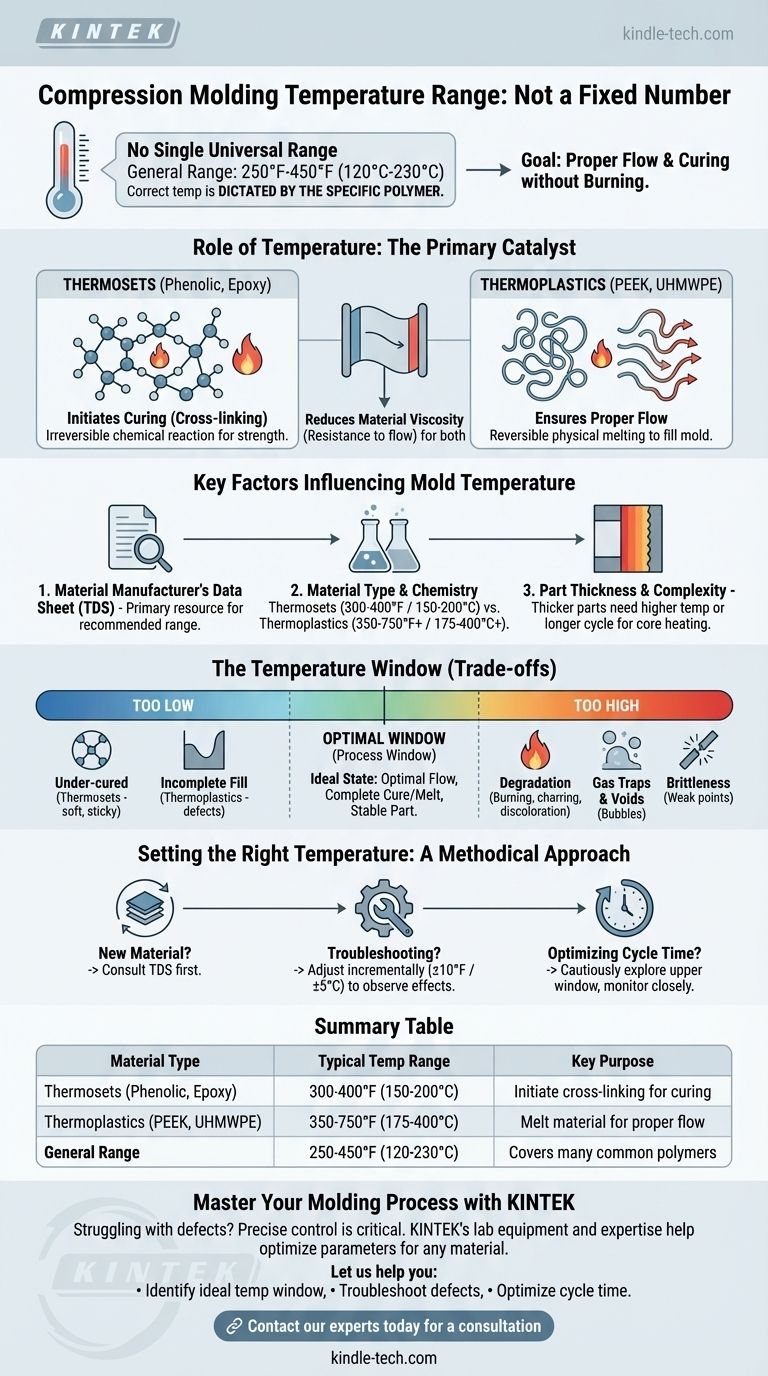

Beim Formpressen gibt es keinen einzigen universellen Temperaturbereich. Während ein allgemeiner Bereich von 250°F bis 450°F (120°C bis 230°C) viele gängige Materialien abdeckt, wird die korrekte Temperatur vollständig durch das spezifische Polymer bestimmt, das Sie verwenden. Das primäre Ziel ist es, das Material ausreichend zu erhitzen, um einen ordnungsgemäßen Fluss und eine Aushärtung zu erreichen, ohne dass es verbrennt oder sich zersetzt.

Die korrekte Temperatur für das Formpressen ist keine feste Einstellung, sondern eine kritische Prozessvariable. Sie wird durch die chemischen Eigenschaften des Materials bestimmt, mit dem Ziel, einen optimalen Fluss und eine vollständige Vernetzung (für Duroplasten) oder Schmelze (für Thermoplasten) zu erreichen, ohne thermische Schäden zu verursachen.

Die Rolle der Temperatur im Formgebungsprozess

Temperatur ist der primäre Katalysator beim Formpressen. Sie erweicht nicht nur das Material; sie initiiert grundlegende chemische und physikalische Veränderungen, die zur Bildung eines stabilen Teils erforderlich sind.

Einleitung des Aushärtungsprozesses (Duroplasten)

Bei duroplastischen Materialien wie Phenolharzen, Silikonen und Epoxiden löst Wärme eine irreversible chemische Reaktion aus, die als Vernetzung bezeichnet wird. Diese Reaktion bildet starke molekulare Bindungen, die das Rohmaterial von einem formbaren Zustand in ein hartes, festes und hitzebeständiges Endteil umwandeln. Die Temperatur muss hoch genug sein, um diese Reaktion innerhalb eines praktischen Zeitrahmens zu starten und abzuschließen.

Sicherstellung eines ordnungsgemäßen Flusses (Thermoplasten)

Bei thermoplastischen Materialien wie PEEK oder UHMWPE dient Wärme einem anderen Zweck. Sie erhöht die Temperatur des Materials über seinen Schmelzpunkt, wodurch es unter Druck erweichen und fließen kann, um jedes Detail der Formkavität auszufüllen. Im Gegensatz zu Duroplasten ist diese Änderung physikalisch und reversibel.

Reduzierung der Materialviskosität

In beiden Fällen reduziert Wärme die Viskosität (Fließwiderstand) des Polymers. Das Erreichen der richtigen Viskosität ist entscheidend. Ist die Viskosität zu hoch, füllt das Material die Form nicht vollständig aus, was zu Defekten führt. Ist sie zu niedrig, kann dies zu anderen Problemen wie Gratbildung führen.

Schlüsselfaktoren, die die Formtemperatur beeinflussen

Die Bestimmung der genauen Temperatur erfordert die Berücksichtigung mehrerer Schlüsselfaktoren. Das Material selbst ist die wichtigste Variable.

Datenblatt des Materialherstellers

Dies ist Ihre wichtigste Ressource. Das vom Materialhersteller bereitgestellte Technische Datenblatt (TDS) gibt den empfohlenen Formtemperatur-Bereich an. Beginnen Sie immer hier, da dieser Bereich auf umfangreichen Labortests für diese spezifische Polymerformulierung basiert.

Materialtyp: Duroplast vs. Thermoplast

Die chemische Familie des Polymers ist der primäre Bestimmungsfaktor.

- Duroplasten (z. B. Phenol, Epoxid, Silikonkautschuk) härten typischerweise in einem Bereich von 300°F bis 400°F (150°C bis 200°C) aus.

- Thermoplasten (z. B. PEEK, UHMWPE) erfordern höhere Temperaturen, um vollständig zu schmelzen, oft im Bereich von 350°F bis 750°F (175°C bis 400°C) oder mehr, abhängig vom spezifischen Polymer.

Teildicke und Komplexität

Dickere Teile benötigen mehr Energie, um den Kern des Materials auf die Zieltemperatur zu erwärmen. Bei dicken Abschnitten müssen Sie möglicherweise eine etwas höhere Formtemperatur oder eine deutlich längere Zykluszeit (Verweilzeit) verwenden, um sicherzustellen, dass das Teil vollständig ausgehärtet oder durchgeschmolzen ist.

Verständnis der Kompromisse: Das Temperaturfenster

Die ideale Temperatur ist selten eine einzelne Zahl, sondern ein "Prozessfenster". Das Arbeiten außerhalb dieses Fensters führt zu vorhersehbaren Fehlern.

Was passiert, wenn die Temperatur zu niedrig ist?

Eine unzureichende Formtemperatur verhindert, dass das Material seinen idealen Zustand erreicht.

- Bei Duroplasten: Dies führt zu einem unzureichend ausgehärteten Teil. Das Teil kann sich weich, klebrig oder spröde anfühlen und wird seine beabsichtigte Festigkeit, chemische Beständigkeit und thermische Stabilität nicht erreichen.

- Bei Thermoplasten: Das Material ist zu viskos, was zu unvollständiger Füllung (Kurzschüssen), schlechter Oberflächengüte und Schwachstellen führt, an denen Materialfronten nicht richtig verschmolzen sind.

Was passiert, wenn die Temperatur zu hoch ist?

Übermäßige Hitze ist genauso schädlich wie unzureichende Hitze.

- Materialdegradation: Alle Polymere haben eine Temperatur, bei der sie chemisch abgebaut werden. Dies kann sich als Verbrennung, Verkohlung oder Verfärbung äußern.

- Gaseinschlüsse und Hohlräume: Überhitzung kann dazu führen, dass das Material übermäßig ausgast, wodurch Blasen und Hohlräume entstehen, die das Teil schwächen.

- Sprödigkeit: Selbst wenn nicht sichtbar verbrannt, kann Überhitzung die Polymerketten schädigen, was zu einem spröden Teil führt, das unter Belastung versagt.

Einstellung der richtigen Temperatur für Ihr Projekt

Um die optimale Temperatur zu bestimmen, sollte Ihr Ansatz methodisch und auf den Materialspezifikationen basieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines neuen Materials liegt: Beginnen Sie immer mit der Konsultation des technischen Datenblatts des Herstellers für den empfohlenen Temperaturbereich.

- Wenn Ihr Hauptaugenmerk auf der Behebung von Qualitätsproblemen liegt: Passen Sie die Temperatur systematisch in kleinen Schritten (z. B. ±10°F oder ±5°C) innerhalb des empfohlenen Fensters an, um die Auswirkungen auf Defekte zu beobachten.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Zykluszeit liegt: Nachdem Sie einen stabilen Prozess gefunden haben, können Sie vorsichtig das obere Ende des Temperaturfensters des Materials erkunden, um die Aushärtezeit potenziell zu verkürzen, aber überwachen Sie genau auf Anzeichen von Degradation.

Letztendlich geht es bei der Beherrschung der Temperaturkontrolle darum, das Verhalten Ihres spezifischen Materials zu verstehen, nicht darum, eine einzige universelle Zahl zu finden.

Zusammenfassungstabelle:

| Materialtyp | Typischer Temperaturbereich | Hauptzweck |

|---|---|---|

| Duroplasten (Phenol, Epoxid) | 300°F - 400°F (150°C - 200°C) | Initiierung der Vernetzung zur Aushärtung |

| Thermoplasten (PEEK, UHMWPE) | 350°F - 750°F (175°C - 400°C) | Schmelzen des Materials für ordnungsgemäßen Fluss |

| Allgemeiner Bereich | 250°F - 450°F (120°C - 230°C) | Deckt viele gängige Polymere ab |

Meistern Sie Ihren Formprozess mit KINTEK

Haben Sie Probleme mit unzureichend ausgehärteten Duroplasten oder unvollständigen Füllungen bei Thermoplasten? Die präzise Temperaturkontrolle Ihres Formpressprozesses ist entscheidend für die Teilequalität und Produktionseffizienz.

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, die Ihnen helfen, perfekte Ergebnisse zu erzielen. Unsere Expertise unterstützt Labore bei der Optimierung ihrer Formparameter für jedes Material, von gängigen Polymeren bis hin zu Hochleistungs-Konstruktionskunststoffen.

Lassen Sie uns Ihnen helfen:

- Den idealen Temperaturbereich für Ihr spezifisches Material zu identifizieren

- Häufige Defekte wie Verbrennungen, Kurzschüsse oder Sprödigkeit zu beheben

- Ihre Zykluszeit zu optimieren, ohne die Teileintegrität zu beeinträchtigen

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern und makellose Formpressergebnisse gewährleisten können.

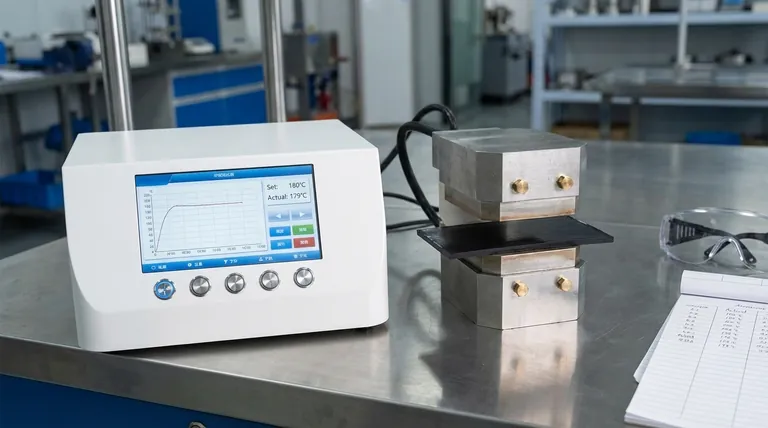

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Automatische Labor-Heißpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Welche Rolle spielt eine Tischheizpresse bei der Verdichtung von Verbundkathoden? Erreichen Sie eine Porosität von <10 % mit thermisch-mechanischem Fluss

- Was ist das Warmpressen? Ein Leitfaden zur Formgebung von Materialien mit Hitze & Druck

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Was sind die Vor- und Nachteile des Warmformens? Entfesseln Sie überlegene Festigkeit für kritische Komponenten