Bei der Dünnschichtabscheidung ist die Dicke einer Schicht kein Einzelwert, sondern ein riesiger Bereich, der von wenigen Nanometern (eine Handvoll Atome) bis zu etwa 100 Mikrometern reicht. Diese immense Skala ermöglicht es der Technologie, eine breite Palette hochspezifischer industrieller und wissenschaftlicher Anwendungen zu bedienen.

Das zentrale Prinzip ist, dass die Dicke einer Schicht vollständig von ihrer beabsichtigten Funktion bestimmt wird. Es gibt keine "Standarddicke"; stattdessen wird jede Schicht auf die präzise Dimension ausgelegt, die erforderlich ist, um eine spezifische optische, mechanische oder elektrische Eigenschaft zu erreichen.

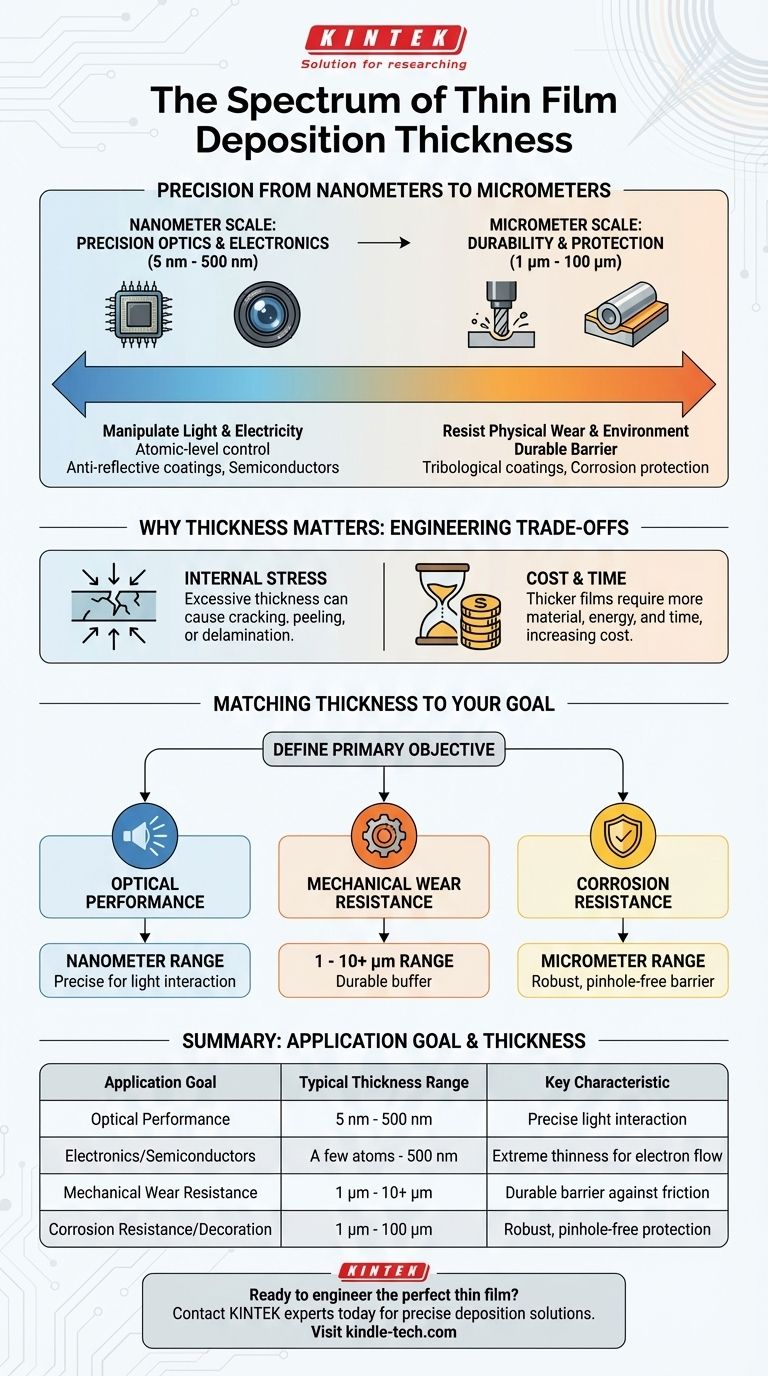

Warum die Dicke anwendungsgesteuert ist

Die erforderliche Dicke einer abgeschiedenen Schicht ist eine direkte Folge des physikalischen Problems, das sie lösen soll. Eine Beschichtung, die Licht manipulieren soll, arbeitet auf einer völlig anderen Skala als eine, die physischem Verschleiß widerstehen soll.

Die Nanometer-Skala: Präzisionsoptik und Elektronik

Für Anwendungen, die die Manipulation von Licht oder Elektrizität betreffen, ist die Kontrolle auf atomarer Ebene entscheidend.

Schichten in diesem Bereich, oft zwischen 5 nm und 500 nm, sind so konzipiert, dass sie mit bestimmten Lichtwellenlängen interagieren. Antireflexbeschichtungen auf Brillen oder Kameralinsen müssen beispielsweise eine Dicke haben, die einen präzisen Bruchteil der Wellenlänge des Lichts beträgt, um destruktive Interferenz zu verursachen und Reflexionen aufzuheben.

In der Halbleiterfertigung können Materialschichten nur wenige Atome dick sein. Diese extreme Dünnheit ist notwendig, um den Elektronenfluss zu steuern und die komplexen Transistorstrukturen zu erzeugen, die die moderne Elektronik antreiben.

Die Mikrometer-Skala: Haltbarkeit und Schutz

Wenn das Hauptziel darin besteht, eine Oberfläche vor physischen Schäden zu schützen, ist mehr Material erforderlich.

Beschichtungen für tribologische Anwendungen – wie die Reduzierung von Reibung und Verschleiß an Schneidwerkzeugen oder Motorkomponenten – liegen typischerweise im Bereich von 1 bis 10 Mikrometern. Diese Dicke bietet eine dauerhafte Barriere aus hartem Material, die über die Zeit erheblichen mechanischen Belastungen und Abrieb standhalten kann.

Ähnlich fallen dekorative oder korrosionsbeständige Beschichtungen oft in den Mikrometerbereich, um sicherzustellen, dass sie robust genug sind, um Kratzern und Umweltschäden zu widerstehen, während sie ein gleichmäßiges Aussehen bieten.

Die Kompromisse der Dicke verstehen

Das einfache Abscheiden einer dickeren Schicht ist nicht immer eine bessere Lösung. Der Prozess beinhaltet kritische technische Kompromisse, die die praktische Dicke für jedes gegebene Material und jede Anwendung begrenzen.

Das Problem der inneren Spannung

Wenn eine Schicht während der Abscheidung dicker wird, bauen sich innere Spannungen im Material auf. Wenn diese Spannung zu hoch wird, kann sie die Adhäsionskraft überschreiten, die die Schicht am Substrat hält.

Dies kann dazu führen, dass die Beschichtung reißt, abplatzt oder sich vollständig ablöst, was zu einem vollständigen Versagen des Teils führt. Das Management dieser inneren Spannung ist eine primäre Herausforderung bei der Entwicklung dicker Schutzschichten.

Die Auswirkungen von Kosten und Zeit

Abscheidungsprozesse kosten Zeit und verbrauchen Ausgangsmaterial und Energie. Infolgedessen ist eine dickere Schicht fast immer teurer und zeitaufwändiger in der Herstellung.

Ingenieure müssen daher die minimale Dicke finden, die erforderlich ist, um die gewünschte Leistung zu erzielen, und dabei die Funktionalität mit den Herstellungskosten und dem Durchsatz abwägen. Eine Schicht sollte nur so dick sein, wie sie unbedingt sein muss.

Die Dicke an Ihr Ziel anpassen

Um die richtige Dicke zu bestimmen, müssen Sie zunächst Ihr Hauptziel definieren. Die funktionale Anforderung ist der wichtigste Faktor bei der gesamten technischen Entscheidung.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Ihre Schichtdicke liegt im Nanometerbereich und ist präzise berechnet, um mit bestimmten Lichtwellenlängen zu interagieren.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Verschleißfestigkeit liegt: Sie arbeiten im ein- bis niedrigen zweistelligen Mikrometerbereich, um einen ausreichenden Puffer aus haltbarem Material bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Die Dicke wird wahrscheinlich im Mikrometerbereich liegen, um eine vollständige, porenfreie Barriere gegen die Umgebung zu gewährleisten.

Letztendlich ist die richtige Schichtdicke eine präzise technische Entscheidung, die die funktionalen Anforderungen der Anwendung mit den physikalischen und wirtschaftlichen Einschränkungen des Abscheidungsprozesses in Einklang bringt.

Zusammenfassungstabelle:

| Anwendungsziel | Typischer Dickenbereich | Hauptmerkmal |

|---|---|---|

| Optische Leistung | 5 nm - 500 nm | Präzise Kontrolle für Lichtinteraktion (z.B. Antireflexbeschichtungen) |

| Elektronik/Halbleiter | Wenige Atome - 500 nm | Extreme Dünnheit zur Steuerung des Elektronenflusses |

| Mechanische Verschleißfestigkeit | 1 μm - 10+ μm | Robuste Barriere gegen Reibung und Abrieb |

| Korrosionsbeständigkeit/Dekoration | 1 μm - 100 μm | Robuste, porenfreie Barriere für Schutz und Aussehen |

Bereit, die perfekte Dünnschicht für Ihre Anwendung zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für eine präzise und zuverlässige Schichtabscheidung erforderlich sind. Ob Ihr Projekt Nanometerpräzision für Halbleiter oder mikrometerdicke, langlebige Beschichtungen erfordert, unsere Lösungen helfen Ihnen, Leistung und Kosteneffizienz in Einklang zu bringen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Dünnschichtinnovation Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien