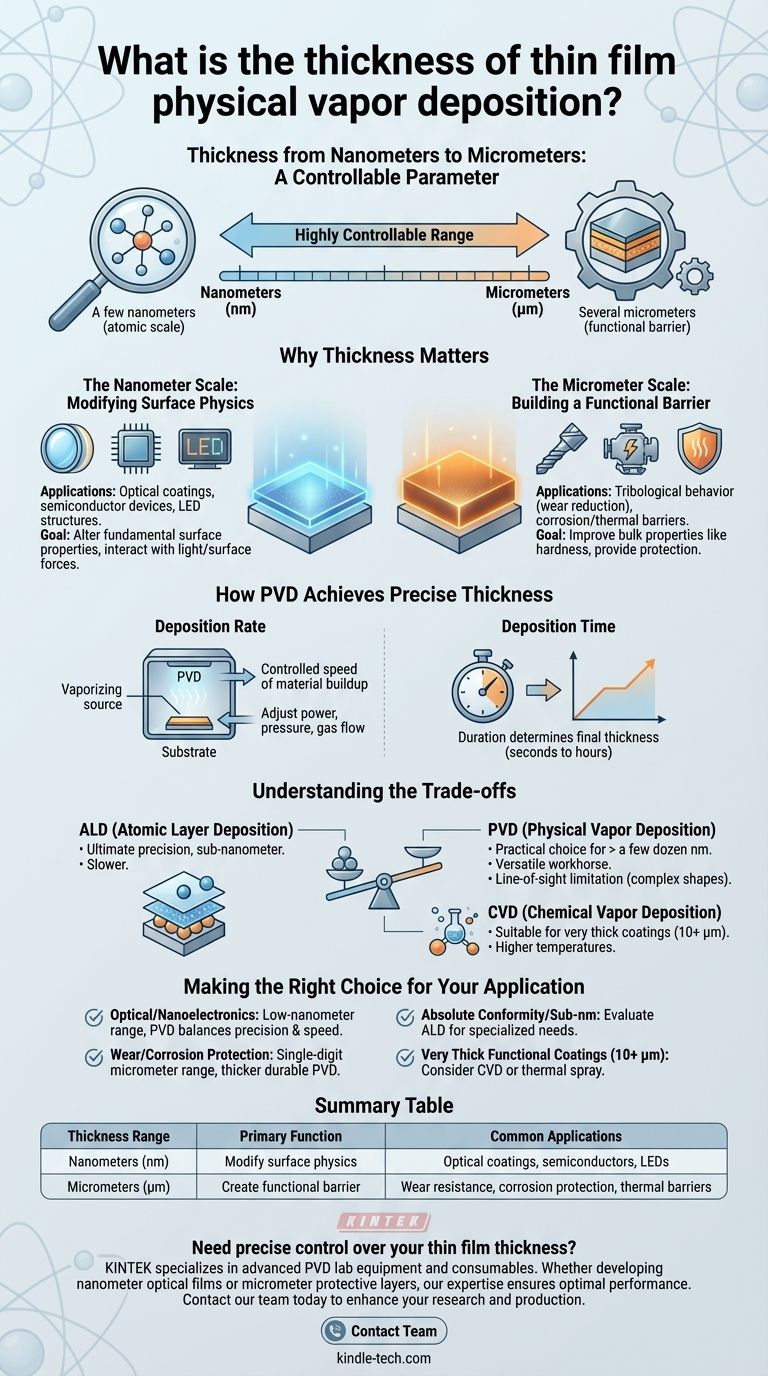

In der Praxis kann eine durch physikalische Gasphasenabscheidung (PVD) erzeugte Dünnschicht eine Dicke von wenigen Nanometern (nur eine Handvoll Atome) bis zu mehreren Mikrometern aufweisen. Während die breitere Kategorie der Dünnschichten technisch bis zu 100 Mikrometer reichen kann, arbeiten die meisten PVD-Anwendungen weit darunter und konzentrieren sich auf den Nanometer- bis Mikrometerbereich, um spezifische Oberflächeneigenschaften zu verleihen, ohne das Volumenmaterial zu verändern.

Die Dicke einer PVD-Beschichtung ist keine feste Größe, sondern ein hochgradig steuerbarer Parameter. Die entscheidende Erkenntnis ist, dass diese präzise Kontrolle – von atomaren Schichten bis hin zu dauerhaften Funktionsbeschichtungen – PVD zu einer Eckpfeilertechnologie zur Verbesserung moderner Materialien und Geräte macht.

Warum die Dicke der entscheidende Parameter ist

Die spezifische Dicke einer PVD-Beschichtung wird bewusst gewählt, da sie direkt die Funktion des Films bestimmt. Wenige Nanometer können eine dramatisch andere Wirkung haben als wenige Mikrometer desselben Materials.

Die Nanometer-Skala: Modifizierung der Oberflächenphysik

Auf der Nanometer-Skala sind Filme so dünn, dass sie hauptsächlich mit Licht und Oberflächenkräften interagieren. Ziel ist es hier nicht, Masse hinzuzufügen, sondern die grundlegenden Eigenschaften der Substratoberfläche zu verändern.

Anwendungen in diesem Bereich umfassen optische Beschichtungen auf Linsen zur Steuerung von Reflexion und Transmission, die Erzeugung von Schichten in Halbleiterbauelementen und die Bildung der lichtemittierenden Strukturen in LED-Displays. Der Film ist oft dünner als eine Wellenlänge des Lichts.

Die Mikrometer-Skala: Aufbau einer funktionalen Barriere

Wenn die Dicke in den Mikrometerbereich (1 µm = 1.000 nm) zunimmt, beginnt die Beschichtung als eigenständige physikalische Schicht zu wirken. Ihre eigenen Volumeneigenschaften, wie Härte und chemische Beständigkeit, werden dominant.

Diese dickeren Filme werden verwendet, um das tribologische Verhalten zu verbessern (Reduzierung von Reibung und Verschleiß an Werkzeugen oder Motorteilen) und robuste Korrosions- oder Wärmebarrieren bereitzustellen. Die Beschichtung dient als Schutzschild für das darunter liegende Material.

Wie PVD präzise Dicken erreicht

PVD ist kein einzelner Prozess, sondern eine Familie von Techniken, einschließlich Sputtern und Verdampfen. In allen Fällen wird ein Ausgangsmaterial im Vakuum verdampft und kondensiert auf einem Substrat, was Ingenieuren mehrere Hebel zur Steuerung der endgültigen Filmdicke bietet.

Abscheiderate

Der primäre Faktor ist die Abscheiderate, d.h. die Geschwindigkeit, mit der sich das Beschichtungsmaterial auf der Substratoberfläche aufbaut. Diese Rate wird durch Anpassen von Prozessparametern wie Leistung, Druck und Gasfluss innerhalb der PVD-Kammer gesteuert.

Abscheidezeit

Die einfachste Kontrolle ist die Abscheidezeit. Sobald eine stabile Abscheiderate etabliert ist, ist die endgültige Dicke einfach eine Funktion davon, wie lange das Substrat der Dampfquelle ausgesetzt ist. Dies ermöglicht hochgradig wiederholbare Ergebnisse, von Sekunden für nanometerdünne Filme bis zu Stunden für dicke, verschleißfeste Beschichtungen.

Die Kompromisse verstehen

PVD ist ein vielseitiges Arbeitspferd, aber seine Fähigkeiten lassen sich am besten im Kontext anderer Abscheidungsmethoden verstehen. Die erforderliche Dicke ist oft ein entscheidender Faktor bei der Wahl der Technologie.

PVD vs. Atomlagenabscheidung (ALD)

ALD ist ein Prozess, der einen Film buchstäblich Schicht für Schicht abscheidet. Er bietet die ultimative Präzision, Konformität und Dickenkontrolle auf Sub-Nanometer-Ebene. Diese Präzision geht jedoch auf Kosten der Geschwindigkeit; ALD ist deutlich langsamer als PVD. PVD ist die praktischere Wahl für Filme, die dicker als ein paar Dutzend Nanometer sind.

PVD vs. Chemische Gasphasenabscheidung (CVD)

CVD verwendet chemische Reaktionen auf der Substratoberfläche, um einen Film zu wachsen. Es kann oft höhere Abscheideraten als PVD erzielen, wodurch es für sehr dicke Beschichtungen (zehn bis hunderte von Mikrometern) geeignet ist. CVD erfordert jedoch typischerweise viel höhere Substrattemperaturen, die empfindliche Materialien wie Kunststoffe oder bestimmte Elektronik beschädigen können.

Die Sichtlinienbeschränkung

Ein Schlüsselmerkmal von PVD ist, dass es ein Sichtlinienprozess ist. Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Obwohl dies hervorragend für die Beschichtung von flachen Oberflächen geeignet ist, kann es schwierig sein, komplexe, dreidimensionale Formen ohne ausgeklügelte Teilerotation gleichmäßig zu beschichten.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Filmdicke hängt vollständig von Ihrem Endziel ab. Die Vielseitigkeit von PVD ermöglicht es, viele verschiedene Anforderungen zu erfüllen, aber Sie müssen die Dicke an die gewünschte Funktion anpassen.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung oder Nanoelektronik liegt: Sie werden im niedrigen Nanometerbereich arbeiten, wo PVD ein gutes Gleichgewicht zwischen Präzision und Geschwindigkeit bietet.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit oder Korrosionsschutz liegt: Sie benötigen eine dickere, haltbarere Beschichtung im einstelligen Mikrometerbereich.

- Wenn Ihr Hauptaugenmerk auf absoluter Konformität und Sub-Nanometer-Präzision liegt: Sie sollten die Atomlagenabscheidung (ALD) als spezialisiertere Alternative in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung sehr dicker Funktionsbeschichtungen (10+ µm) liegt: Möglicherweise stellen Sie fest, dass die chemische Gasphasenabscheidung (CVD) oder thermische Spritzverfahren wirtschaftlicher sind.

Letztendlich ist die Kontrolle der Filmdicke der Weg, wie PVD-Engineering ein gewöhnliches Material in eine Hochleistungskomponente verwandelt.

Zusammenfassungstabelle:

| Dickenbereich | Primäre Funktion | Häufige Anwendungen |

|---|---|---|

| Nanometer (nm) | Oberflächenphysik modifizieren | Optische Beschichtungen, Halbleiter, LEDs |

| Mikrometer (µm) | Funktionale Barriere schaffen | Verschleißfestigkeit, Korrosionsschutz, Wärmebarrieren |

Benötigen Sie eine präzise Kontrolle über Ihre Dünnschichtdicke? KINTEK ist spezialisiert auf fortschrittliche PVD-Laborgeräte und Verbrauchsmaterialien, die Ihnen helfen, die genauen Beschichtungsspezifikationen zu erreichen, die Ihre Anwendung erfordert. Egal, ob Sie optische Filme im Nanometerbereich oder langlebige, mikrometerdicke Schutzschichten entwickeln, unser Fachwissen gewährleistet optimale Leistung. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor