Beim Spritzgießen wird die obere Hälfte der Form am häufigsten als Kavität bezeichnet. Dieser Abschnitt ist typischerweise konkav und bildet die äußere, oft kosmetische Oberfläche des Endprodukts – die Seite, die der Benutzer sehen und berühren wird. Er arbeitet mit der unteren Hälfte, dem Kern, zusammen, um das fertige Teil zu erzeugen.

Das grundlegende Konzept, das man verstehen muss, ist, dass eine Spritzgussform ein zweiteiliges System ist. Die Kavität (A-Seite) bildet die äußere kosmetische Oberfläche des Teils, während der Kern (B-Seite) dessen innere und strukturelle Merkmale bildet.

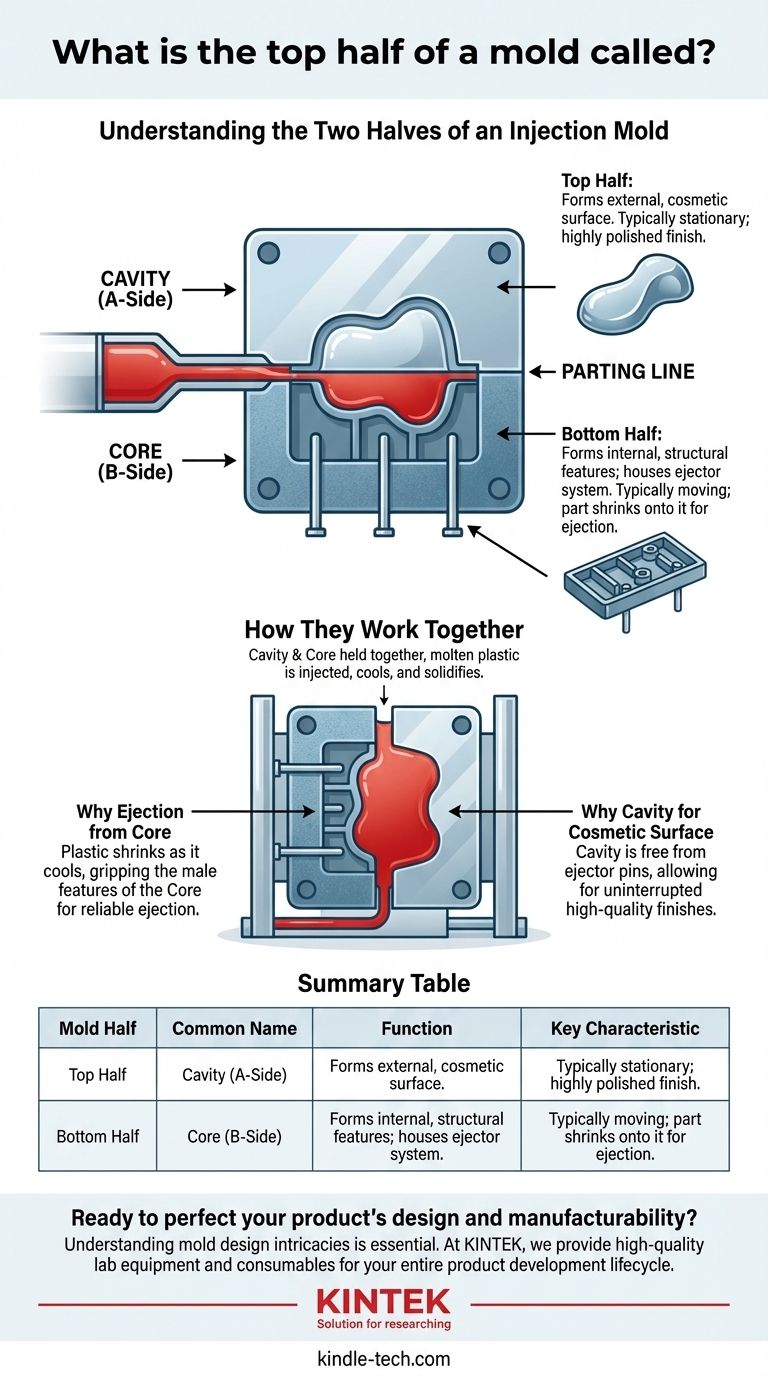

Die beiden Hälften einer Spritzgussform

Jede Spritzgussform basiert auf einer grundlegenden Trennung zwischen zwei Hälften. Dieses Design ermöglicht es der Form, sich zu öffnen und das Kunststoffteil nach dem Abkühlen und Erstarren sicher auszustoßen.

Die Kavität (Die „A-Seite“)

Die Kavität ist die Hälfte der Form, die typischerweise stationär und an der Spritzgießmaschine befestigt ist. Sie wird oft als „A-Seite“ des Werkzeugs bezeichnet.

Dieser Abschnitt wird sorgfältig bearbeitet und poliert, um die endgültige Ästhetik des Produkts zu erzeugen. Da sie die „Show-Oberfläche“ bildet, ist ihr Finish (ob glänzend, matt oder texturiert) entscheidend für die Qualität des Teils.

Der Kern (Die „B-Seite“)

Die gegenüberliegende Hälfte der Form ist der Kern. Er ist typischerweise an der beweglichen Seite der Formpresse befestigt und wird oft als „B-Seite“ bezeichnet.

Der Kern ist im Allgemeinen konvex und passt in die Kavität. Er bildet die inneren, nicht-kosmetischen Merkmale des Teils, wie Rippen, Stehbolzen und Stützstrukturen. Diese Seite enthält auch das Auswerfersystem (Stifte, Hülsen usw.), das das Teil herausdrückt, sobald sich die Form öffnet.

Wie sie zusammenarbeiten

Wenn die Form geschlossen ist, werden die beiden Hälften unter enormem Druck zusammengehalten. Die Kante, an der Kavität und Kern aufeinandertreffen, wird als Trennlinie bezeichnet.

Geschmolzener Kunststoff wird dann in den leeren Raum – den Hohlraum –, der zwischen Kavität und Kern entsteht, eingespritzt. Der Kunststoff füllt diesen Raum, kühlt ab und erstarrt, wobei er die präzise Form der kombinierten Formhälften annimmt.

Verständnis der Designimplikationen

Die Teilung zwischen Kavität und Kern ist nicht willkürlich; sie ist eine entscheidende technische Entscheidung, die die Qualität, Funktionalität und Herstellbarkeit des Teils beeinflusst.

Warum das Teil vom Kern ausgeworfen wird

Wenn Kunststoff abkühlt, zieht er sich zusammen. Diese natürliche Schrumpfung führt dazu, dass sich das Teil fest an den männlichen Merkmalen des Kerns festhält.

Dies ist ein beabsichtigtes Designelement. Indem sichergestellt wird, dass das Teil am Kern (der B-Seite) haften bleibt, haben die dort untergebrachten Auswerferstifte eine feste Oberfläche, gegen die sie drücken können, was einen sauberen und konsistenten Auswerfzyklus nach dem Öffnen der Form gewährleistet.

Warum die Kavität die kosmetische Oberfläche bildet

Die Kavität ist für das endgültige Aussehen und Gefühl des Produkts verantwortlich. Sie ist frei von komplexen Mechanismen wie Auswerferstiften, die kleine Markierungen auf der Kunststoffoberfläche hinterlassen könnten.

Diese Aufgabenteilung ermöglicht es Konstrukteuren, ein hochwertiges Finish für die Kavitätsseite zu spezifizieren, ohne sich um Unterbrechungen durch die mechanischen Elemente kümmern zu müssen, die erforderlich sind, um das Teil aus dem Werkzeug zu bekommen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Terminologie ist der erste Schritt zu einer effektiven Kommunikation mit Konstrukteuren, Ingenieuren und Herstellern.

- Wenn Ihr Hauptaugenmerk auf dem endgültigen Erscheinungsbild eines Produkts liegt: Konzentrieren Sie sich auf das Design und Finish der Kavität (A-Seite), da diese die kosmetische Qualität bestimmt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität oder dem Auswerfen des Teils liegt: Ihre Analyse sollte sich auf den Kern (B-Seite) konzentrieren, der die inneren Merkmale bildet und das Auswerfersystem beherbergt.

- Wenn Ihr Hauptaugenmerk auf der Minimierung sichtbarer Nähte liegt: Sie müssen den Ort der Trennlinie, an der Kavität und Kern zusammentreffen, sorgfältig berücksichtigen.

Die Beherrschung der Unterscheidung zwischen Kavität und Kern versetzt Sie in die Lage, während des gesamten Produktentwicklungsprozesses fundiertere Entscheidungen zu treffen.

Zusammenfassungstabelle:

| Formhälfte | Gängiger Name | Funktion | Hauptmerkmal |

|---|---|---|---|

| Obere Hälfte | Kavität (A-Seite) | Bildet die äußere, kosmetische Oberfläche des Teils. | Typischerweise stationär; hochglanzpoliertes Finish. |

| Untere Hälfte | Kern (B-Seite) | Bildet die inneren, strukturellen Merkmale; beherbergt das Auswerfersystem. | Typischerweise beweglich; das Teil zieht sich für den Auswurf darauf zusammen. |

Bereit, das Design und die Herstellbarkeit Ihres Produkts zu perfektionieren?

Das Verständnis der Feinheiten des Formenbaus, wie die kritischen Rollen von Kavität und Kern, ist für ein erfolgreiches Ergebnis unerlässlich. Bei KINTEK sind wir darauf spezialisiert, die hochwertigen Laborgeräte und Verbrauchsmaterialien anzubieten, die den gesamten Produktentwicklungszyklus unterstützen – vom Prototyping bis zur Produktion.

Ob Sie eine kosmetische Oberfläche verfeinern oder den Teileauswurf optimieren – die richtigen Werkzeuge machen den Unterschied. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Spritzgussprojekte mit Präzision und Effizienz zum Leben erwecken können.

Visuelle Anleitung

Ähnliche Produkte

- Hochleistungs-Laborhomogenisator für Pharma, Kosmetik und Lebensmittel F&E

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Rührstäbchen-Rückgewinnungsstange

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Was ist eine Pressform in der Keramik? Ein Werkzeug für eine konsistente, effiziente Keramikproduktion

- Was sind die Funktionen von PEEK-Formen und Titanstäben? Wesentliche Werkzeuge für das Testen von All-Solid-State-Batterien

- Welche Arten von Dauerformen gibt es? Ein Leitfaden für Schwerkraft-, Kokillen-, Niederdruck- und Vakuumgießen

- Was ist die Kernfunktion von hochfesten Graphitformen? Effizienz des Vakuum-Heißpresssinterns meistern

- Warum wird für das Kaltpressen von NCM811-Elektroden eine hochfeste Druckform benötigt? Gewährleistung einer überlegenen Batteriedichte

- Was ist ein 3-Platten-Spritzgusswerkzeug? Ein Leitfaden zur automatisierten Angussentfernung und flexiblen Angussplatzierung

- Welche Funktionen erfüllt eine Graphitform beim Vakuum-Heißpresssintern von TiNiNb? Wesentlicher Sinterleitfaden

- Welche Funktionen erfüllen Graphitformen während SPS? Ermöglichung der Verdichtung von Hochleistungs-Festkörperbatterien