Im Kern wird die chemische Gasphasenabscheidung (CVD) verwendet, um hochbeständige und außergewöhnlich gleichmäßige Dünnschichtbeschichtungen auf einer Oberfläche zu erzeugen. Dies ist keine einfache Farbschicht; es ist ein chemischer Prozess, der direkt auf ein Substrat, Molekül für Molekül, eine neue, funktionale Schicht aufbaut. Dadurch können die Eigenschaften eines Materials – wie die Verschleißfestigkeit – verbessert oder die grundlegenden Komponenten elektronischer Bauteile aufgebaut werden.

Der wesentliche Zweck von CVD ist die grundlegende Veränderung der Oberfläche einer Komponente durch chemische Bindung einer neuen Hochleistungsschicht daran. Dies macht es zu einem grundlegenden Prozess für Industrien, die extreme Haltbarkeit und funktionale Präzision erfordern, wie im Bereich hochbeanspruchter Werkzeuge und der Halbleiterfertigung.

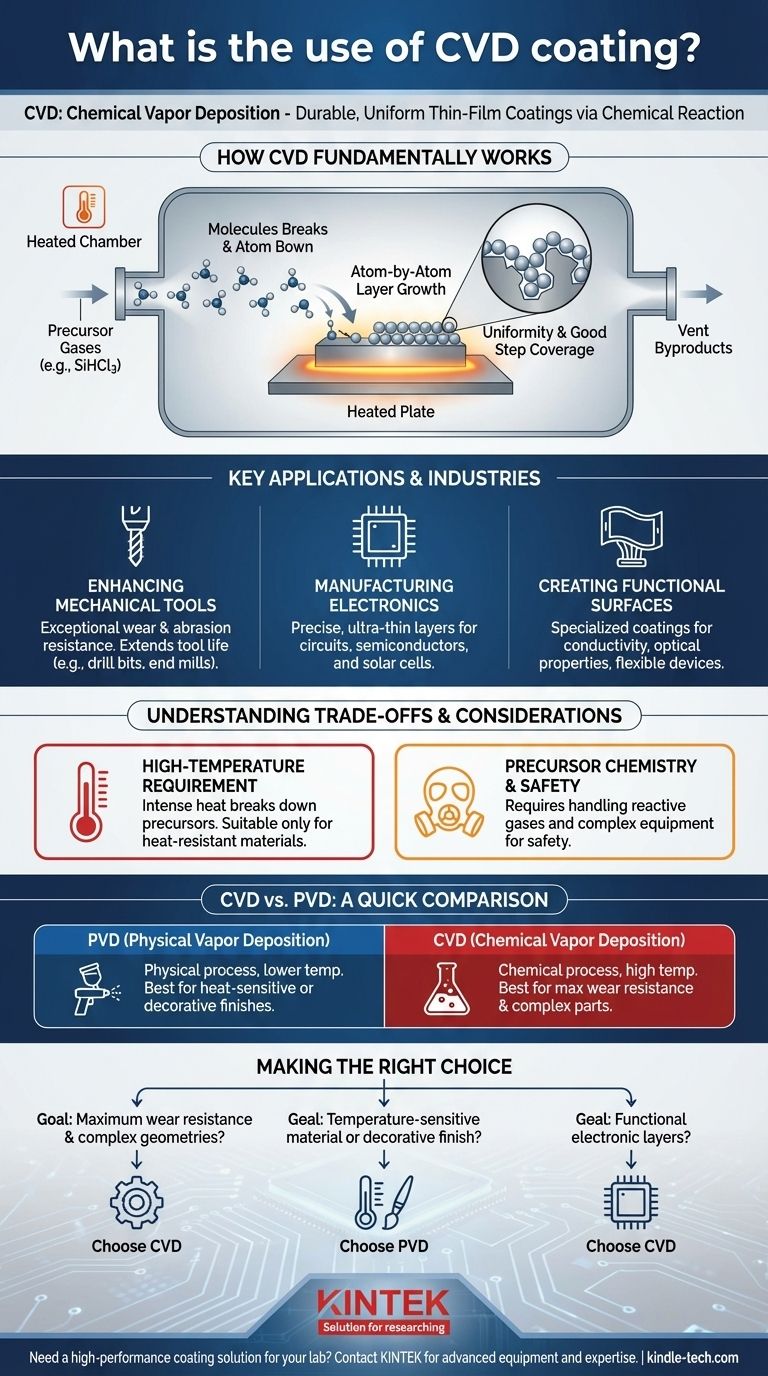

Wie CVD grundlegend funktioniert

Das Konzept der chemischen Reaktion

Im Gegensatz zu physikalischen Beschichtungen, die einfach aufgetragen werden, beinhaltet CVD eine chemische Reaktion. Der Prozess findet in einer beheizten Kammer statt, in die spezifische Gase, sogenannte Vorläuferstoffe (Precursors), eingeleitet werden.

Aufbau einer Schicht Atom für Atom

Diese Vorläufergase reagieren oder zersetzen sich auf der heißen Oberfläche des zu beschichtenden Objekts. Um beispielsweise eine Siliziumbeschichtung zu erzeugen, kann das Gas Trichlorsilan ($\text{SiHCl}_3$) verwendet werden. Beim Erhitzen zerfällt es, und die Siliziumatome binden direkt an das Substrat und bilden eine neue, dichte und gleichmäßige Schicht.

Gleichmäßigkeit ist entscheidend

Da der Vorläufer ein Gas ist, kann er komplexe Formen umfließen und alle Oberflächen gleichmäßig beschichten. Diese Fähigkeit, komplizierte Geometrien gleichmäßig zu beschichten, eine Eigenschaft, die als gute Stufenabdeckung (good step coverage) bekannt ist, ist einer der Hauptvorteile von CVD. Unerwünschte chemische Nebenprodukte, wie im Siliziumbeispiel Salzsäuregas, werden sicher abgeführt.

Wichtige Anwendungen und Industrien

Die einzigartigen Eigenschaften von CVD-Beschichtungen machen sie für verschiedene Hochleistungsanwendungen von entscheidender Bedeutung.

Verbesserung mechanischer Werkzeuge

CVD-Beschichtungen sind außergewöhnlich abrieb- und verschleißfest, oft noch mehr als Beschichtungen durch physikalische Gasphasenabscheidung (PVD). Dies macht sie ideal für die Verlängerung der Lebensdauer von Schneidwerkzeugen und Komponenten, die extremer Reibung ausgesetzt sind, wie Bohrer und Schaftfräser.

Herstellung von Elektronik und Halbleitern

CVD ist ein Eckpfeiler der Elektronikindustrie. Es wird verwendet, um die ultradünnen, präzisen Schichten abzuscheiden, die für moderne Geräte erforderlich sind. Dazu gehören Dielektrika wie Siliziumdioxid ($\text{SiO}_2$) und Siliziumnitrid ($\text{Si}_3\text{N}_4$), die Schaltkreise isolieren, sowie die Halbleiterschichten, die die aktiven Teile von Mikrochips und Solarzellen bilden.

Erzeugung schützender und funktioneller Oberflächen

Das Verfahren wird auch zur Auftragung spezialisierter Beschichtungen für andere Zwecke eingesetzt. Beispielsweise können Zinnoxidbeschichtungen abgeschieden werden, um Schichten mit spezifischen leitfähigen oder optischen Eigenschaften zu erzeugen, was für Geräte wie flexible Displays und Sensoren unerlässlich ist.

Abwägungen und Überlegungen verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Prozesseigenschaften führen zu spezifischen Einschränkungen, die verstanden werden müssen.

Die Anforderung hoher Temperaturen

Die chemischen Reaktionen bei CVD erfordern sehr hohe Temperaturen. Diese Hitze ist notwendig, um die Vorläufergase aufzuspalten und eine starke chemische Bindung mit dem Substrat einzugehen. Eine wesentliche Folge ist, dass CVD nur für Materialien geeignet ist, die dieser intensiven Hitze standhalten können, ohne sich zu verformen oder ihre strukturelle Integrität zu verlieren.

Vorläuferchemie und Sicherheit

CVD basiert auf flüchtigen und oft reaktiven Vorläufergasen. Die Handhabung dieser Chemikalien sowie ihrer Nebenprodukte erfordert hochentwickelte Anlagen zur sicheren Handhabung, Entlüftung und Reinigung, um die regulatorischen Standards einzuhalten. Dies erhöht die Komplexität des Herstellungsprozesses.

CVD vs. PVD: Ein kurzer Vergleich

Häufig werden Vergleiche mit PVD gezogen, was es zu einem nützlichen Vergleich macht. PVD ist ein physikalischer Prozess (ähnlich dem Sprühlackieren im atomaren Maßstab), der typischerweise bei niedrigeren Temperaturen abläuft. Aus diesem Grund wird PVD oft für wärmeempfindliche Materialien oder für dekorative Oberflächenveredelungen bei Konsumgütern wie Armaturen, Schmuck und Automobilkomponenten verwendet. CVD hingegen wird gewählt, wenn die absolut höchste Verschleißfestigkeit oder die perfekte Konformität auf einem komplexen Teil das Hauptziel ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von den Anforderungen Ihrer Anwendung und dem Material Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und der Beschichtung komplexer interner Geometrien liegt: CVD ist aufgrund seines chemischen Bindungsprozesses und seiner Fähigkeit, eine gleichmäßige Schicht auf jeder freiliegenden Oberfläche abzuscheiden, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien oder dem Erreichen einer bestimmten dekorativen Oberfläche liegt: PVD ist aufgrund seiner niedrigeren Prozesstemperaturen und der größeren Auswahl an ästhetischen Optionen oft die bessere Alternative.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau funktioneller elektronischer Schichten für Mikrochips oder Sensoren liegt: CVD ist die Industriestandardtechnologie für die Abscheidung der präzisen, hochreinen Filme, die für diese Geräte erforderlich sind.

Letztendlich ist das Verständnis der zugrunde liegenden chemischen Prinzipien von CVD der Schlüssel zur Nutzung seiner einzigartigen Vorteile für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptanwendung | Erzeugung hochbeständiger, gleichmäßiger Dünnschichtbeschichtungen durch eine chemische Reaktion. |

| Hauptvorteil | Außergewöhnliche Verschleißfestigkeit und gleichmäßige Abdeckung komplexer Geometrien. |

| Häufige Anwendungen | Schneidwerkzeuge, Halbleiterbauelemente, Mikrochips, Solarzellen, Sensoren. |

| Wichtigste Überlegung | Erfordert hohe Prozesstemperaturen, was die Verwendung auf hitzebeständige Materialien beschränkt. |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihre Laborgeräte oder Komponenten?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien. Ob Sie modernste Elektronik entwickeln oder langlebige Beschichtungen für mechanische Werkzeuge benötigen, unsere Expertise kann Ihnen bei der Auswahl der richtigen Technologie für Ihre spezifische Anwendung helfen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungs- und Materialwissenschaftsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

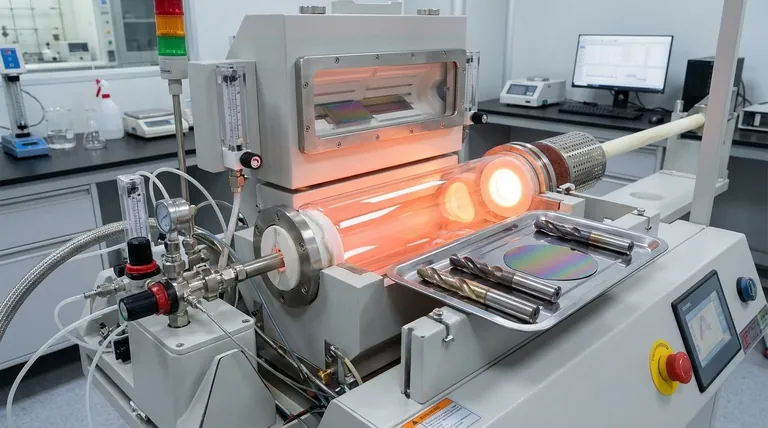

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist der Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und ALD? Wählen Sie die richtige Dünnschichttechnologie

- Welche Abscheideverfahren bieten eine Lösung für temperaturempfindliche Materialien? PVD: Die sichere Alternative zu CVD

- Was ist der Unterschied zwischen Biokohle und Pyrolyse? Die Beziehung zwischen Prozess und Produkt entschlüsseln

- Was ist ein Vorteil des Sputterns gegenüber älteren Vakuumabscheidungsverfahren? Überlegene Kontrolle für komplexe Materialschichten

- Ist Sputtern teuer? Die wahren Kosten der hochwertigen Dünnschichtabscheidung

- Was ist die Sputter-Methode der Dünnschichtabscheidung? Ein Leitfaden für Präzisionsbeschichtungen

- Wie stellt man Graphen per CVD her? Eine Schritt-für-Schritt-Anleitung zum Wachstum hochwertiger Graphenfilme

- Welche Rolle spielt ein Hochfrequenz-Induktionsnetzteil in einem CVD-System? Stromversorgung für ZrC-Wachstum bei 1600°C+