Im Wesentlichen dient die Torrefizierung dazu, Rohbiomasse zu einem hochwertigen, energiedichten festen Biokraftstoff aufzuwerten, der sich ähnlich wie fossile Kohle verhält. Dieser thermische Veredelungsprozess entfernt Wasser und energiearme flüchtige Verbindungen und wandelt sperrige, inkonsistente Materialien wie Hackschnitzel oder landwirtschaftliche Abfälle in ein stabiles, mahlbares und wasserabweisendes Produkt um, das oft als „Bio-Kohle“ bezeichnet wird.

Bei der Torrefizierung geht es nicht darum, Energie zu erzeugen, sondern die grundlegenden logistischen Probleme der Biomasse zu lösen. Sie verwandelt eine sperrige, feuchte und verderbliche Ressource in einen stabilen, energiedichten Brennstoffrohstoff, der sich nahtlos in die bestehende industrielle Infrastruktur integrieren lässt.

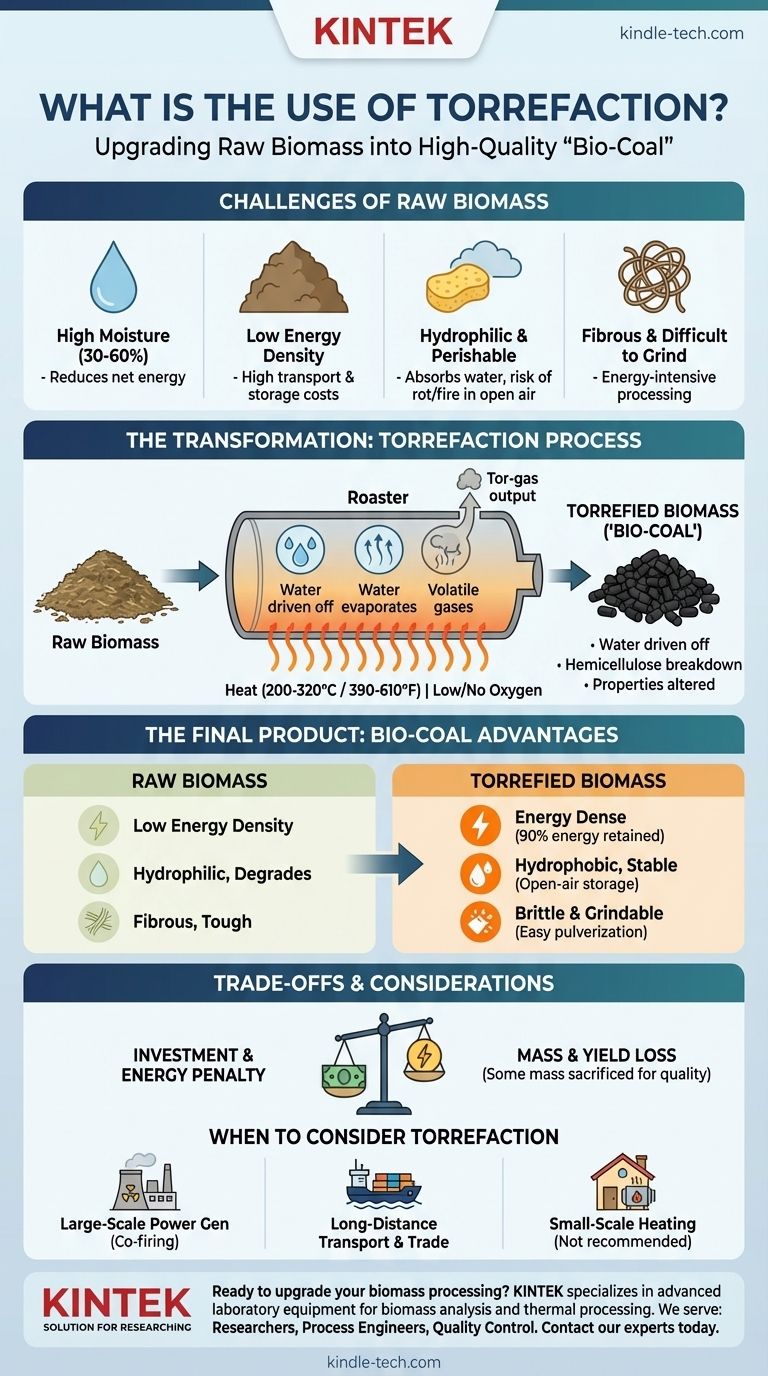

Warum Torrefizierung notwendig ist: Die Herausforderungen von Rohbiomasse

Um den Wert der Torrefizierung zu verstehen, müssen wir zunächst die inhärenten Nachteile der Verwendung von Rohbiomasse als Brennstoffquelle im industriellen Maßstab erkennen.

Hoher Feuchtigkeitsgehalt

Rohbiomasse kann zwischen 30 % und 60 % Wasser enthalten. Diese Feuchtigkeit muss verdampft werden, bevor das Material seine Energie freisetzen kann, was die Nettoenergieabgabe und die Gesamteffizienz des Prozesses erheblich reduziert.

Geringe Energiedichte

Biomasse ist sperrig und leicht. Das bedeutet, dass große Mengen transportiert und gelagert werden müssen, um eine sinnvolle Energiemenge zu erhalten, was zu hohen Transportkosten und umfangreichen Lageranforderungen führt.

Hydrophile (wasserabsorbierende) Natur

Rohbiomasse nimmt leicht Feuchtigkeit aus der Atmosphäre auf. Dies macht eine Lagerung im Freien unmöglich, da dies zu biologischem Abbau, Fäulnis und potenzieller Selbstentzündung führt, was ein erhebliches Brandrisiko darstellt.

Faserige und zähe Struktur

Die zähe, faserige Natur von Rohbiomasse macht es sehr schwierig und energieintensiv, sie zu feinem Pulver zu mahlen, das von Industriekesseln, wie sie beispielsweise in Kohlekraftwerken zu finden sind, benötigt wird.

Die Transformation: Wie die Torrefizierung Biomasse verbessert

Die Torrefizierung ist eine milde Form der Pyrolyse, einer thermochemischen Behandlung, die die oben genannten Herausforderungen direkt angeht.

Die „Röst“-Umgebung

Der Prozess beinhaltet das Erhitzen von Biomasse auf 200°C bis 320°C (390°F bis 610°F) in einer Umgebung mit sehr wenig oder gar keinem Sauerstoff. Die Abwesenheit von Sauerstoff ist entscheidend; sie verhindert, dass die Biomasse verbrennt und stellt sicher, dass sie kontrolliert abgebaut wird.

Wichtige chemische und physikalische Veränderungen

Während dieses Prozesses wird das Wasser vollständig ausgetrieben. Noch wichtiger ist, dass die Hemicellulose in den Zellwänden der Pflanze abgebaut wird und flüchtige organische Verbindungen freisetzt. Dieser Abbau verändert die Eigenschaften des Materials grundlegend.

Das Endprodukt: „Bio-Kohle“

Die resultierende torrefizierte Biomasse ist ein überlegener Brennstoff mit deutlichen Vorteilen:

- Energiedicht: Sie verliert bis zu 30 % ihrer Masse, behält aber bis zu 90 % ihrer ursprünglichen Energie, wodurch ihre Energiedichte drastisch erhöht wird.

- Hydrophob: Sie weist Wasser ab, was eine Lagerung im Freien ähnlich wie bei Kohle ermöglicht, was die Lagerkosten und die Komplexität erheblich reduziert.

- Spröde und mahlbar: Der Abbau von Faserstrukturen macht das Material mit deutlich weniger Energie leicht zu zerkleinern und zu pulverisieren.

Die Kompromisse verstehen

Die Torrefizierung ist ein leistungsstarkes Veredelungswerkzeug, aber sie ist nicht ohne Kosten und Überlegungen. Objektivität erfordert die Anerkennung dieser Faktoren.

Energieeinsatz vs. -ertrag

Der Prozess selbst verbraucht Energie, um die Biomasse zu erhitzen. Effiziente Anlagenkonstruktionen fangen die freigesetzten flüchtigen Gase (Tor-Gas) auf und verbrennen sie, um den Prozess anzutreiben, aber es gibt immer einen Energieverlust. Der Nettoenergiegewinn muss die Investition rechtfertigen.

Kapitalinvestition

Torrefizierungsanlagen erfordern erhebliche Vorabinvestitionen. Diese Kosten müssen in die wirtschaftliche Rentabilität der Verwendung der resultierenden Bio-Kohle als Brennstoffquelle einbezogen werden.

Massen- und Ertragsverlust

Während die Energiedichte zunimmt, nimmt die absolute Masse des Materials ab. Das bedeutet, dass ein Teil der ursprünglichen Biomasse als Gas „verloren“ geht. Dies ist ein kalkulierter Kompromiss, bei dem ein Teil der Masse geopfert wird, um überlegene Handhabungs- und Brennstoffeigenschaften zu erzielen.

Wann die Torrefizierung in Betracht gezogen werden sollte

Die Entscheidung für die Torrefizierung hängt ausschließlich von der spezifischen Anwendung und der logistischen Kette für die Biomasse ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stromerzeugung liegt: Die Torrefizierung ist eine entscheidende Basistechnologie für die Mitverbrennung von Biomasse in bestehenden Kohlekraftwerken, da das Material wie Kohle gehandhabt und gemahlen wird.

- Wenn Ihr Hauptaugenmerk auf dem Ferntransport und Handel liegt: Die dramatische Erhöhung der Energiedichte und die vereinfachte Lagerung machen torrefizierte Biomasse wirtschaftlich rentabel für den Transport über Ozeane.

- Wenn Ihr Hauptaugenmerk auf der kleinräumigen, lokalen Heizung liegt: Die zusätzlichen Kosten und die Komplexität der Torrefizierung sind wahrscheinlich unnötig, da Rohbiomasse oft direkt in kompatiblen lokalen Kesseln verwendet werden kann.

Letztendlich fungiert die Torrefizierung als kritische Brücke, die es inkonsistenter, minderwertiger Biomasse ermöglicht, ein zuverlässiger, hochwertiger Rohstoff für den globalen Energiemarkt zu werden.

Zusammenfassungstabelle:

| Eigenschaft | Rohbiomasse | Torrefizierte Biomasse („Bio-Kohle“) |

|---|---|---|

| Energiedichte | Niedrig | Hoch (bis zu 90 % der Energie erhalten) |

| Feuchtigkeit & Lagerung | Hohe Feuchtigkeit, zersetzt sich an der frischen Luft | Hydrophob, stabil für die Lagerung an der frischen Luft |

| Mahlbarkeit | Faserig, schwer zu mahlen | Spröde, leicht zu pulverisieren |

| Primärer Anwendungsfall | Lokale, kleinräumige Heizung | Großtechnische Stromerzeugung, Ferntransport |

Bereit, Ihre Biomasseverarbeitung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Biomasseanalyse und die Forschung zur thermischen Verarbeitung. Ob Sie Torrefizierungsprozesse entwickeln, Bio-Kohle-Eigenschaften analysieren oder Ihre Technologie skalieren, unsere Präzisionswerkzeuge bieten die Zuverlässigkeit und Datenintegrität, die Sie benötigen.

Wir bedienen:

- Forscher und F&E-Teams im Bereich Bioenergie

- Verfahrensingenieure, die Torrefizierungssysteme skalieren

- Qualitätskontrolllabore, die Brennstoffspezifikationen sicherstellen

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Biokraftstoffentwicklung beschleunigen und die Effizienz und Effektivität Ihres Prozesses sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt