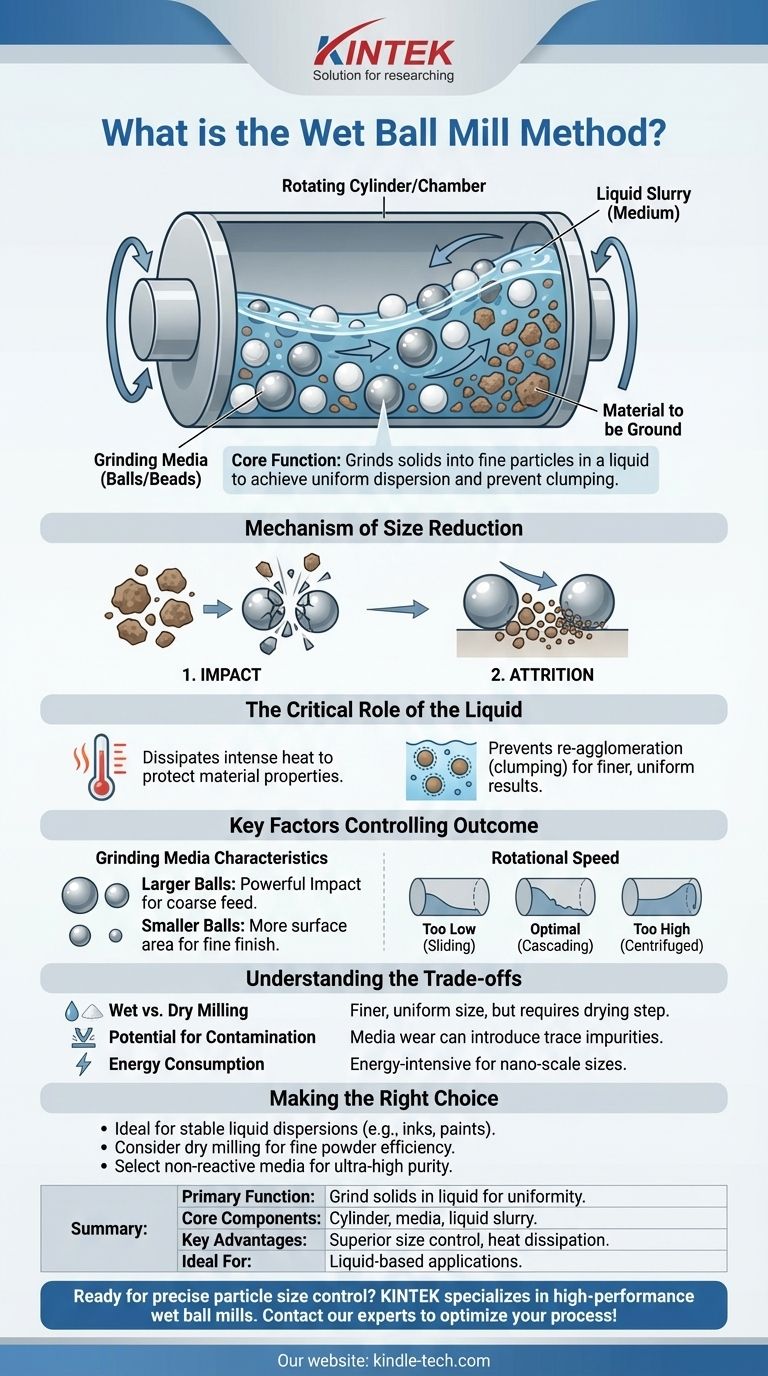

Im Kern ist die Nasskugelmühlenmethode ein mechanisches Verfahren, das zum Mahlen fester Materialien zu extrem feinen Partikeln in einem flüssigen Medium eingesetzt wird. Ein rotierender Zylinder, der harte Mahlkörper wie Keramik- oder Stahlkugeln enthält, schleudert und kollidiert mit dem Material. Dieser kontinuierliche, energiereiche Aufprall zerkleinert das Material durch wiederholtes Brechen und Abreiben.

Der eigentliche Zweck des Nassmahlen ist nicht nur die Reduzierung der Partikelgröße, sondern die Erzielung einer hochgradig gleichmäßigen und stabilen Dispersion feiner Partikel in einer Flüssigkeit, wodurch das bei Trockenmahlprozessen übliche Verklumpen und Aggregieren verhindert wird.

Wie der Nasskugelmühlenprozess funktioniert

Die Eleganz der Kugelmühle liegt in ihrem einfachen Prinzip, aber ihre Wirksamkeit wird durch das präzise Zusammenspiel ihrer Komponenten bestimmt. Das Verständnis dieses Mechanismus ist der Schlüssel zur Kontrolle des Endprodukts.

Die Kernkomponenten

Ein Nasskugelmühlensystem besteht aus drei Hauptelementen. Das erste ist der hohle Zylinder oder die Kammer, die den gesamten Prozess aufnimmt.

In dieser Kammer befinden sich die Mahlkörper – typischerweise kugelförmige Kugeln oder Perlen aus einem harten Material wie Stahl, Zirkonoxid oder Keramik.

Schließlich wird das zu mahlende feste Material mit einer Flüssigkeit vermischt, um eine Aufschlämmung (Slurry) zu bilden. Diese Aufschlämmung ist das Medium, in dem die gesamte Mahlwirkung stattfindet.

Der Mechanismus der Größenreduzierung

Wenn sich der Zylinder dreht, hebt er die Mahlkörper entlang der Innenwand an. An einem bestimmten Punkt überwindet die Schwerkraft die Zentrifugalkraft, und die Körper fallen kaskadenartig zurück.

Diese Taumelbewegung erzeugt zwei primäre Mahlkräfte: Aufprall (Impact) und Abreibung (Attrition). Hochenergetische Kollisionen (Aufprall) zersplittern größere Partikel, während die Reibungs- und Scherkraft zwischen den Kugeln (Abreibung) die Partikel zu einem feineren Zustand zermahlt.

Die entscheidende Rolle der Flüssigkeit

Das flüssige Medium ist nicht passiv. Es dient dazu, die intensive Hitze, die während des Mahlens entsteht, abzuleiten, welche andernfalls die Eigenschaften des Materials verändern könnte.

Am wichtigsten ist, dass die Flüssigkeit jedes Partikel umgibt und verhindert, dass feine Pulver wieder agglomerieren oder zusammenklumpen. Dies gewährleistet eine gleichmäßigere und feinere Endpartikelgröße, als dies typischerweise beim Trockenmahlen erreichbar ist.

Schlüsselfaktoren zur Kontrolle des Ergebnisses

Die endgültige Partikelgröße und -verteilung sind kein Zufall. Sie sind das direkte Ergebnis mehrerer steuerbarer Variablen, die für jede spezifische Anwendung optimiert werden müssen.

Eigenschaften der Mahlkörper

Die Größe und das Material der Mahlkugeln sind von größter Bedeutung. Größere, schwerere Kugeln sind durch starke Aufprälle effektiver beim Zerkleinern von grobem Ausgangsmaterial.

Kleinere Kugeln haben mehr Oberfläche und erzeugen mehr Kontaktpunkte, was sie effizienter für die Erzielung eines sehr feinen Endprodukts macht, sobald die anfängliche Zerkleinerung abgeschlossen ist.

Rotationsgeschwindigkeit

Die Geschwindigkeit der Millrotation muss sorgfältig kalibriert werden. Ist die Geschwindigkeit zu niedrig, gleiten die Kugeln einfach in der Kammer, was wenig Mahlwirkung erzeugt.

Ist die Geschwindigkeit zu hoch, drückt die Zentrifugalkraft die Kugeln und das Material an die Zylinderwand, wodurch die Taumelbewegung vollständig aufhört. Die optimale Geschwindigkeit erzeugt eine kontinuierliche, kraftvolle Kaskade.

Verständnis der Kompromisse

Obwohl leistungsstark, ist die Nasskugelmühlenmethode keine universelle Lösung. Ihre Vorteile gehen mit spezifischen Überlegungen einher, die gegen die Ziele Ihres Projekts abgewogen werden müssen.

Nass- vs. Trockenmahlung

Nassmahlen erzeugt durchweg eine feinere und gleichmäßigere Partikelgröße. Es erfordert jedoch einen anschließenden Trocknungsschritt, wenn das Endprodukt ein trockenes Pulver sein soll, was Zeit, Energie und Kosten für den Gesamtprozess hinzufügt.

Potenzial für Kontamination

Der ständige Aufprall und die Abreibung können dazu führen, dass sich die Mahlkörper mit der Zeit abnutzen. Dies kann Spuren des Medienmaterials in das Endprodukt einbringen, was ein kritischer Faktor für hochreine Anwendungen wie Pharmazeutika oder Elektronik ist.

Energieverbrauch

Das Kugelnmahlen ist ein energieintensiver Prozess. Das Erreichen von nanoskaligen Partikelgrößen kann lange Mahlzeiten erfordern, was zu erheblichen Betriebskosten führt, die in die Produktion einfließen müssen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für den Einsatz des Nassmahlens sollte von den spezifischen Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer stabilen Flüssigdispersion liegt (z. B. Tinten, Farben oder Schlämme): Die Nasskugelmühlenmethode ist die ideale Wahl, um feine, nicht agglomerierte Partikel zu erzielen, die in einer Flüssigkeit suspendiert sind.

- Wenn Ihr Hauptaugenmerk auf der möglichst effizienten Herstellung eines feinen Trockenpulvers liegt: Ziehen Sie zuerst das Trockenmahlen in Betracht, um die zusätzliche Komplexität und die Kosten eines Trocknungsprozesses nach dem Mahlen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung einer ultrahohen Produktreinheit liegt: Sie müssen nicht reaktive Mahlkörper sorgfältig auswählen und den möglichen Verschleiß und die Kontamination in Ihrem Prozessdesign berücksichtigen.

Indem Sie diese Grundprinzipien verstehen, können Sie die Nasskugelmühlenmethode effektiv nutzen, um eine präzise Partikelgrößenkontrolle für Ihre spezifische Anwendung zu erreichen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Zermahlen fester Materialien zu feinen Partikeln in einem flüssigen Medium, um Verklumpen zu verhindern. |

| Kernkomponenten | Rotierender Zylinder, Mahlkörper (Kugeln/Perlen) und eine flüssige Aufschlämmung. |

| Hauptvorteile | Überlegene Gleichmäßigkeit der Partikelgröße, effektive Wärmeableitung und stabile Dispersionen. |

| Ideal für | Anwendungen, die feine Partikel in flüssiger Form erfordern (z. B. Tinten, Farben, Keramiken). |

Bereit, die präzise Partikelgrößenkontrolle für die Materialien Ihres Labors zu erreichen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Kugelmühlen, die für Nassmahlprozesse maßgeschneidert sind. Ob Sie Tinten, Beschichtungen oder keramische Aufschlämmungen entwickeln, unsere Lösungen gewährleisten gleichmäßige Dispersionen und konsistente Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um Ihren Mahlprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Labor-Planetenkugelmühle Schrank Planetenkugelmühle

Andere fragen auch

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz