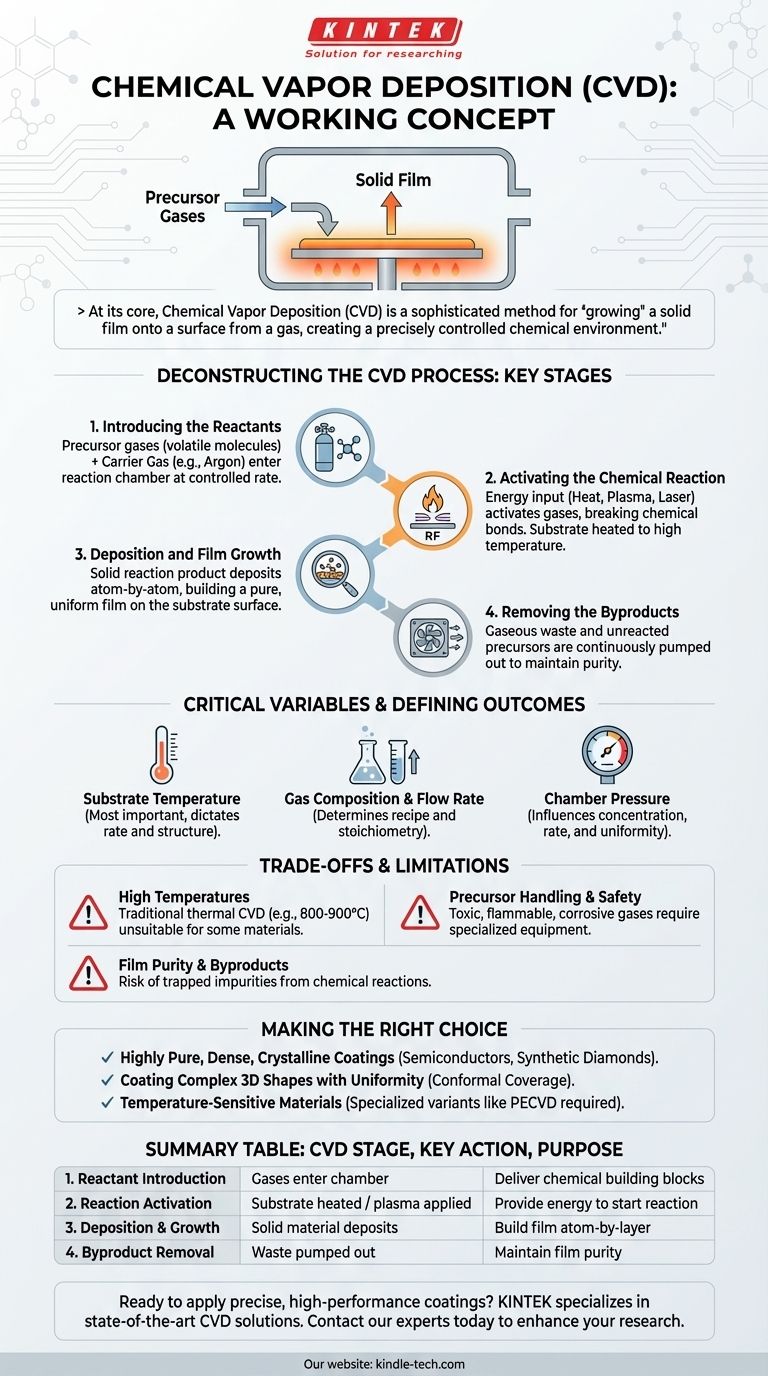

Im Kern ist die chemische Gasphasenabscheidung (CVD) eine hochentwickelte Methode, um eine feste Schicht auf einer Oberfläche aus einem Gas „wachsen“ zu lassen. Bei diesem Verfahren werden flüchtige Vorläufergase, die die Bestandteile der gewünschten Schicht enthalten, in eine Reaktionskammer geleitet. Wenn diese Gase mit einem erhitzten Substrat in Kontakt kommen, durchlaufen sie eine chemische Reaktion, wodurch das gewünschte feste Material auf der Oberfläche des Substrats abgeschieden wird und eine dünne, gleichmäßige Beschichtung bildet.

Das grundlegende Konzept der CVD besteht nicht darin, ein vorgefertigtes Material aufzusprühen, sondern eine präzise kontrollierte chemische Umgebung zu schaffen. In dieser Umgebung zwingt thermische Energie gasförmige Moleküle dazu, zu reagieren und sich Atom für Atom zu einer festen Schicht auf einer Zieloberfläche zusammenzusetzen.

Dekonstruktion des CVD-Prozesses: Die Schlüsselphasen

Um zu verstehen, wie CVD funktioniert, ist es am besten, den Prozess in eine Abfolge unterschiedlicher, kontrollierter Phasen zu unterteilen. Jede Phase spielt eine entscheidende Rolle für die Qualität und die Eigenschaften der Endschicht.

Phase 1: Einführung der Reaktanten

Der Prozess beginnt damit, dass ein oder mehrere Vorläufergase mit kontrollierter Geschwindigkeit in eine Reaktionskammer geleitet werden.

Dies ist nicht das eigentliche Beschichtungsmaterial, sondern flüchtige Moleküle, die die notwendigen Atome enthalten. Um beispielsweise eine reine Kohlenstoffschicht wie Diamant zu erzeugen, wird ein kohlenstoffreiches Gas wie Methan (CH₄) verwendet.

Oft werden diese reaktiven Gase mit einem inerten Trägergas (wie Argon oder Stickstoff) verdünnt, um ihren reibungslosen Transport über das Substrat zu gewährleisten.

Phase 2: Aktivierung der chemischen Reaktion

Damit die Vorläufergase reagieren und einen Feststoff abscheiden können, benötigen sie eine Energiezufuhr.

Die gebräuchlichste Methode ist das Erhitzen des Substrats auf eine hohe Temperatur, oft mehrere hundert Grad Celsius. Diese thermische Energie liefert die Aktivierungsenergie, die erforderlich ist, um die chemischen Bindungen in den Gasmolekülen aufzubrechen.

Bei einigen fortschrittlichen CVD-Verfahren wird die Energie auf andere Weise zugeführt, beispielsweise durch ein HF-Plasma oder Laser, die die Reaktion bei niedrigeren Temperaturen einleiten können.

Phase 3: Abscheidung und Schichtwachstum

Wenn die angeregten Gasmoleküle über das heiße Substrat strömen, findet die chemische Reaktion auf oder sehr nahe dessen Oberfläche statt.

Das feste Produkt dieser Reaktion scheidet sich auf dem Substrat ab und bildet eine Schicht. Dies ist ein atomarer Prozess, was bedeutet, dass die Schicht Schicht für Schicht wächst, was hochreine und gut strukturierte (kristalline) Materialien ermöglicht.

Das Substrat selbst kann manchmal als Katalysator wirken, die chemische Reaktion fördern und sicherstellen, dass die resultierende Schicht fest auf der Oberfläche haftet.

Phase 4: Entfernung der Nebenprodukte

Chemische Reaktionen sind selten zu 100 % effizient und erzeugen zusätzlich zur festen Schicht gasförmige Nebenprodukte.

Diese Abfallgase werden zusammen mit nicht umgesetzten Vorläufergasen kontinuierlich aus der Kammer abgesaugt. Dieser Absaugvorgang ist entscheidend, um zu verhindern, dass Verunreinigungen in die wachsende Schicht eingebaut werden.

Die kritischen Variablen, die das Ergebnis bestimmen

Die endgültigen Eigenschaften der abgeschiedenen Schicht sind kein Zufall; sie sind das direkte Ergebnis der sorgfältigen Steuerung mehrerer Schlüsselparameter.

Substrattemperatur

Dies ist wohl die wichtigste Variable. Die Temperatur bestimmt die Geschwindigkeit der chemischen Reaktion und die endgültige Struktur der Schicht. Ist sie zu niedrig, findet die Reaktion nicht statt; ist sie zu hoch, können schlechte Qualität oder unerwünschte Nebenreaktionen auftreten.

Zusammensetzung und Durchflussrate des Gases

Das „Rezept“ der Schicht wird durch die Art der Vorläufergase und deren Durchflussraten bestimmt. Das Verhältnis der verschiedenen Gase steuert die chemische Zusammensetzung (Stöchiometrie) des Endmaterials.

Kammerdruck

Der Druck in der Reaktionskammer beeinflusst die Konzentration der Gasmoleküle und deren Ausbreitung. Dies wiederum beeinflusst die Abscheiderate und die Gleichmäßigkeit der Beschichtung, insbesondere bei komplex geformten Objekten.

Verständnis der Kompromisse und Einschränkungen

Obwohl CVD leistungsstark ist, ist es nicht ohne Herausforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die Notwendigkeit hoher Temperaturen

Die traditionelle thermische CVD erfordert oft sehr hohe Temperaturen (z. B. 800–900 °C für das Diamantwachstum). Dies macht sie ungeeignet für die Beschichtung von Materialien mit niedrigem Schmelzpunkt oder solchen, die durch Hitze beschädigt werden könnten, wie viele Kunststoffe und komplexe Elektronik.

Umgang mit Vorläufern und Sicherheit

Die bei der CVD verwendeten Vorläufergase können hochgiftig, entzündlich oder korrosiv sein. Dies erfordert spezielle, teure Geräte für Handhabung, Lagerung und Sicherheit, was den Prozess komplexer macht.

Schichtreinheit und Nebenprodukte

Da es sich bei dem Prozess um eine chemische Reaktion handelt, können unerwünschte Nebenprodukte als Verunreinigungen in der Schicht eingeschlossen werden. Um dies zu verhindern, ist eine präzise Steuerung aller Prozessvariablen erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von CVD hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hochreine, dichte und kristalline Beschichtung zu erzeugen: CVD ist eine ausgezeichnete Wahl, da sein atomarer Wachstumsmechanismus ideal für Hochleistungsanwendungen wie Halbleiterwafer und synthetische Diamanten ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine komplexe 3D-Form mit einer gleichmäßigen Schicht zu beschichten: Die gasförmige Natur der Vorläufer ermöglicht es ihnen, komplizierte Oberflächen konform zu durchdringen und zu beschichten, was Prozesse mit Sichtlinien nicht leisten können.

- Wenn Sie mit temperaturempfindlichen Materialien arbeiten: Sie müssen spezielle CVD-Varianten bei niedrigeren Temperaturen untersuchen, wie die Plasma-Enhanced CVD (PECVD), um eine Beschädigung Ihres Substrats zu vermeiden.

Letztendlich bedeutet das Verständnis von CVD, die kontrollierte Chemie zu beherrschen, die erforderlich ist, um Hochleistungsmaterialien von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| CVD-Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Einführung der Reaktanten | Vorläufergase gelangen in die Kammer. | Lieferung der chemischen Bausteine für die Schicht. |

| 2. Aktivierung der Reaktion | Substrat wird erhitzt oder Plasma wird angelegt. | Bereitstellung von Energie zum Aufbrechen chemischer Bindungen und zum Starten der Reaktion. |

| 3. Abscheidung & Wachstum | Festes Material scheidet sich auf der Substratoberfläche ab. | Aufbau der Schicht Atom für Atom für hohe Reinheit und Struktur. |

| 4. Entfernung der Nebenprodukte | Gasförmige Abfälle werden abgesaugt. | Aufrechterhaltung der Schichtreinheit durch Entfernen von Reaktionsverunreinigungen. |

Bereit, Ihre Komponenten mit präzisen, hochleistungsfähigen Beschichtungen zu versehen?

Die kontrollierte Umgebung eines CVD-Systems ist der Schlüssel zur Herstellung hochreiner, gleichmäßiger und langlebiger Dünnschichten für Halbleiter, Optik und fortschrittliche Materialien. KINTEK ist spezialisiert auf die Bereitstellung modernster Laborausrüstung und Verbrauchsmaterialien, um Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen Ihre Forschungs- und Entwicklungsarbeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Magnetronsputtertechnik? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was sind die Merkmale und Anwendungen der Gasphasenepitaxie (VPE)? Wichtige Erkenntnisse für das Halbleiterwachstum

- Was ist laserinduzierte chemische Gasphasenabscheidung (LCVD)? Präzise Dünnschicht- und Partikeltechnik

- Warum ist es schwierig, mit CVD eine vollständig gleichmäßige Graphenschicht auf einem Substrat zu erzielen? Beherrschung des Graphenwachstums

- Was ist der Prozess der CVD-Reaktion? Eine Schritt-für-Schritt-Anleitung für Hochleistungsbeschichtungen

- Was ist die chemische Gasphasenabscheidung von Graphen bei atmosphärischem Druck? Skalierbare Produktion für industrielle Anwendungen

- Was ist chemische Gasphasenabscheidung (CVD) in der Halbleitertechnik? Der Schlüssel zur modernen Mikrochip-Herstellung

- Welche Ausrüstung wird zur Herstellung synthetischer Diamanten verwendet? HPHT-Pressen vs. CVD-Reaktoren im Vergleich