Im Kern verwendet das Sintern pulverförmige Materialien – meist Metalle und Keramiken – zusammen mit Hitze und Druck. Dieser Prozess wandelt loses Pulver in eine feste, einheitliche Masse um, indem es auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt wird, wodurch die einzelnen Partikel miteinander verbunden und verschmolzen werden. Die Bandbreite der Materialien ist riesig und umfasst Edelstahl, Aluminium, Kupfer, Nickel und verschiedene Titanlegierungen.

Die wichtigste Erkenntnis ist, dass das Sintern nicht durch ein einzelnes Material, sondern durch einen spezifischen Prozess definiert wird, der Hitze und Druck nutzt, um Pulver zu binden. Die Stärke dieser Methode liegt in ihrer Fähigkeit, feste Teile aus Materialien, einschließlich kundenspezifischer Legierungen, herzustellen, ohne sie jemals zu schmelzen.

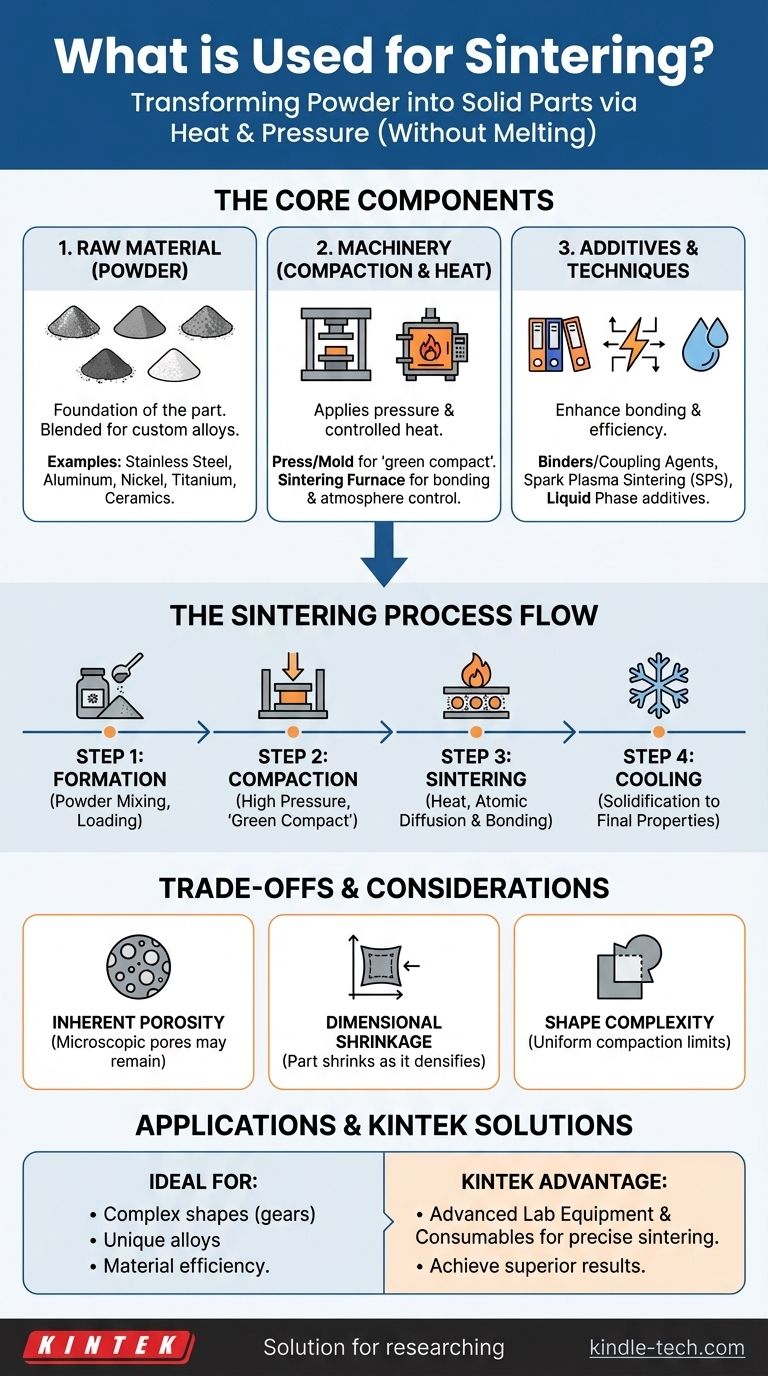

Die Kernkomponenten des Sinterprozesses

Um vollständig zu verstehen, was zum Sintern verwendet wird, müssen wir es als ein System betrachten, das drei Schlüsselkomponenten umfasst: das Rohmaterial, die Maschinen und ergänzende Zusatzstoffe.

Das Rohmaterial: Pulver

Die Grundlage jedes gesinterten Teils ist Pulver. Dies bietet enorme Flexibilität, da Pulver verschiedener Materialien gemischt werden können, um einzigartige Legierungen zu erstellen, die auf spezifische Bedürfnisse zugeschnitten sind.

Häufig verwendete Pulver umfassen Metalle wie Edelstahl, Aluminium, Nickel, Kupfer und Titan. Auch Keramikpulver werden häufig eingesetzt. Die Qualität und die Eigenschaften des Pulvers beeinflussen direkt die endgültigen Eigenschaften der Komponente.

Die Maschinen: Verdichtung und Hitze

Das Sintern stützt sich auf zwei kritische Ausrüstungsgegenstände, um Pulver in ein Teil umzuwandeln.

Zuerst werden eine Presse, eine Form oder ein Gesenk zur Verdichtung verwendet. Diese Maschinen üben hohen Druck auf das Pulver aus und zwingen es in die gewünschte Form, oft als „Grünling“ bezeichnet.

Zweitens liefert ein Sinterofen die kontrollierte Hitze, die für die Bindung der Partikel erforderlich ist. Dies ist kein einfacher Ofen; er muss ein spezifisches Temperaturprofil und eine kontrollierte Atmosphäre aufrechterhalten, um Oxidation zu verhindern.

Spezialisierte Ausrüstung und Zusatzstoffe

Fortschrittliche Techniken wie das Funkenplasmabrennen (SPS) nutzen Druck kombiniert mit einem starken elektrischen Feld. Dieser Ansatz verbessert die Verdichtung und ermöglicht niedrigere Temperaturen und schnellere Verarbeitungszeiten.

In einigen Fällen werden dem Pulver Bindemittel oder Kopplungsmittel beigemischt, um den anfänglichen Formgebungsprozess zu verbessern. Beim Sintern in der Flüssigphase wird ein sekundäres Material mit einem niedrigeren Schmelzpunkt hinzugefügt, das sich beim Erhitzen verflüssigt und die Bindung der primären Pulverpartikel unterstützt.

Ein Schritt-für-Schritt-Blick darauf, wie das Sintern funktioniert

Der Sinterprozess ist eine sorgfältig kontrollierte Abfolge von Schritten, die darauf abzielen, ein dichtes, festes Endteil zu erhalten.

Schritt 1: Zusammensetzung und Formgebung

Der Prozess beginnt mit der Vorbereitung des pulverförmigen Materials. Dies kann das Mischen von primären Metallpulvern zur Herstellung einer Legierung oder das Hinzufügen von Schmiermitteln und Bindemitteln umfassen. Diese Mischung wird dann in eine Form oder ein Gesenk gefüllt.

Schritt 2: Verdichtung

Hoher Druck wird auf das Pulver in der Form ausgeübt. Dies presst die Partikel fest zusammen, entfernt den größten Teil der Luft dazwischen und bildet ein zerbrechliches Teil, das seine Form behält.

Schritt 3: Sintern (Erhitzen)

Das verdichtete Teil wird aus der Form entnommen und in den Ofen gelegt. Es wird in einer kontrollierten Atmosphäre auf eine Temperatur unterhalb des Schmelzpunktes des Materials erhitzt.

Bei dieser hohen Temperatur findet eine atomare Diffusion an den Kontaktpunkten zwischen den Partikeln statt. Dies führt dazu, dass die Partikel chemisch binden und verschmelzen, wodurch die Porosität reduziert und die Dichte und Festigkeit des Teils erhöht wird.

Schritt 4: Abkühlen und Verfestigen

Nachdem das Teil für eine festgelegte Zeit auf der Sintertemperatur gehalten wurde, wird es vorsichtig abgekühlt. Beim Abkühlen verfestigt es sich zu einer einzigen, einheitlichen Masse mit seinen endgültigen mechanischen Eigenschaften.

Verständnis der Kompromisse

Obwohl der Sinterprozess leistungsstark ist, weist er inhärente Eigenschaften auf, die wichtig zu verstehen sind.

Inhärente Porosität

Da das Material nicht vollständig geschmolzen wird, können mikroskopisch kleine Poren im Endteil verbleiben. Obwohl fortschrittliche Sinterverfahren sehr hohe Dichten erreichen können, können gesinterte Teile eine geringere Festigkeit aufweisen als solche, die durch Schmieden oder Gießen hergestellt wurden.

Dimensionsschrumpfung

Während die Partikel verschmelzen und sich verdichten, schrumpft das Gesamtteil. Diese Schrumpfung ist vorhersagbar, muss jedoch bei der anfänglichen Konstruktion der Form präzise berechnet und berücksichtigt werden, um die endgültige Maßhaltigkeit zu gewährleisten.

Material- und Formkomplexität

Der Prozess ist sehr vielseitig, hängt jedoch von der Verfügbarkeit des Materials in geeigneter Pulverform ab. Darüber hinaus kann es schwierig sein, extrem komplexe Geometrien gleichmäßig zu verdichten, was zu Dichtevariationen innerhalb des Teils führen kann.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Komponenten hilft Ihnen zu entscheiden, wann das Sintern der richtige Herstellungsprozess für Ihr Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung komplexer Formen liegt: Das Sintern ist ideal für die Herstellung von Teilen wie Zahnrädern, Lagern und Kettenrädern auf nahezu endgültige Abmessungen, wodurch Materialverschwendung und kostspielige Bearbeitung minimiert werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einzigartiger Legierungen oder Verbundwerkstoffe liegt: Die Fähigkeit des Sinterns, verschiedene Materialpulver zu mischen, ermöglicht die Herstellung kundenspezifischer Materialien, die durch Schmelzen nur schwer oder gar nicht herzustellen wären.

- Wenn Ihr Hauptaugenmerk auf der absolut maximalen Festigkeit und Dichte liegt: Sie sollten das Sintern gegen Prozesse wie Schmieden oder Gießen abwägen, die für die kritischsten Anwendungen mit hoher Beanspruchung möglicherweise besser geeignet sind.

Letztendlich ist das Sintern eine vielseitige und effiziente Fertigungstechnologie, die einfache Pulver in robuste, funktionale Komponenten umwandelt.

Zusammenfassungstabelle:

| Komponente | Rolle beim Sintern | Häufige Beispiele |

|---|---|---|

| Rohmaterial | Grundlage des Teils; gemischt für kundenspezifische Legierungen | Edelstahl, Aluminium, Nickel, Keramikpulver |

| Maschinen | Übt Druck und kontrollierte Hitze zur Bindung aus | Pressen, Formen, Sinteröfen |

| Zusatzstoffe/Techniken | Verbessert die Bindung und die Prozesseffizienz | Bindemittel, Funkenplasmabrennen (SPS) |

Bereit, Ihre Materialkonzepte in Hochleistungskomponenten zu verwandeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise Sinterprozesse erforderlich sind. Ob Sie mit kundenspezifischen Metalllegierungen oder fortschrittlichen Keramiken arbeiten, unser Fachwissen und unsere zuverlässigen Lösungen können Ihnen helfen, überlegene Ergebnisse mit Effizienz und Genauigkeit zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Sinteranforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Welche kritischen Prozessbedingungen bietet eine Vakuum-Heißpress-Sinteranlage für hochdichtes VC/Cu?

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022