Die bei der Dünnschichtabscheidung verwendeten Materialien sind unglaublich vielfältig und reichen von reinen Metallen wie Aluminium bis hin zu komplexen Verbindungshalbleitern wie Galliumarsenid (GaAs). Die häufigsten Kategorien umfassen Metalle, Dielektrika, Keramiken und verschiedene Formen von Silizium. Diese Materialien werden aufgrund der spezifischen elektrischen, optischen oder mechanischen Eigenschaften ausgewählt, die sie einer Oberfläche verleihen.

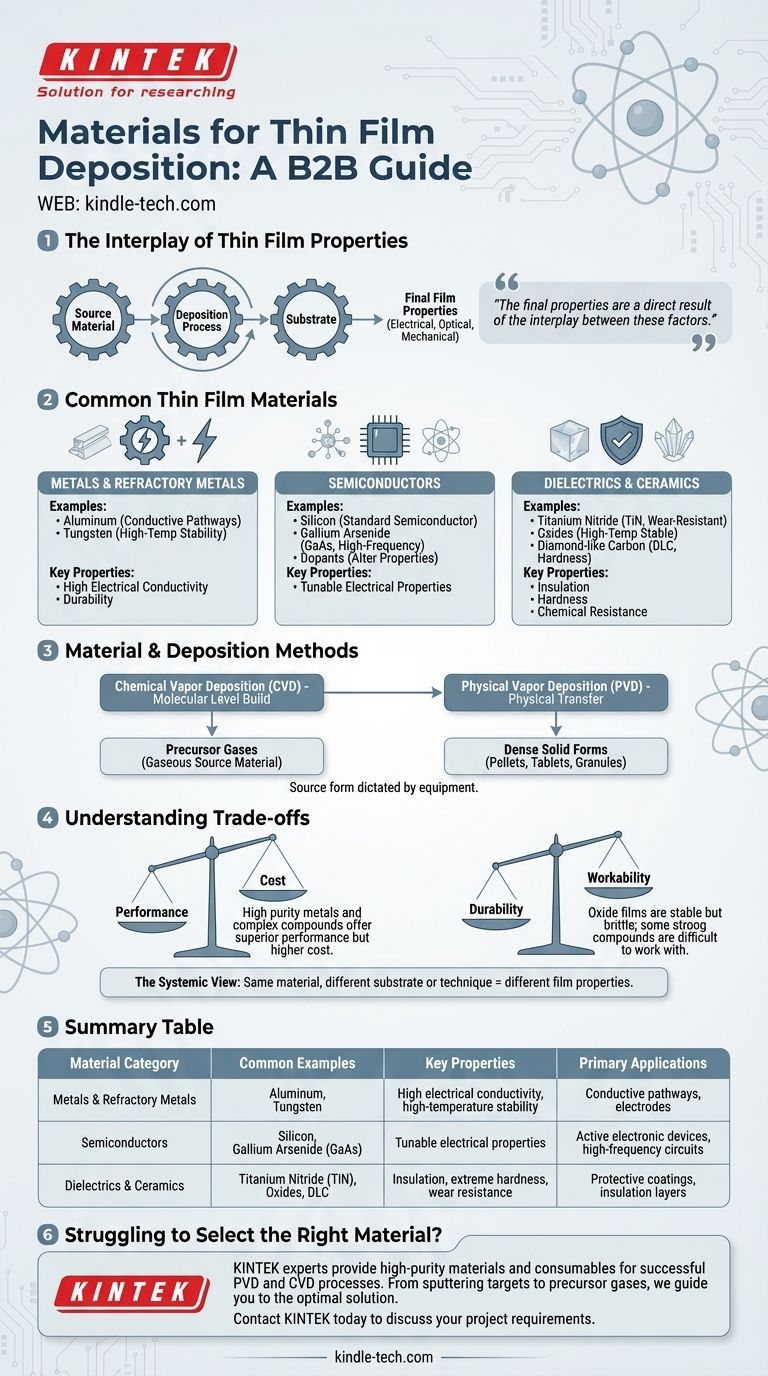

Die Wahl eines Dünnschichtmaterials erfolgt niemals isoliert. Die endgültigen Eigenschaften der Schicht sind ein direktes Ergebnis des Zusammenspiels zwischen dem Ausgangsmaterial, dem Abscheidungsprozess, mit dem es aufgetragen wird, und dem Substrat, auf das es aufgebracht wird.

Ein genauerer Blick auf gängige Dünnschichtmaterialien

Das ausgewählte Material bildet die Grundlage für die Funktion der Dünnschicht, sei es zur Herstellung eines Halbleiterkreises, einer verschleißfesten Beschichtung oder einer Antireflexlinse.

Metalle und hochschmelzende Metalle

Diese Materialien werden hauptsächlich wegen ihrer hohen elektrischen Leitfähigkeit und Haltbarkeit verwendet.

Häufige Beispiele sind Aluminium, ein Grundpfeiler der Mikroelektronik zur Erzeugung leitfähiger Bahnen. Hochschmelzende Metalle wie Wolfram werden ebenfalls wegen ihrer Hochtemperaturstabilität eingesetzt.

Halbleiter

Halbleiter bilden die Grundlage praktisch aller modernen Elektronik.

Silizium ist das am weitesten verbreitete Halbleitermaterial. Weitere wichtige Materialien sind Germanium, Verbindungshalbleiter wie Galliumarsenid (GaAs) für Hochfrequenzanwendungen und verschiedene Dotierstoffe, die durch Ionenimplantation eingebracht werden, um die elektrischen Eigenschaften zu verändern.

Dielektrika und Keramiken

Diese Materialien werden wegen ihrer Isoliereigenschaften, Härte und chemischen Beständigkeit geschätzt.

Nitride, wie Titannitrid (TiN), bilden extrem harte und verschleißfeste Beschichtungen. Oxide sind langlebig und hitzebeständig, während Materialien wie diamantähnlicher Kohlenstoff (DLC) außergewöhnliche Härte und geringe Reibung bieten.

Die entscheidende Verbindung: Materialien und Abscheidungsmethoden

Ein Material ist nur nützlich, wenn es effektiv aufgebracht werden kann. Die physikalische Form des Ausgangsmaterials wird oft durch die Abscheidungsausrüstung bestimmt, in der es verwendet wird.

Chemical Vapor Deposition (CVD) – Chemische Gasphasenabscheidung

CVD baut Schichten auf molekularer Ebene mithilfe chemischer Reaktionen auf.

Dieser Prozess basiert auf Präkursor-Gasen, die auf der Substratoberfläche reagieren und zersetzt werden. Das Ausgangsmaterial muss daher gasförmig oder leicht verdampfbar sein.

Physical Vapor Deposition (PVD) – Physikalische Gasphasenabscheidung

PVD beinhaltet die physische Übertragung von Material von einer Quelle auf ein Substrat, typischerweise durch Verdampfung oder Sputtern.

Für diese Methoden wird das Ausgangsmaterial oft zu einer dichten Feststoffform synthetisiert, wie z. B. Pellets, Tabletten oder Granulate, die erhitzt oder beschossen werden können, um Atome freizusetzen.

Die Kompromisse verstehen

Die Auswahl eines Materials beinhaltet immer die Abwägung konkurrierender Faktoren. Es gibt kein einziges „bestes“ Material, sondern nur das am besten geeignete für ein bestimmtes Ziel und Budget.

Leistung vs. Kosten

Hochreine Metalle und komplexe Verbindungen bieten überlegene Leistung, können aber erheblich teurer und schwieriger zu verarbeiten sein.

Die Festigkeit und Haltbarkeit einer Metallschicht muss beispielsweise gegen ihre Material- und Verarbeitungskosten abgewogen werden.

Haltbarkeit vs. Verarbeitbarkeit

Einige der haltbarsten Materialien stellen erhebliche Verarbeitungshürden dar.

Oxidschichten sind bei hohen Temperaturen außergewöhnlich stabil, können aber spröde sein. Ebenso können bestimmte starke Verbundwerkstoffe schwer zu handhaben sein und erfordern spezielle Ausrüstung.

Die systemische Sichtweise

Es ist wichtig zu bedenken, dass die endgültigen Schichteigenschaften nicht allein durch das Ausgangsmaterial bestimmt werden.

Dasselbe Material, das auf einem anderen Substrat oder unter Verwendung einer anderen Abscheidungstechnik abgeschieden wird, kann zu Schichten mit stark unterschiedlichen Eigenschaften führen, einschließlich Haftung, Spannung und Dichte.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Materialauswahl muss von der Hauptfunktion der Dünnschicht bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Metalle wie Aluminium oder hochschmelzende Metalle wie Wolfram sind die Standardwahl für Zwischenverbindungen und Elektroden.

- Wenn Ihr Hauptaugenmerk auf Härte und Verschleißfestigkeit liegt: Keramiken wie Titannitrid (TiN) oder Beschichtungen wie diamantähnlicher Kohlenstoff (DLC) sind ideal.

- Wenn Ihr Hauptaugenmerk auf der Herstellung aktiver elektronischer Bauteile liegt: Silizium, Verbindungshalbleiter (GaAs) oder spezifische Dotierstoffe, die durch Ionenimplantation zugeführt werden, sind erforderlich.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität oder Isolierung liegt: Oxide und andere dielektrische Materialien sind die am besten geeigneten Kandidaten.

Letztendlich hängt ein erfolgreiches Dünnschicht-Engineering davon ab, zu verstehen, dass das Material nur der Ausgangspunkt eines komplexen, miteinander verbundenen Systems ist.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Beispiele | Schlüsseleigenschaften | Hauptanwendungen |

|---|---|---|---|

| Metalle & hochschmelzende Metalle | Aluminium, Wolfram | Hohe elektrische Leitfähigkeit, Hochtemperaturstabilität | Leitfähige Bahnen, Elektroden |

| Halbleiter | Silizium, Galliumarsenid (GaAs) | Abstimmbare elektrische Eigenschaften | Aktive elektronische Bauteile, Hochfrequenzschaltungen |

| Dielektrika & Keramiken | Titannitrid (TiN), Oxide, DLC | Isolation, extreme Härte, Verschleißfestigkeit | Schutzbeschichtungen, Isolationsschichten |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Dünnschichtmaterials für Ihre spezifische Anwendung? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung hochreiner Materialien und Verbrauchsgüter – von Sputtertargets und Verdampfungspellets bis hin zu Präkursorgasen –, die Ihr Labor für erfolgreiche PVD- und CVD-Prozesse benötigt. Lassen Sie sich von unserem tiefen Anwendungswissen zur optimalen Lösung für Leitfähigkeit, Härte oder thermische Stabilität führen.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Materialien Ihre Dünnschicht-Performance verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Verdampferschale für organische Materie

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Behälter

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Hohlätzblumenkorb ITO FTO Entwicklungskleberentfernung

Andere fragen auch

- Was ist die Delta-20-Regel der Verdunstung? Sicher und effektiv sprühen lernen

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Verdampfen Cannabinoide? So bewahren Sie die Wirksamkeit und verhindern den Abbau

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen