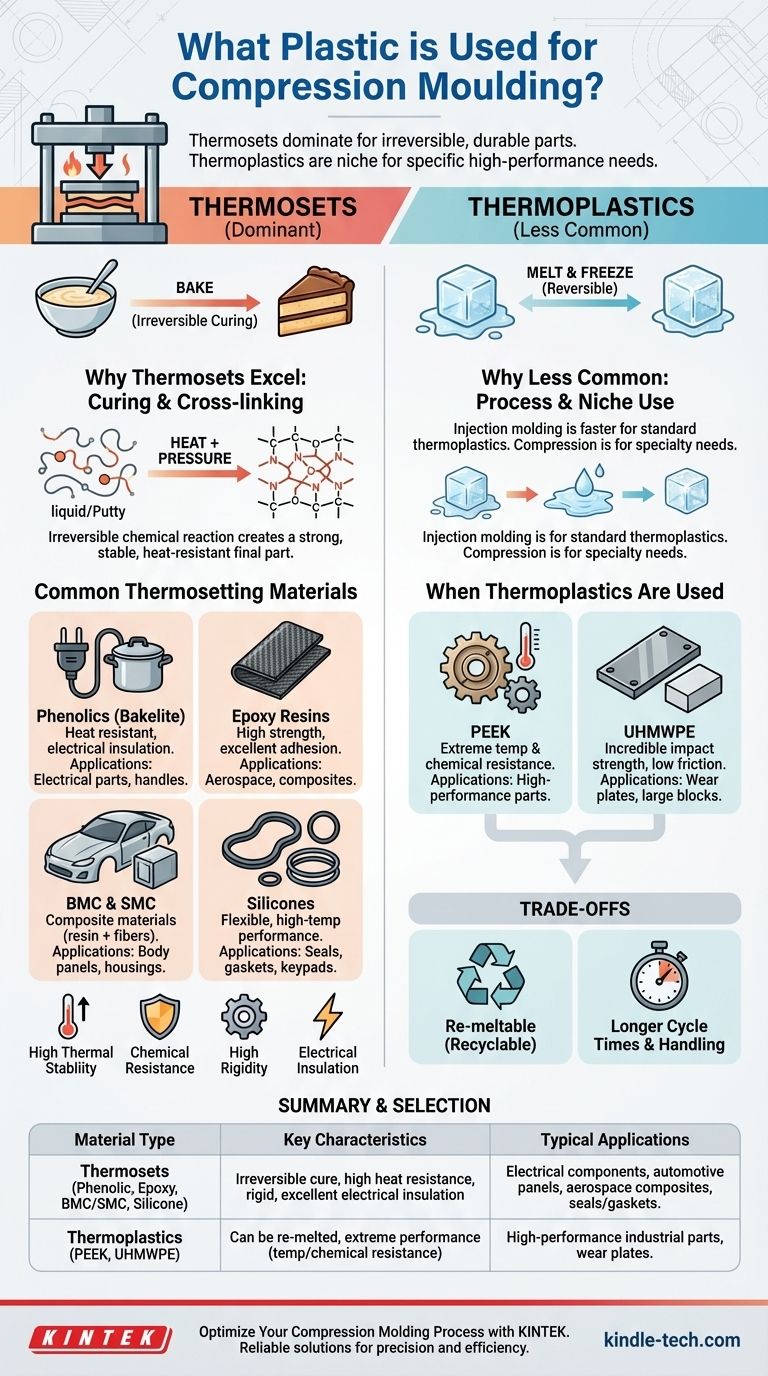

Die primären Materialien, die für das Formpressen verwendet werden, sind duroplastische Kunststoffe, obwohl auch einige Hochleistungs-Thermoplaste geeignet sind. Duroplaste, wie Epoxid, Phenol (Bakelit) und Polyesterharze, die in Bulk Molding Compound (BMC) und Sheet Molding Compound (SMC) gefunden werden, sind ideal, da sie unter Hitze und Druck eine irreversible chemische Reaktion (Aushärtung) eingehen und ein starkes, starres und hitzebeständiges Endteil bilden.

Die entscheidende Erkenntnis ist nicht, welchen spezifischen Kunststoff man verwenden soll, sondern zu verstehen, warum das Formpressen grundsätzlich auf duroplastische Polymere abgestimmt ist. Diese Materialien verwandeln sich von einem biegsamen Zustand in einen dauerhaft festen Zustand, wodurch der Prozess perfekt für die Herstellung langlebiger, dimensionsstabiler Komponenten ist, die nicht wieder eingeschmolzen werden können.

Die Grundlage: Warum Duroplaste das Formpressen dominieren

Um das richtige Material zu wählen, müssen Sie zunächst das Kernprinzip verstehen, das diesen Prozess einzigartig macht. Das Formpressen ist definiert durch das Anwenden von Hitze und immensem Druck auf ein Material, das direkt in die Formkavität gelegt wird.

Was ist ein Duroplast?

Ein Duroplast ist ein Polymer, das durch Hitze irreversibel ausgehärtet wird. Vor dem Formen existiert es als Flüssigkeit, Spachtelmasse, Pulver oder vorgeformte Ladung.

Stellen Sie es sich wie das Backen eines Kuchens vor. Sobald Sie den flüssigen Teig zu einem festen Kuchen gebacken haben, können Sie ihn durch erneutes Erhitzen nicht wieder in Teig verwandeln. Dies ist eine dauerhafte chemische Veränderung.

Im Gegensatz dazu ist ein Thermoplast wie ein Eiswürfel. Sie können ihn zu Wasser schmelzen und wiederholt zu einem Eiswürfel einfrieren. Die meisten gängigen Kunststoffe, wie PET in Wasserflaschen, sind Thermoplaste.

Der Vorteil des Aushärtungsprozesses

Der Formpressprozess ist perfekt für die langsame, gezielte Aushärtung von Duroplasten geeignet. Das Material wird in die beheizte Form gelegt, und wenn die Presse schließt, fließt das Material, um die Kavität zu füllen.

Die anhaltende Hitze und der Druck werden nicht nur zum Formen des Teils aufrechterhalten, sondern auch, um die Vernetzungsreaktion einzuleiten und abzuschließen. Diese Reaktion erzeugt ein starkes, dreidimensionales Netzwerk chemischer Bindungen im gesamten Material, das es in seiner endgültigen Form fixiert.

Schlüsseleigenschaften von Duroplastteilen

Diese Vernetzung verleiht Teilen aus Duroplasten ihre charakteristischen Eigenschaften:

- Hohe thermische Stabilität: Sie erweichen oder schmelzen beim erneuten Erhitzen nicht.

- Hohe Steifigkeit und Dimensionsstabilität: Sie behalten ihre Form außergewöhnlich gut unter Last und über einen Temperaturbereich bei.

- Ausgezeichnete chemische Beständigkeit: Die starken chemischen Bindungen machen sie beständig gegen Lösungsmittel und andere korrosive Mittel.

- Gute elektrische Isolierung: Viele Duroplaste sind natürliche Isolatoren.

Gängige duroplastische Kunststoffe für das Formpressen

Obwohl die Kategorie breit ist, decken einige Schlüsselmaterialien die Mehrheit der Anwendungen ab.

Phenole (PF)

Oft unter seinem Handelsnamen Bakelit bekannt, war dies einer der ersten synthetischen Kunststoffe. Es ist eine kostengünstige Wahl, bekannt für seine außergewöhnliche Hitzebeständigkeit und elektrischen Isolationseigenschaften. Man findet es in elektrischen Komponenten, Kfz-Verteilerkappen und hitzebeständigen Griffen für Kochgeschirr.

Epoxidharze (EP)

Epoxid ist bekannt für seine überlegene mechanische Festigkeit, geringe Schrumpfung und ausgezeichnete Haftung. Wenn es mit Fasern wie Glas oder Kohlenstoff verstärkt wird, wird es zur Herstellung hochfester, leichter Verbundteile für Luft- und Raumfahrt sowie Hochleistungs-Automobilanwendungen verwendet.

Bulk- und Sheet-Molding-Compounds (BMC & SMC)

Dies sind keine einzelnen Kunststoffe, sondern Verbundwerkstoffe. Sie bestehen aus einem ungesättigten Polyester (UP) oder Vinylester (VE) Harz, gemischt mit Füllstoffen, Katalysatoren und geschnittenen Glasfasern.

- BMC ist ein kittartiges "Bulk"-Material.

- SMC ist ein flexibles, lederartiges "Sheet".

Sie sind die Arbeitspferde der Industrie und werden zur Herstellung großer, starker und relativ kostengünstiger Teile wie Karosserieteile, elektrische Gehäuse und Gerätegehäuse verwendet.

Silikone und Elastomere

Für Anwendungen, die Flexibilität und Hochtemperaturleistung erfordern, werden duroplastische Elastomere wie Silikon formgepresst. Dies ist der Prozess, der zur Herstellung von Dichtungen, O-Ringen und flexiblen Tastaturen verwendet wird.

Was ist mit Thermoplasten?

Obwohl seltener, werden auch einige Hochleistungs-Thermoplaste formgepresst, typischerweise wenn ihre einzigartigen Eigenschaften erforderlich sind und andere Verfahren weniger geeignet sind.

Warum Thermoplaste seltener sind

Für die meisten Standard-Thermoplaste (wie Polypropylen oder ABS) ist das Spritzgießen ein viel schnellerer und wirtschaftlicherer Prozess. Die längeren Zykluszeiten des Formpressens machen es für Thermoplastteile mit hohem Volumen weniger wettbewerbsfähig.

Wann Thermoplaste verwendet werden

Das Formpressen ist speziellen Thermoplasten vorbehalten, die sonst schwer zu verarbeiten sind.

- PEEK (Polyetheretherketon): Ein Ultra-Hochleistungsmaterial mit extremer Temperatur- und Chemikalienbeständigkeit.

- UHMWPE (Ultrahochmolekulares Polyethylen): Bekannt für seine unglaubliche Schlagfestigkeit und reibungsarme Oberfläche, wird es oft zu großen Blöcken oder Verschleißplatten formgepresst.

Die Kompromisse verstehen

Die Wahl eines Materials für das Formpressen beinhaltet das Abwägen von Leistung und Prozessbeschränkungen.

Irreversibilität: Der Nachteil von Duroplasten

Die größte Stärke eines Duroplasten ist gleichzeitig seine größte Schwäche. Da der Aushärtungsprozess irreversibel ist, können Duroplastteile nicht wie Thermoplaste eingeschmolzen und recycelt werden. Dies hat erhebliche Umwelt- und End-of-Life-Überlegungen.

Längere Zykluszeiten

Die Zeit, die das Material zum Aushärten in der Form benötigt, kann zwischen einer und mehreren Minuten liegen. Dies ist deutlich länger als die Sekunden dauernden Zykluszeiten des Spritzgießens, wodurch das Formpressen für extrem hohe Produktionsvolumen weniger geeignet ist.

Materialform und Handhabung

Duroplaste erfordern eine sorgfältige Handhabung. Sie werden als Pulver, Vorformlinge oder Compounds (BMC/SMC) geliefert, die für jeden Zyklus präzise abgemessen und in die Form gelegt werden müssen – ein Schritt, der oft arbeitsintensiver ist als die automatisierte Zuführung einer Spritzgießmaschine.

So wählen Sie das richtige Material aus

Ihre Wahl hängt vollständig von den Leistungsanforderungen und Kostenzwängen Ihrer endgültigen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf hoher Hitze- und elektrischer Isolierung zu geringen Kosten liegt: Phenole sind die klassische und zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf großen, starken Strukturkomponenten für den Automobil- oder Industriebereich liegt: Beginnen Sie mit Sheet Molding Compound (SMC) oder Bulk Molding Compound (BMC).

- Wenn Ihr Hauptaugenmerk auf ultimativer mechanischer Festigkeit und Leistung in einem Verbundwerkstoff liegt: Epoxidharz, oft mit Kohlefaser verstärkt, ist die Premium-Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flexibler, hochtemperaturbeständiger Dichtungen oder O-Ringe liegt: Greifen Sie zu Silikon und anderen duroplastischen Elastomeren.

- Wenn Ihr Hauptaugenmerk auf extremer chemischer und Temperaturbeständigkeit liegt, die über das hinausgeht, was die meisten Duroplaste bieten: Ziehen Sie einen Hochleistungs-Thermoplasten wie PEEK in Betracht.

Indem Sie die grundlegenden Eigenschaften des Materials an Ihre spezifischen technischen Anforderungen anpassen, können Sie die Leistungsfähigkeit des Formpressens voll ausschöpfen.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Schlüsseleigenschaften | Typische Anwendungen |

|---|---|---|---|

| Duroplaste | Phenol (Bakelit), Epoxid, BMC/SMC, Silikon | Irreversible Aushärtung, hohe Hitzebeständigkeit, starr, ausgezeichnete elektrische Isolierung | Elektrische Komponenten, Automobilkarosserieteile, Luft- und Raumfahrtverbundwerkstoffe, Dichtungen/O-Ringe |

| Thermoplaste | PEEK, UHMWPE | Kann wieder eingeschmolzen werden, extreme Leistung (Temperatur-/Chemikalienbeständigkeit) | Hochleistungs-Industrieteile, Verschleißplatten |

Optimieren Sie Ihren Formpressprozess mit KINTEK

Die Wahl des richtigen Kunststoffs ist entscheidend für die Herstellung langlebiger, hochleistungsfähiger Teile. Ob Sie mit robusten Duroplasten wie Phenol und Epoxid oder spezialisierten Thermoplasten wie PEEK arbeiten, KINTEK ist Ihr vertrauenswürdiger Partner für alle Ihre Laborgeräte und Verbrauchsmaterialien.

Wir bieten zuverlässige Lösungen, die Präzision und Effizienz in Ihren Materialprüf- und Verarbeitungsprozessen gewährleisten. Lassen Sie sich von unserem Fachwissen unterstützen, um die Produktqualität zu verbessern und Ihren Entwicklungszyklus zu beschleunigen.

Bereit, Ihre Formpressprojekte zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu entdecken, wie KINTEK Ihren Erfolg unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

Andere fragen auch

- Welche Produkte werden durch Blasfolienextrusion hergestellt? Von Einkaufstüten bis zu Industriefolien

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Was ist der Unterschied zwischen „calendaring“ und „calendering“? Meistern Sie die Schlüssel-Rechtschreibung und den Kontext

- Was ist der Kalandrierprozess in der Kunststoffverarbeitung? Ein Leitfaden zur Herstellung von Folien und Platten in großen Mengen

- Was ist das Blasextrusionsverfahren? Beherrschung der biaxialen Orientierung für überlegene Folienstärke