Kalandrieren ist ein hochvolumiger Herstellungsprozess, der ein geschmolzenes Polymer in eine kontinuierliche, hochwertige Folie oder Platte umwandelt. Bei dieser Methode wird das erhitzte und plastifizierte Material durch eine Reihe großer, rotierender Walzen geführt, die es auf die gewünschte Dicke pressen und eine spezifische Oberflächengüte anwenden. Obwohl es hauptsächlich mit Polyvinylchlorid (PVC) assoziiert wird, ist es auch für andere ausgewählte Thermoplaste geeignet.

Der Hauptzweck des Kalandrierens besteht darin, eine überlegene Kontrolle über die Foliendicke und Oberflächenqualität bei Produktionsgeschwindigkeiten zu erreichen, die andere Methoden nicht erreichen können. Es ist ein Prozess, der aufgrund seiner Präzision und Effizienz bei sehr großen Anwendungen gewählt wird.

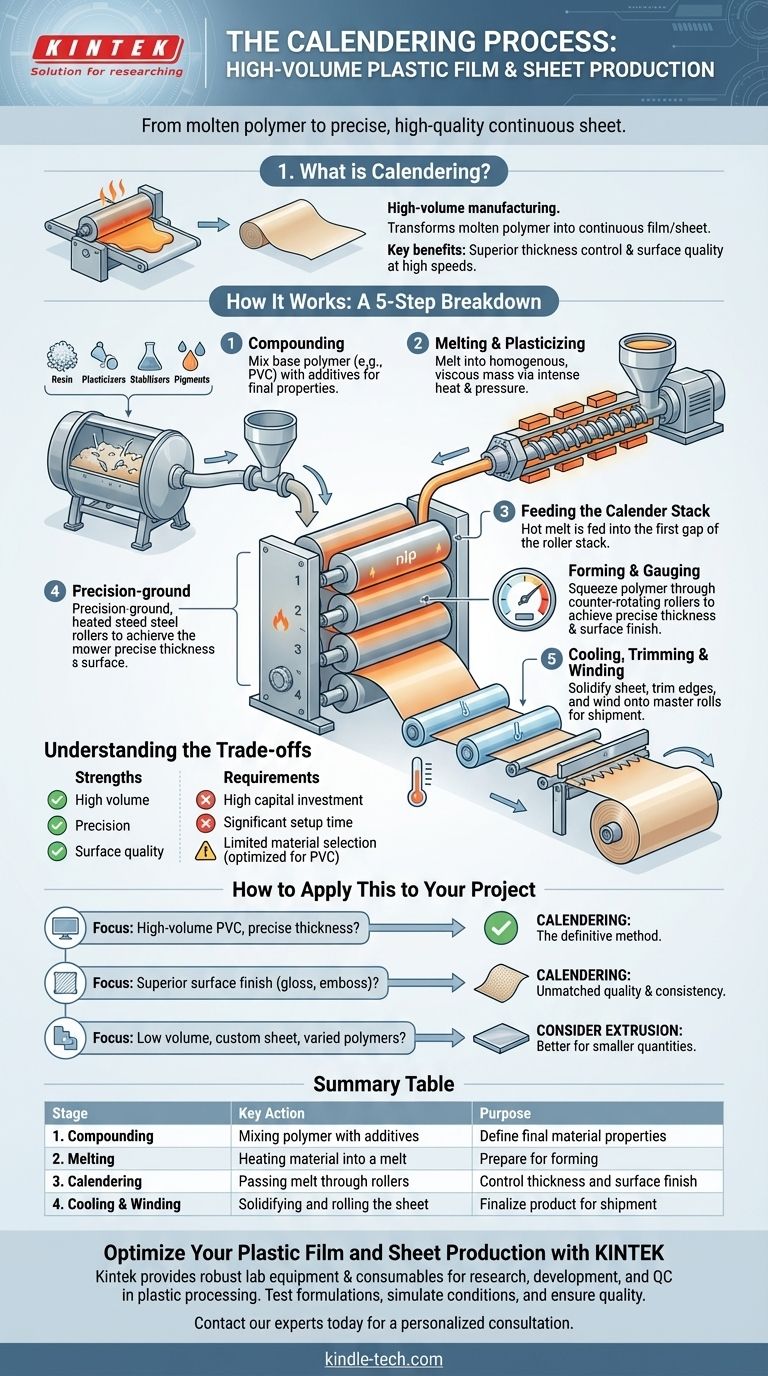

Wie der Kalandrierprozess funktioniert: Eine Schritt-für-Schritt-Analyse

Die Kalandrieranlage ist ein komplexes, integriertes System. Jede Stufe ist entscheidend für die Sicherstellung der Qualität und Konsistenz des Endprodukts.

Schritt 1: Materialaufbereitung

Vor dem Schmelzen wird das Basispolymerharz (z. B. PVC) trocken mit einer Vielzahl von Additiven gemischt. Dazu können Weichmacher für Flexibilität, Stabilisatoren für Hitzebeständigkeit, Pigmente für Farbe und Füllstoffe für Volumen oder spezifische Eigenschaften gehören. Dieser anfängliche Compoundierungsschritt bestimmt die endgültigen Eigenschaften der Platte.

Schritt 2: Schmelzen und Plastifizieren

Das compoundierte Material wird in einen kontinuierlichen Mischer oder einen Extruder eingespeist. Hier werden intensive Hitze und Druck angewendet, um das Material zu einer homogenen, viskosen Masse, einer sogenannten „Schmelze“, zu schmelzen. Dies stellt sicher, dass das Material die richtige Temperatur und Konsistenz für die Formgebung hat.

Schritt 3: Zuführung zum Kalanderwalzwerk

Die heiße Polymerschmelze wird dann in den „Spalt“ – den Zwischenraum zwischen den ersten beiden Walzen im Kalanderwalzwerk – eingespeist. Der Kalander selbst besteht aus einer Reihe von (typischerweise vier) großen, schweren, präzisionsgeschliffenen Stahlwalzen, die intern beheizt werden.

Schritt 4: Formen und Messen

Das Material windet sich durch das Walzwerk aus gegenläufigen Walzen. Jeder aufeinanderfolgende Spalt ist progressiv kleiner, wodurch das Polymer gepresst und seine Dicke genau auf die endgültige Spezifikation gemessen wird. Der letzte Satz Walzen bestimmt oft die Oberflächengüte, die hochglänzend, matt oder mit einer Textur geprägt sein kann.

Schritt 5: Kühlen, Trimmen und Aufwickeln

Unmittelbar nach dem Verlassen der letzten Kalanderwalze wird die heiße Folie über eine Reihe von Kühlwalzen geführt, um sie zu verfestigen und ihre Abmessungen zu fixieren. Die Kanten werden dann zur Gleichmäßigkeit beschnitten, und die kontinuierliche Folie wird auf große Mutterrollen für den Versand oder die Weiterverarbeitung aufgewickelt.

Die Kompromisse verstehen

Kalandrieren ist ein leistungsstarker Prozess, aber nicht universell anwendbar. Seine Stärken werden durch erhebliche betriebliche Anforderungen ausgeglichen.

Hohe Anfangsinvestitionen

Eine komplette Kalandrieranlage ist eine riesige Industriemaschine, die eine Investition von mehreren Millionen Dollar darstellt. Die Walzen selbst sind extrem teuer und erfordern hochpräzise Ingenieurskunst.

Nicht für geringe Mengen geeignet

Der Prozess erfordert eine erhebliche Einrichtungszeit, um die Walzen zu heizen, die richtigen Messwerte einzustellen und das System zwischen Materialwechseln zu reinigen. Dies macht ihn für kurze Produktionsläufe oder Prototypenbau äußerst ineffizient und kostenintensiv.

Begrenzte Materialauswahl

Der Prozess ist für Materialien mit einem spezifischen Schmelzverhalten, wie PVC, optimiert. Obwohl andere Materialien wie ABS oder bestimmte Polyolefine kalandriert werden können, muss das Material den hohen Scherkräften zwischen den Walzen standhalten können, ohne sich zu zersetzen.

So wenden Sie dies auf Ihr Projekt an

Die Wahl des richtigen Herstellungsverfahrens ist entscheidend, um Kosten, Qualität und Volumen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von PVC-Folien oder -Platten mit präziser Dickenkontrolle liegt: Kalandrieren ist die definitive und kostengünstigste Methode für diese Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer überlegenen Oberflächengüte (z. B. Hochglanz, lederähnliche Prägung) direkt im Prozess liegt: Kalandrieren bietet unübertroffene Qualität und Konsistenz für die Erstellung integraler Texturen und Oberflächen.

- Wenn Ihr Hauptaugenmerk auf der Produktion weniger hundert Meter einer kundenspezifischen Folie oder der Arbeit mit einer Vielzahl von Polymeren liegt: Sie sollten einen flexibleren Prozess wie die Flachdüsenextrusion wählen, der geringere Einrichtungskosten hat und besser für kleinere Mengen geeignet ist.

Indem Sie verstehen, wo Kalandrieren hervorragende Ergebnisse liefert, können Sie eine fundierte Entscheidung treffen, die die technischen Anforderungen Ihres Projekts mit der am besten geeigneten Fertigungstechnologie in Einklang bringt.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Compoundierung | Mischen von Polymer mit Additiven | Festlegung der endgültigen Materialeigenschaften |

| 2. Schmelzen | Erhitzen des Materials zu einer homogenen Schmelze | Vorbereitung zur Formgebung |

| 3. Kalandrieren | Führen der Schmelze durch Präzisionswalzen | Kontrolle von Dicke und Oberflächengüte |

| 4. Kühlen & Aufwickeln | Verfestigen und Aufwickeln der Folie | Endgültige Produktfertigstellung für den Versand |

Optimieren Sie Ihre Kunststofffolien- und Plattenproduktion mit KINTEK

Die Bewältigung der Komplexität der Großserienfertigung erfordert die richtige Ausrüstung und Expertise. Ob Sie eine Kalandrieranlage erweitern oder alternative Methoden wie die Extrusion für kleinere Chargen erkunden, KINTEK ist Ihr vertrauenswürdiger Partner.

Wir sind spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die Forschung, Entwicklung und Qualitätskontrolle in der Kunststoffverarbeitung unterstützen. Unsere Lösungen helfen Ihnen, Materialformulierungen zu testen, Prozessbedingungen zu simulieren und sicherzustellen, dass Ihr Endprodukt den höchsten Qualitäts- und Konsistenzstandards entspricht.

Lassen Sie uns besprechen, wie wir den Erfolg Ihres Projekts unterstützen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Labor-Gummi-Kalandriermaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Was ist der Kalanderprozess? Ein Leitfaden für die großvolumige Kunststofffolienherstellung

- Was sind die Vorteile von Schneckenextrudern? Erzielen Sie eine effiziente, kontinuierliche Polymerverarbeitung

- Was ist eine Zweiwalzenmühle mit Differenzgeschwindigkeit? Erzielen Sie überlegene Polymer-Mischung & -Dispersion

- Warum ist das Kalandrieren wichtig? Erzielen Sie eine überragende Textilveredelung für Ihre Stoffe

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Was ist Spritzguss in einfachen Worten? Ein einfacher Leitfaden zur Massenproduktion von Teilen

- Wie mischt man Gummimischungen? Wahl zwischen offener Walze und Innenmischer

- Was sind die Schritte beim Doppelschnecken-Compoundieren? Meistern Sie den Prozess für überlegene Kunststoffmaterialien