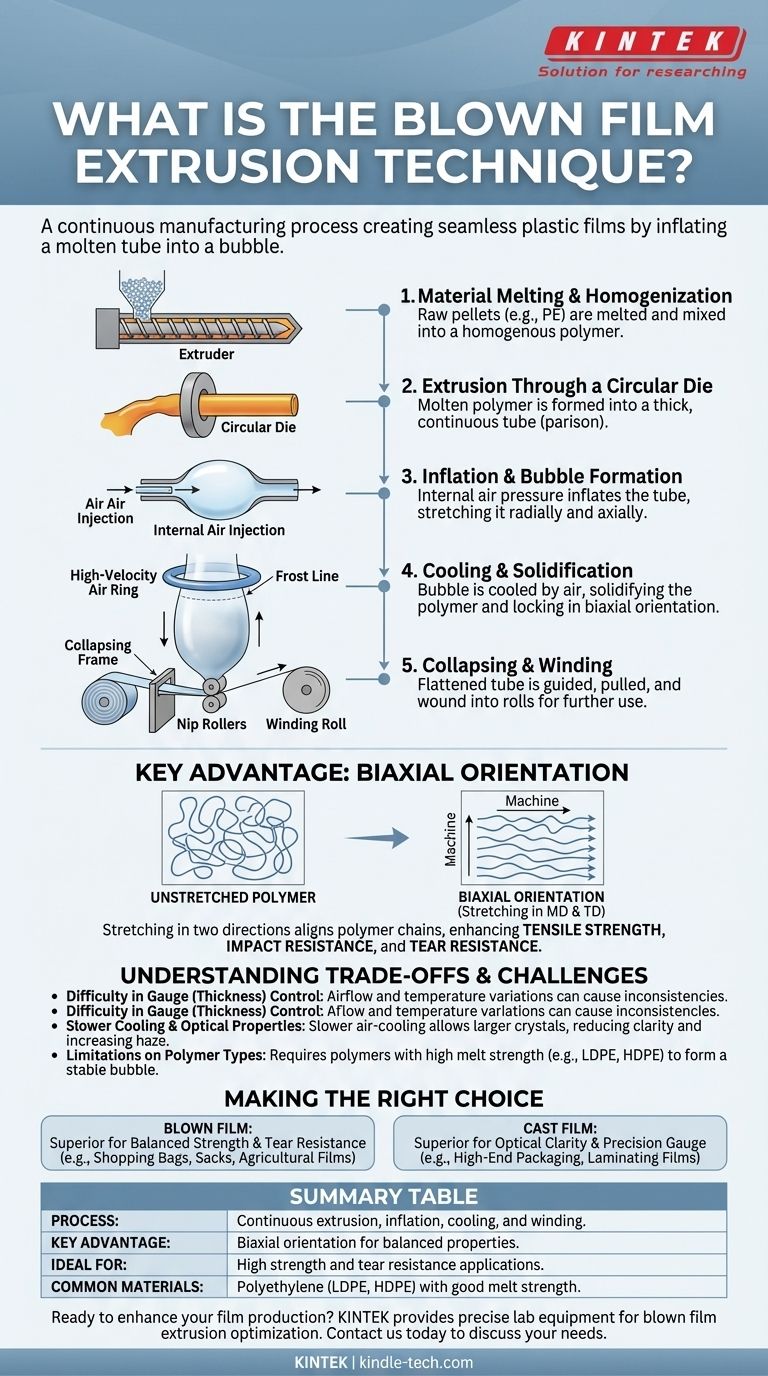

In der Fertigung ist die Blasextrusion ein kontinuierlicher Prozess zur Herstellung nahtloser Kunststofffolien. Dabei wird ein thermoplastisches Material geschmolzen, durch eine ringförmige Düse gepresst, um ein dickwandiges Rohr zu bilden, und dieses Rohr gleichzeitig mit Luft zu einer großen, dünnwandigen Blase aufgeblasen. Diese Blase wird dann abgekühlt, zusammengeklappt und auf eine Rolle gewickelt.

Der entscheidende Vorteil dieser Methode besteht darin, dass der Kunststoff gleichzeitig in zwei Richtungen gestreckt wird – radial und axial. Diese biaxiale Orientierung richtet die Polymermolekülketten aus und erzeugt eine Folie mit ausgewogenen, überlegenen mechanischen Eigenschaften wie Festigkeit und Reißfestigkeit im Vergleich zu anderen Verfahren.

Der Schritt-für-Schritt-Blasextrusionsprozess

Um die einzigartigen Eigenschaften der Blasfolie zu verstehen, ist es wichtig, ihren Weg vom Rohmaterial zum Endprodukt zu visualisieren. Der gesamte Prozess findet vertikal statt, oft in mehreren Stockwerke hohen Türmen.

Schritt 1: Materialschmelze und Homogenisierung

Der Prozess beginnt damit, dass Rohkunststoffgranulat, typischerweise ein Polyolefin wie Polyethylen (PE), aus einem Trichter in den Zylinder eines Extruders gefördert wird. Eine rotierende Schnecke im Zylinder transportiert, erhitzt und schmilzt den Kunststoff und erzeugt ein homogenes Schmelzpolymer.

Schritt 2: Extrusion durch eine ringförmige Düse

Dieses geschmolzene Plastik wird dann durch eine ringförmige Düse gepresst. Die Düse formt das Material zu einem dickwandigen, kontinuierlichen Rohr aus geschmolzenem Polymer, das als Parison bekannt ist.

Schritt 3: Aufblasen und Blasenbildung

Während das Rohr die Düse verlässt, wird Luft in seine Mitte durch eine Öffnung in der Düse eingeblasen. Dieser Innendruck bläst das geschmolzene Rohr auf, ähnlich wie bei einem langen, kontinuierlichen Ballon. Dieser Schritt dehnt die Folie sowohl in Umfangsrichtung (radial) als auch in Laufrichtung (axial).

Schritt 4: Abkühlung und Verfestigung

Die Blase bewegt sich nach oben und wird kontinuierlich durch einen Hochgeschwindigkeits-Luftring gekühlt, der oben auf der Düse montiert ist. Der Punkt, an dem das Polymer erstarrt, wird als Frostlinie bezeichnet – man kann ihn oft als Übergang von einem klaren zu einem milchigen Aussehen erkennen. Die Kühlung fixiert die Polymermoleküle in ihrem biaxial orientierten Zustand.

Schritt 5: Zusammenklappen und Aufwickeln

Nach der Abkühlung wird die Blase durch einen Abrollrahmen geführt, der das Rohr vorsichtig abflacht. Dieses abgeflachte Rohr wird dann durch Walzenpaare gezogen und schließlich auf großen Rollen aufgewickelt, um es für die Weiterverarbeitung, wie Drucken oder Beutelherstellung, vorzubereiten.

Warum die biaxiale Orientierung der entscheidende Vorteil ist

Die einfache Handlung des Aufblasens der Blase verleiht der Blasfolie ihre wichtigsten Eigenschaften. Es ist ein Konzept, das die Leistung des Endprodukts direkt beeinflusst.

Der Einfluss auf die Molekülstruktur

Ohne Dehnung sind Polymermolekülketten zufällig gewickelt. Die zweidimensionale Dehnung während des Aufblasens zwingt diese Ketten, sich sowohl in Maschinenrichtung (MD) als auch in Querrichtung (TD) auszurichten. Diese organisierte Struktur bezeichnen wir als biaxiale Orientierung.

Die resultierenden Materialeigenschaften

Diese molekulare Ausrichtung verbessert die physikalischen Eigenschaften der Folie dramatisch. Sie führt zu einem ausgeglicheneren Material mit höherer Zugfestigkeit, Schlagzähigkeit und Reißfestigkeit in alle Richtungen, was es ideal für Anwendungen macht, die Haltbarkeit erfordern, wie Einkaufstüten oder schwere Säcke.

Verständnis der Kompromisse und Herausforderungen

Obwohl das Blasextrusionsverfahren leistungsstark ist, ist es nicht ohne Komplexitäten und Einschränkungen. Objektivität erfordert die Anerkennung, wo andere Methoden überlegen sein können.

Schwierigkeiten bei der Dickenkontrolle (Gauge Control)

Die Aufrechterhaltung einer perfekt gleichmäßigen Folienstärke über die gesamte Breite der Blase ist beim Blasextrusionsverfahren schwieriger als bei der Gießfolienextrusion. Schwankungen im Luftstrom und der Temperatur können zu leichten Dickenbändern oder Inkonsistenzen führen.

Langsamere Kühlung und optische Eigenschaften

Der Luftkühlprozess ist deutlich langsamer als das Abschrecken auf Kühlwalzen, das bei der Gießfolienextrusion verwendet wird. Diese langsamere Kühlung ermöglicht die Bildung größerer Kristallstrukturen im Polymer, was die Klarheit der Folie verringern und ihren Trübungswert (Haze) erhöhen kann.

Einschränkungen bei den Polymertypen

Der Prozess erfordert ein Polymer mit ausreichender Schmelzfestigkeit, um eine stabile Blase zu bilden, ohne zusammenzufallen. Deshalb wird die Technik von Materialien wie Polyethylen niedriger Dichte (LDPE) und Polyethylen hoher Dichte (HDPE) dominiert, während Materialien mit geringer Schmelzfestigkeit ungeeignet sind.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Blasfolie und anderen Verfahren, wie Gießfolie, hängt vollständig von den Endanforderungen Ihres Produkts ab.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Festigkeit und Reißfestigkeit liegt: Die Blasfolie ist die überlegene Wahl für Anwendungen wie Einkaufstüten, Baufolien und Agrarfolien, bei denen Haltbarkeit von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher optischer Klarheit und präziser Dickenkontrolle liegt: Sie sollten die Gießfolienextrusion in Betracht ziehen, die für hochwertige Verpackungsüberzüge und Laminierfolien bevorzugt wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung nahtloser Schläuche liegt: Die Blasfolie ist die einzig praktikable Methode, da sie von Natur aus einen kontinuierlichen Schlauch erzeugt, der ideal für die Herstellung von Beuteln mit nur einer Bodennaht ist.

Letztendlich ist das Verständnis der Beziehung zwischen dem Aufblasprozess und der daraus resultierenden molekularen Orientierung der Schlüssel zur effektiven Nutzung dieser Technik.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Prozess | Kontinuierliche Extrusion eines geschmolzenen Kunststoffrohrs, das zu einer Blase aufgeblasen, dann gekühlt und aufgewickelt wird. |

| Hauptvorteil | Biaxiale Orientierung (Dehnung in zwei Richtungen) für ausgewogene mechanische Eigenschaften. |

| Ideal für | Anwendungen, die hohe Festigkeit und Reißfestigkeit erfordern (z. B. Beutel, Säcke, Agrarfolien). |

| Häufige Materialien | Polyethylen (LDPE, HDPE) und andere Polymere mit guter Schmelzfestigkeit. |

Sind Sie bereit, Ihre Folienproduktion mit überlegener Festigkeit und Haltbarkeit zu verbessern?

Der Blasextrusionsprozess ist der Schlüssel zur Herstellung von Hochleistungs-Kunststofffolien. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Entwicklung, Prüfung und Optimierung Ihrer Blasextrusionsprozesse erforderlich sind. Ob Sie neue Materialien erforschen oder die Qualitätskontrolle sicherstellen, unsere Lösungen helfen Ihnen, die perfekte Balance der Eigenschaften für Ihre Zielanwendung zu erreichen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in den Bereichen Polymerverarbeitung und Folienanalyse unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Anti-Cracking-Pressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was kostet die Blasfolienextrusion? Von 20.000 $ bis zu High-End-Systemen

- Was ist der Kalandrierprozess in der Kunststoffverarbeitung? Ein Leitfaden zur Herstellung von Folien und Platten in großen Mengen

- Welche Produkte werden durch Blasfolienextrusion hergestellt? Von Einkaufstüten bis zu Industriefolien

- Was sind die Vorteile der Blasfolienextrusion? Steigern Sie die Effizienz Ihrer Folienproduktion

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt