Obwohl es für bestimmte Anwendungen sehr effizient ist, liegen die Hauptnachteile des Extrusionsverfahrens in den hohen anfänglichen Einrichtungskosten, der Beschränkung auf Teile mit gleichmäßigem Querschnitt und der Möglichkeit von Maßabweichungen im Endprodukt. Diese Faktoren machen es zu einem spezialisierten Verfahren, das nicht für alle Fertigungsanforderungen geeignet ist.

Die Extrusion ist eine außergewöhnliche Herstellungsmethode für die Massenproduktion kontinuierlicher linearer Teile, aber ihre Kernbeschränkungen sind wirtschaftlicher und geometrischer Natur. Das Verfahren ist durch sein einheitliches Profil definiert, und seine Kosteneffizienz wird erst bei Skalierung realisiert.

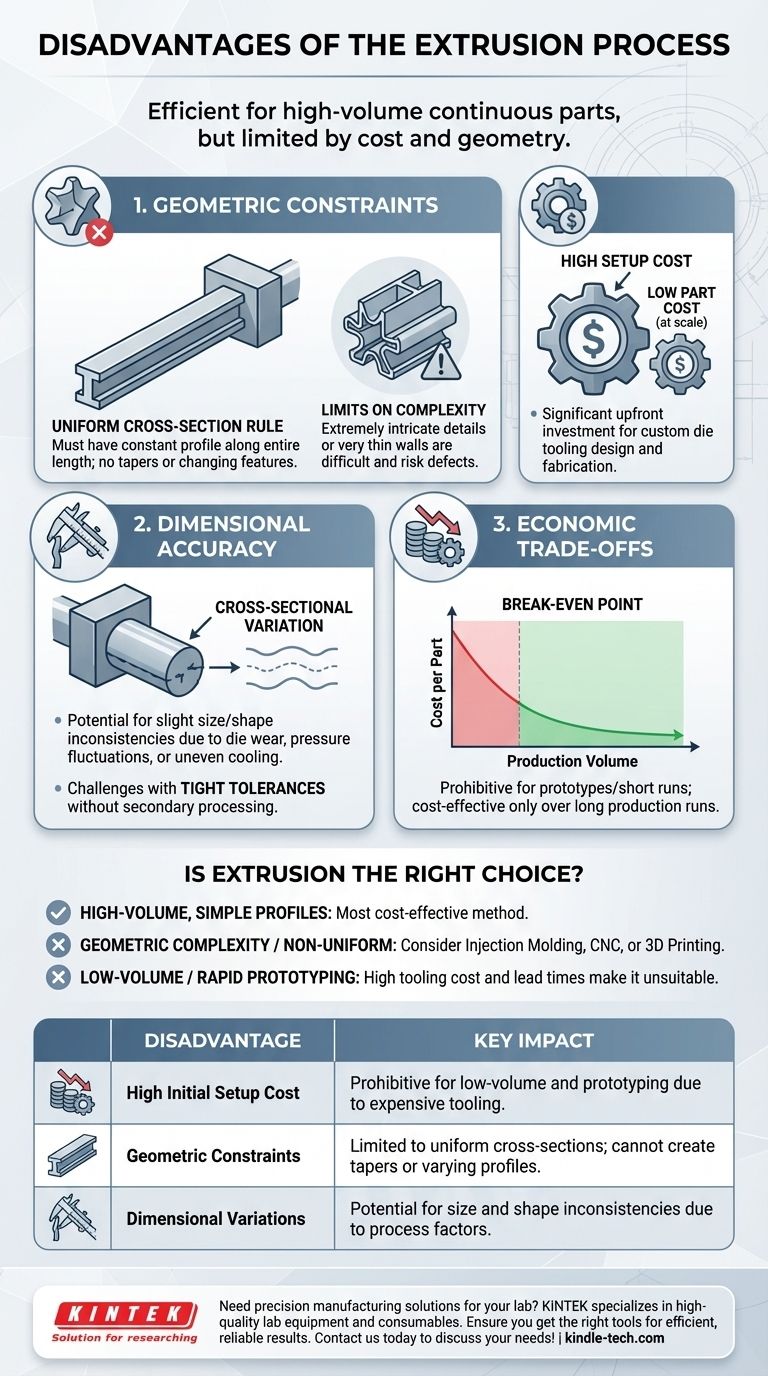

Die Herausforderung geometrischer Einschränkungen

Die grundlegende Natur der Extrusion – das Durchdrücken von Material durch eine geformte Matrize – schafft inhärente Einschränkungen hinsichtlich der Geometrie der Teile, die Sie herstellen können.

Die Regel des gleichmäßigen Querschnitts

Die bedeutendste Einschränkung besteht darin, dass der Querschnitt des extrudierten Teils über seine gesamte Länge gleich sein muss.

Das bedeutet, dass Sie keine Teile mit variierenden Profilen, Verjüngungen oder Merkmalen herstellen können, die sich entlang der Extrusionsachse ändern.

Grenzen der Produktkomplexität

Obwohl der Querschnitt selbst komplex sein kann, gibt es praktische Grenzen. Extrem komplizierte Details oder Merkmale mit sehr dünnen Wänden können schwierig zuverlässig zu extrudieren sein und zu Defekten führen.

Das Problem der Maßhaltigkeit

Die Erzielung perfekter Maßhaltigkeit kann beim Extrusionsverfahren eine Herausforderung sein und erfordert eine sorgfältige Kontrolle der Prozessvariablen.

Verständnis der Querschnittsvariation

Es können leichte Abweichungen in Größe und Form des Endprodukts auftreten. Dies kann durch Werkzeugverschleiß bei langen Produktionsläufen, Druckschwankungen oder ungleichmäßige Abkühlung beim Austritt des Materials aus der Matrize verursacht werden.

Diese Faktoren bedeuten, dass die Extrusion möglicherweise nicht die ideale Wahl für Komponenten ist, die außergewöhnlich enge Toleranzen ohne sekundäre Bearbeitung erfordern.

Die wirtschaftlichen Kompromisse verstehen

Das finanzielle Modell für die Extrusion ist stark auf die Massenproduktion ausgerichtet, was es für Kleinprojekte ungeeignet macht.

Hohe anfängliche Einrichtungskosten

Der größte wirtschaftliche Nachteil sind die hohen anfänglichen Werkzeugkosten. Die Herstellung einer kundenspezifischen Stahlmatrize ist ein spezialisierter Prozess, der erhebliche Vorabinvestitionen in Design und Fertigung erfordert.

Der Break-Even-Punkt

Aufgrund der hohen Werkzeugkosten wird die Extrusion erst bei langen Produktionsläufen kosteneffektiv. Die Stückkosten sinken bei hohen Stückzahlen erheblich, aber für Prototypen oder kurze Läufe sind die Anfangsinvestitionen unerschwinglich.

Ist die Extrusion die richtige Wahl für Ihr Projekt?

Die Bewertung dieser Nachteile im Vergleich zu Ihren spezifischen Zielen entscheidet darüber, ob die Extrusion der richtige Herstellungsprozess ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines einfachen, kontinuierlichen Profils liegt: Die Extrusion ist wahrscheinlich die kostengünstigste verfügbare Methode, und die anfänglichen Einrichtungskosten werden leicht gerechtfertigt sein.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt oder nicht-uniforme Formen erforderlich sind: Sie sollten sofort alternative Verfahren wie Spritzguss, CNC-Bearbeitung oder 3D-Druck in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf Kleinserien oder schnellem Prototyping liegt: Die hohen Werkzeugkosten und Vorlaufzeiten der Extrusion machen sie im Vergleich zu agileren Methoden zu einer ungeeigneten Wahl.

Das Verständnis dieser Kernbeschränkungen ist der Schlüssel zur Nutzung der immensen Leistungsfähigkeit der Extrusion für die richtige Anwendung.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe anfängliche Einrichtungskosten | Unerschwinglich für Kleinserienfertigung und Prototyping aufgrund teurer kundenspezifischer Matrizenwerkzeuge. |

| Geometrische Einschränkungen | Beschränkt auf Teile mit gleichmäßigem Querschnitt; kann keine Verjüngungen oder variierenden Profile erzeugen. |

| Maßabweichungen | Mögliche Inkonsistenzen in Größe und Form aufgrund von Werkzeugverschleiß, Druckänderungen oder ungleichmäßiger Abkühlung. |

Benötigen Sie präzise Fertigungslösungen für Ihr Labor? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien. Unabhängig davon, ob Ihr Projekt Extrusion oder ein alternatives Verfahren erfordert, stellt unsere Expertise sicher, dass Sie die richtigen Werkzeuge für effiziente, zuverlässige Ergebnisse erhalten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was ist das Verfahren der Doppelschnecken-Granulierung? Erreichen Sie überlegene Konsistenz in der pharmazeutischen Herstellung

- Was ist der Prozess der Kautschukpyrolyse? Eine Schritt-für-Schritt-Anleitung zur Umwandlung von Altkautschuk in wertvolle Ressourcen

- Wie profitabel ist der Spritzguss? Erschließen Sie die Rentabilität der Großserienfertigung

- Wie ist der Herstellungsprozess von Gummi? Vom Rohmaterial zum langlebigen Endprodukt

- Was sind die zwei gängigsten Arten von Spritzgussverfahren? Thermoplaste vs. Duroplaste erklärt

- Welche Arten der Gummimischung gibt es? Wählen Sie die richtige Methode für Ihren Produktionsumfang

- Was ist eine Kalandriermaschine? Veredelung von Materialoberflächen mit Präzision

- Was ist der Kalanderprozess? Ein Leitfaden für die großvolumige Kunststofffolienherstellung