Im Kern wird das Lasersintern zur Herstellung einer breiten Palette von Produkten verwendet, von funktionalen Prototypen im Anfangsstadium bis hin zu kritischen Produktionsteilen. Seine Anwendungen finden sich in Branchen wie der Luft- und Raumfahrt, wo komplexe Drohnenkomponenten hergestellt werden, und in der Medizin, wo patientenspezifische chirurgische Implantate produziert werden.

Der Hauptwert des Lasersinterns liegt nicht im Ersatz traditioneller Fertigungsverfahren, sondern in der Ermöglichung der Herstellung komplexer, langlebiger und oft kundenspezifischer Teile, deren Herstellung sonst unerschwinglich teuer oder physisch unmöglich wäre.

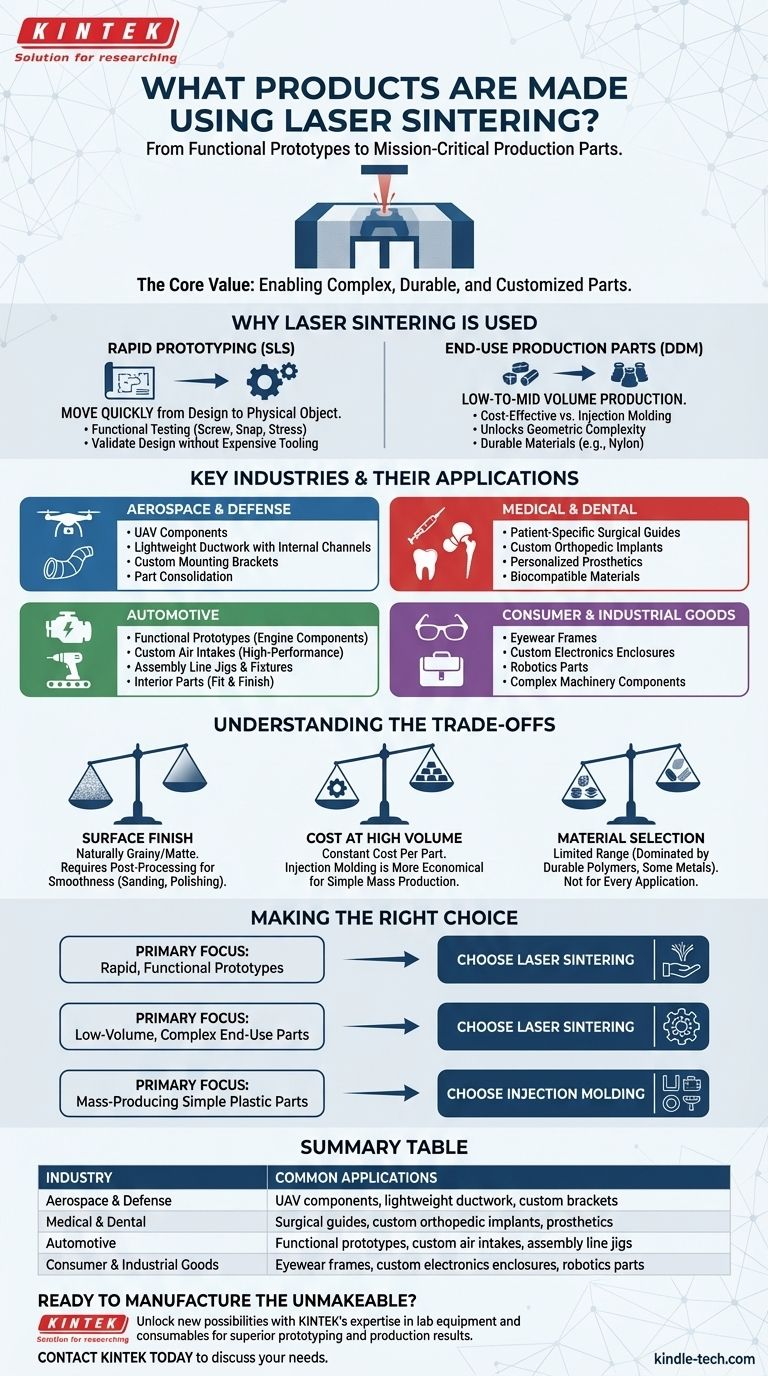

Warum Lasersintern verwendet wird: Von Prototypen bis zur Produktion

Das Lasersintern, oft als Selektives Lasersintern (SLS) bezeichnet, ist ein ausgereiftes additives Fertigungsverfahren, das für zwei unterschiedliche Fähigkeiten geschätzt wird: die Herstellung realistischer Prototypen und die Fertigung von Fertigwaren.

Die Leistungsfähigkeit des Rapid Prototyping

Ingenieure nutzen das Lasersintern, um schnell von einem digitalen Entwurf zu einem physischen Objekt zu gelangen. Im Gegensatz zu einigen anderen 3D-Druckverfahren sind die Teile robust.

Dies ermöglicht funktionale Tests. Ein gesinterter Prototyp dient nicht nur der Optik; er kann in einer realen Baugruppe verschraubt, eingerastet, belastet und getestet werden, wodurch ein Design validiert wird, lange bevor man sich auf teure Werkzeuge festlegt.

Der Übergang zu Endverbrauchsteilen

Die Festigkeit und Haltbarkeit gesinterter Materialien, insbesondere von Polymeren wie Nylon, sind für Endprodukte hoch genug. Dies wird oft als Direct Digital Manufacturing (DDM) bezeichnet.

Dies ist am wertvollsten für kleine bis mittlere Produktionsläufe, bei denen die Kosten für die Herstellung einer traditionellen Form für den Spritzguss zu hoch wären. Es eröffnet auch geometrische Komplexitäten, die durch Formen nicht erreicht werden können.

Wichtige Branchen und ihre Anwendungen

Die Entscheidung für das Lasersintern wird durch den Bedarf an spezifischen Materialeigenschaften, komplexen Geometrien oder kundenspezifischen Anpassungen bestimmt.

Luft- und Raumfahrt sowie Verteidigung

In diesem Sektor sind Gewichtsreduzierung und Leistung von größter Bedeutung. Das Lasersintern ermöglicht die Teilekonsolidierung, bei der mehrere einfache Komponenten zu einem einzigen, komplexen und leichten Teil neu gestaltet werden.

Zu den gängigen Produkten gehören Komponenten für unbemannte Luftfahrzeuge (UAVs), komplexe Kanäle mit Innenkanälen und kundenspezifische Montagehalterungen.

Medizin und Zahnmedizin

Kundenspezifische Anpassung ist der Schlüsselfaktor in der Medizin. Das Lasersintern wird verwendet, um patientenspezifische Produkte direkt aus CT- oder MRT-Scan-Daten zu erstellen.

Dazu gehören chirurgische Führungen, die einem Chirurgen genau zeigen, wo geschnitten werden muss, kundenspezifische orthopädische Implantate wie Hüft- oder Knieersatz und personalisierte Prothesen, die eine perfekte Passform bieten. Für diese Anwendungen werden häufig biokompatible Materialien verwendet.

Automobilindustrie

Die Automobilindustrie nutzt das Lasersintern während des gesamten Produktlebenszyklus. Es wird häufig zur Herstellung von funktionalen Prototypen von Motorkomponenten, Innenraumteilen und Gehäusen für Passform- und Funktionsprüfungen eingesetzt.

Bei Hochleistungs- und Luxusfahrzeugen wird es auch zur Herstellung von Endverbrauchsteilen wie kundenspezifischen Lufteinlässen, Vorrichtungen und Betriebsmitteln für die Montagelinie sowie anderen Komponenten in geringer Stückzahl verwendet.

Konsum- und Industriegüter

Das Lasersintern bietet Designern immense Freiheit. Es wird zur Herstellung von Produkten mit komplizierten Mustern und Formen verwendet, die durch Formen nicht herstellbar wären.

Die Beispiele reichen von hochwertigen Brillengestellen und kundenspezifischen Elektronikgehäusen bis hin zu komplexen Komponenten für Industriemaschinen und Robotik.

Die Kompromisse verstehen

Obwohl das Lasersintern leistungsstark ist, ist es nicht die Lösung für jedes Fertigungsproblem. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Oberflächenbeschaffenheit

Teile, die durch Lasersintern hergestellt werden, weisen von Natur aus eine leicht körnige, matte Oberflächenbeschaffenheit auf. Obwohl dies oft akzeptabel ist, erfordert die Erzielung einer glatten, glänzenden Oberfläche Nachbearbeitungsschritte wie Schleifen, Polieren oder Beschichten, was Zeit und Kosten hinzufügt.

Kosten bei hohem Volumen

Der Prozess baut Teile Schicht für Schicht auf, und die Kosten pro Teil bleiben unabhängig von der Menge relativ konstant. Für einfache Teile, die in Zehntausenden benötigt werden, werden herkömmliche Methoden wie der Spritzguss weitaus kostengünstiger, sobald die anfänglichen Werkzeugkosten amortisiert sind.

Materialauswahl

Obwohl die Materialpalette für das Lasersintern wächst, ist sie immer noch begrenzter als bei der traditionellen Fertigung. Der Prozess wird von langlebigen Polymeren wie Nylon (PA12, PA11) und, bei einem verwandten Verfahren (DMLS/SLM), von Metallen wie Aluminium, Titan und Edelstahl dominiert.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob das Lasersintern Ihren Anforderungen entspricht, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf schnellen, funktionalen Prototypen liegt: Das Lasersintern ist eine ausgezeichnete Wahl für die Herstellung robuster Teile, die Sie schnell physisch testen und validieren können.

- Wenn Ihr Hauptaugenmerk auf komplexen Endverbrauchsteilen in geringer Stückzahl liegt: Diese Technologie ist ideal für die Herstellung von Geometrien, die für traditionelle Werkzeuge zu komplex oder zu teuer sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Kunststoffteile liegt: Eine herkömmliche Methode für hohe Stückzahlen wie der Spritzguss wird fast immer wirtschaftlicher sein.

Letztendlich ermöglicht das Lasersintern Ingenieuren und Designern die Herstellung des zuvor Unmöglichen und verlagert den Fokus von der Konstruktion für die Fertigung hin zur Fertigung für das Design.

Zusammenfassungstabelle:

| Branche | Häufige Anwendungen des Lasersinterns |

|---|---|

| Luft- & Raumfahrt & Verteidigung | UAV-Komponenten, leichte Kanäle, kundenspezifische Halterungen |

| Medizin & Zahnmedizin | Chirurgische Führungen, kundenspezifische orthopädische Implantate, Prothesen |

| Automobilindustrie | Funktionale Prototypen, kundenspezifische Lufteinlässe, Vorrichtungen für die Montagelinie |

| Konsum- & Industriegüter | Brillengestelle, kundenspezifische Elektronikgehäuse, Robotik-Teile |

Bereit, das Unmögliche herzustellen?

Das Lasersintern von KINTEK eröffnet neue Möglichkeiten für das Prototyping und die Produktion Ihres Labors. Ob Sie langlebige funktionale Prototypen zum Testen oder komplexe Endverbraucherteile in geringer Stückzahl benötigen, unsere Expertise in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihre Design- und Fertigungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Polygon-Pressform für Labor

- Assemble Lab Zylinderförmige Pressform

- Spezialform-Pressform für das Labor

- Automatische Labor-Heißpresse

Andere fragen auch

- Wie tief dringt RFA ein? Ein Leitfaden zur oberflächenempfindlichen Analysetiefe

- Was ist Behandlung durch Pyrolyse? Verwandeln Sie Abfall in wertvolle Ressourcen durch thermische Zersetzung

- Wie steigert man die Effizienz von Filterpressen? Optimieren Sie Ihr Entwässerungssystem für maximale Leistung

- Was ist der Vorteil des Sinterns? Erreichen Sie überlegene Materialleistung und die Herstellung komplexer Teile

- Warum wird KBr zur Probenvorbereitung für die FTIR-Analyse verwendet? Erhalten Sie klare, hochwertige Spektren

- Wofür wird ein Verdampfer in der pharmazeutischen Industrie eingesetzt? Ein Leitfaden zur Konzentrierung von APIs und zur Lösungsmittelrückgewinnung

- Wie funktioniert der Sputterprozess? Ein Leitfaden zur Dünnschichtabscheidung

- Ist die Kaltplasmalyse teuer? Wertvolle Ressourcen aus Abfall gewinnen