Eine inerte Atmosphäre wird erzeugt, indem die Umgebungsluft in einem Raum durch ein nicht reaktives Gas ersetzt wird. Die am häufigsten für diesen Zweck verwendeten Gase sind Stickstoff (N2), Argon (Ar) und Kohlendioxid (CO2). Jedes Gas wird basierend auf seinen spezifischen Eigenschaften und den Anforderungen der Anwendung ausgewählt.

Der Hauptzweck einer inerten Atmosphäre besteht nicht nur darin, einen Raum zu füllen, sondern reaktive Gase – hauptsächlich Sauerstoff – strategisch zu entfernen, um unerwünschte chemische Reaktionen wie Oxidation, Zersetzung oder Verbrennung zu verhindern.

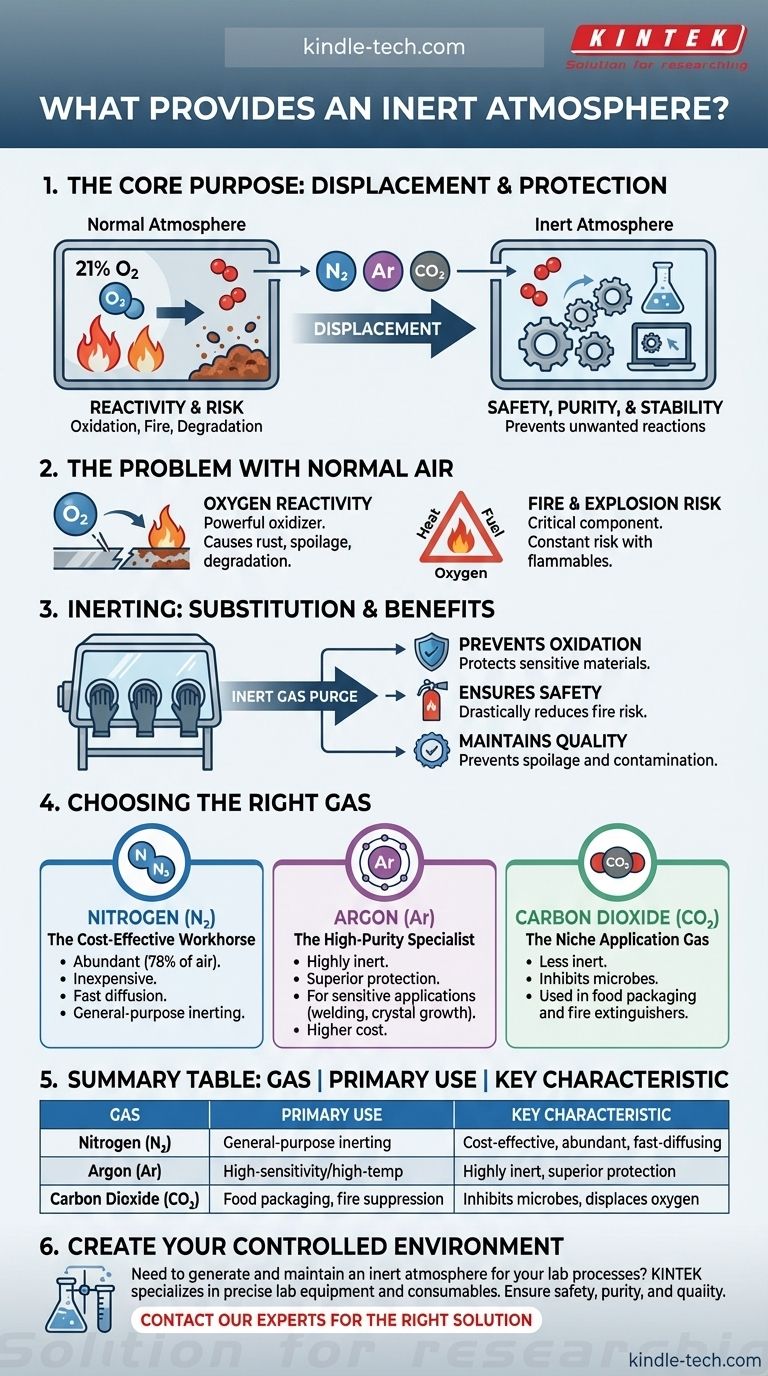

Warum eine normale Atmosphäre oft das Problem ist

Eine Standardatmosphäre ist eine hochreaktive Umgebung. Zu verstehen, warum sie ersetzt werden muss, ist der Schlüssel zum Verständnis der Inertisierung.

Die Reaktivität von Sauerstoff

Die Luft, die wir atmen, besteht zu etwa 21 % aus Sauerstoff. Obwohl Sauerstoff für das Leben unerlässlich ist, ist er ein starkes Oxidationsmittel.

Das bedeutet, dass er leicht mit anderen Substanzen reagiert und chemische Veränderungen verursacht. Diese Veränderungen sind oft unerwünscht und führen zu Rostbildung an Metallen, Verderb von Lebensmitteln und Zersetzung empfindlicher Chemikalien.

Die Brand- und Explosionsgefahr

Sauerstoff ist auch eine entscheidende Komponente des Feuerdreiecks (Hitze, Brennstoff und Sauerstoff).

In Umgebungen mit brennbaren Materialien stellt die Anwesenheit von atmosphärischem Sauerstoff ein ständiges Risiko für Feuer oder Explosion dar. Die Entfernung des Sauerstoffs unterbricht effektiv das Feuerdreieck und mindert diese Gefahr.

Wie eine inerte Atmosphäre das Problem löst

Inertisierung ist ein Substitutionsprozess. Durch das Fluten eines geschlossenen Raumes mit einem nicht reaktiven Gas wird der reaktive Sauerstoff physisch herausgedrückt oder ausgetrieben (Purging).

Das Prinzip der Verdrängung

Inertgase werden gewählt, weil sie chemisch stabil sind und unter den meisten Bedingungen nicht leicht an chemischen Reaktionen teilnehmen.

Wenn das Inertgas in einen Behälter, eine Glovebox oder ein Verarbeitungsgefäß eingebracht wird, senkt es die Sauerstoffkonzentration auf ein Niveau, bei dem Reaktionen wie Oxidation oder Verbrennung nicht stattfinden können.

Wesentliche Vorteile der Inertisierung

Dieser Prozess bietet in verschiedenen Branchen mehrere entscheidende Vorteile:

- Verhindert Oxidation und Zersetzung: Schützt empfindliche Elektronik, Pharmazeutika und Chemikalien vor Beschädigung.

- Gewährleistet Sicherheit: Reduziert das Risiko von Feuer und Explosion bei der chemischen Verarbeitung und Lagerung drastisch.

- Erhält Reinheit und Qualität: Verhindert Verderb bei der Verpackung von Lebensmitteln und Getränken und vermeidet Kontaminationen in der Hightech-Fertigung.

Abwägungen bei der Auswahl eines Gases verstehen

Obwohl mehrere Gase verwendet werden können, ist die Wahl nicht willkürlich. Sie beinhaltet das Abwägen von Leistung, Kosten und den spezifischen Anforderungen der Anwendung.

Stickstoff: Das kostengünstige Arbeitspferd

Stickstoff ist bei weitem das gängigste Inertisierungsgas. Es ist reichlich vorhanden (macht etwa 78 % unserer Atmosphäre aus), relativ kostengünstig in der Herstellung und für die meisten Anwendungen wirksam. Seine hohe Diffusionsrate ermöglicht es ihm, einen Raum schnell und gleichmäßig zu füllen.

Argon: Der Spezialist für hohe Reinheit

Argon ist inerter als Stickstoff und wird für hochsensible Anwendungen eingesetzt. Bei sehr hohen Temperaturen kann Stickstoff immer noch mit bestimmten Metallen reagieren.

Für Prozesse wie spezialisiertes Schweißen oder Kristallwachstum bietet Argon ein überlegenes Maß an Nichtreaktivität. Diese Leistung ist jedoch mit höheren Kosten verbunden.

Kohlendioxid: Das Gas für Nischenanwendungen

Kohlendioxid ist weniger inert als Stickstoff oder Argon, wird aber in bestimmten Szenarien eingesetzt. Bei der Lebensmittelverpackung verdrängt es nicht nur Sauerstoff, sondern hemmt auch das Wachstum einiger Mikroben. Es wird auch häufig in Feuerlöschern verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Gases ist eine Frage der Abstimmung seiner Eigenschaften mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Inertisierung und Kosteneffizienz liegt: Stickstoff (N2) ist die Standard- und praktikabelste Wahl für die überwiegende Mehrheit der Anwendungen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz hochsensibler Materialien oder Hochtemperaturprozessen liegt: Argon (Ar) bietet das höchste Maß an Nichtreaktivität, was seine höheren Kosten rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf Lebensmittelkonservierung oder bestimmten Arten der Brandbekämpfung liegt: Kohlendioxid (CO2) kann einzigartige Vorteile jenseits der einfachen Inertisierung bieten.

Letztendlich ist die Schaffung einer inerten Atmosphäre eine grundlegende Strategie zur Kontrolle einer chemischen Umgebung, um Sicherheit, Qualität und Stabilität zu gewährleisten.

Zusammenfassungstabelle:

| Gas | Hauptanwendungsfall | Schlüsselmerkmal |

|---|---|---|

| Stickstoff (N₂) | Allgemeine Inertisierung | Kosteneffizient, reichlich vorhanden, schnell diffundierend |

| Argon (Ar) | Hochsensible/Hochtemperaturprozesse | Hoch inert, überlegener Schutz |

| Kohlendioxid (CO₂) | Lebensmittelverpackung, Brandbekämpfung | Hemmt Mikroben, verdrängt Sauerstoff |

Müssen Sie eine kontrollierte, inerte Umgebung für Ihre Laborprozesse schaffen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die zur Erzeugung und Aufrechterhaltung inerter Atmosphären für Anwendungen reichen, die von der Handhabung empfindlicher Materialien bis hin zur chemischen Synthese reichen. Gewährleisten Sie die Sicherheit, Reinheit und Qualität Ihrer Arbeit – kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Atmosphären-Muffelofen bei der Bewertung der Oxidationsbeständigkeit? Optimieren Sie die Beschichtungsanalyse

- Wie wird ein Hochtemperatur-Rohr̀ofen für AMFC-Katalysatoren eingesetzt? Entwicklung Hochleistungs-Katalysatoren

- Was ist ein Retortenofen zur Wärmebehandlung? Erzielen Sie eine überragende atmosphärische Kontrolle für Ihre Materialien

- Warum wird ein präzise gesteuerter Hochtemperatur-Ofen mit Dampf- oder Luftatmosphäre benötigt? Engineering Alpha-Aluminiumoxid

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Wie beeinflusst ein Wasserstoffatmosphären-Kontrollsystem die Porenentstehung in Cu-Ni-Mikroröhren? Experten-Einblicke

- Erhöht das Aufkohlen die Härte? Erzielen Sie überragende Verschleißfestigkeit für kritische Komponenten

- Was ist der Nutzen von Inertgasen bei Reaktionen? Kontrollieren Sie Ihren Prozess und gewährleisten Sie Sicherheit