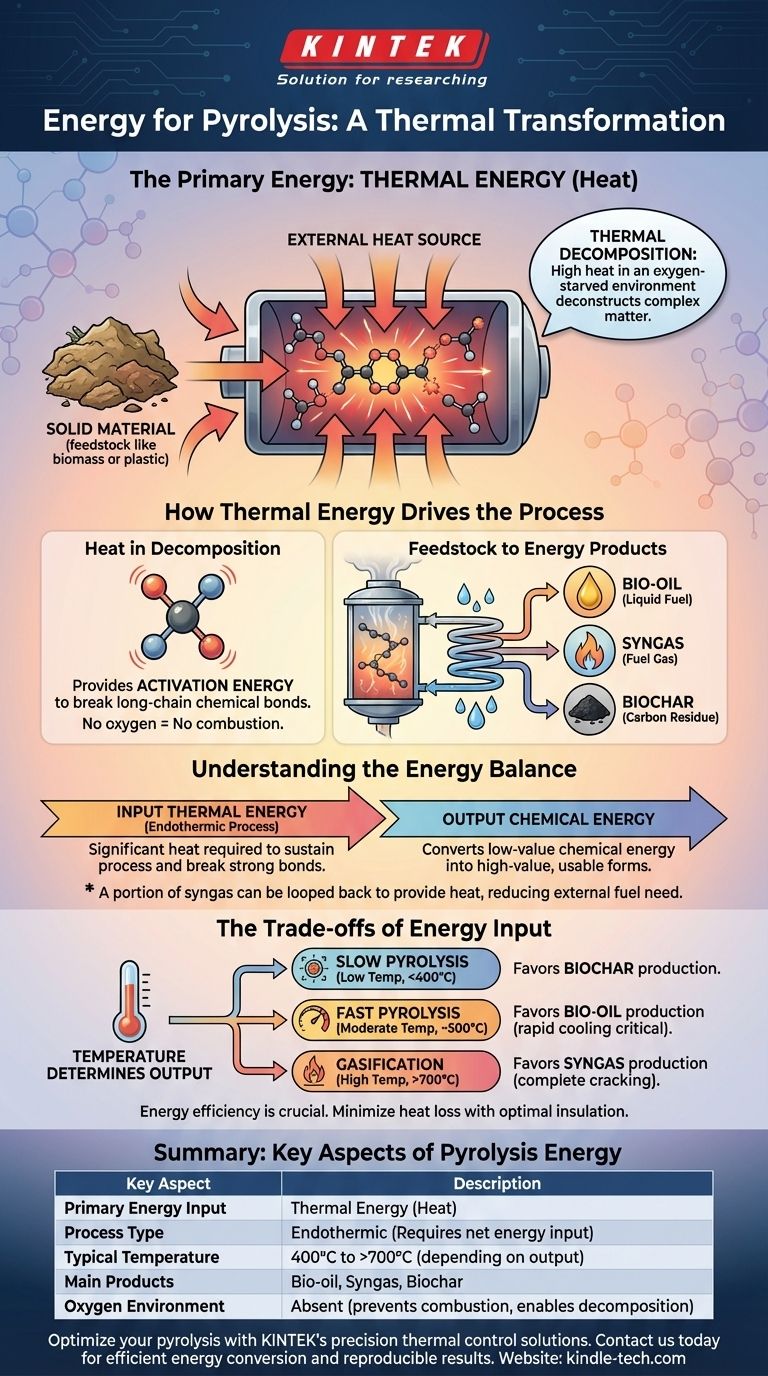

Die Pyrolyse ist ein thermochemischer Prozess, bei dem organische Stoffe unter Ausschluss von Sauerstoff und unter Einsatz von Wärmeenergie aufgespalten werden.Die für den Abbau von Materialien bei der Pyrolyse erforderliche Energie ist in erster Linie thermische Energie, die durch Erhitzen des Materials auf hohe Temperaturen zugeführt wird, in der Regel zwischen 350°C und 800°C, je nach Material und gewünschten Produkten.Diese thermische Energie destabilisiert die chemischen Bindungen im Material, so dass es sich in kleinere Moleküle wie Gase (Syngas), Flüssigkeiten (Bioöl) und Feststoffe (Biokohle) aufspaltet.Der Prozess ist energieintensiv und erfordert häufig externe Wärmequellen wie Brennkammern oder Katalysatoren, um die erforderlichen Temperaturen aufrechtzuerhalten.Die Energiezufuhr ist entscheidend für den Antrieb der endothermen Reaktionen, die für die Pyrolyse charakteristisch sind, und damit ein Schlüsselfaktor für die Effizienz und Effektivität des Prozesses.

Die wichtigsten Punkte werden erklärt:

-

Thermische Energie als primäre Energiequelle:

- Die Pyrolyse nutzt thermische Energie, um organische Materialien aufzuspalten.Diese Energie wird durch Erhitzen des Materials auf hohe Temperaturen, in der Regel zwischen 350°C und 800°C, unter Ausschluss von Sauerstoff bereitgestellt.

- Durch die Hitze werden die chemischen Bindungen im Material destabilisiert, so dass es sich in kleinere Moleküle wie Gase, Flüssigkeiten und Feststoffe zerlegt.

-

Temperaturbereich und Materialzersetzung:

- Der Temperaturbereich für die Pyrolyse variiert je nach dem zu verarbeitenden Material.Bei den meisten organischen Materialien, einschließlich Biomasse und Kunststoffen, findet der Prozess zwischen 350°C und 550°C statt, aber für bestimmte Materialien oder zur Erzielung bestimmter Produktausbeuten können höhere Temperaturen (bis zu 700°C-800°C) erforderlich sein.

- Bei diesen Temperaturen wird die thermische Stabilität der chemischen Bindungen des Materials überschritten, was zu deren Zerfall führt.

-

Energieintensive Natur der Pyrolyse:

- Die Pyrolyse ist ein energieintensiver Prozess, da sie einen erheblichen Wärmeeintrag erfordert, um die für die Zersetzung erforderlichen hohen Temperaturen zu erreichen und aufrechtzuerhalten.

- Die Energie wird häufig von externen Quellen wie Verbrennungsanlagen oder Katalysatoren geliefert, die auf hohe Temperaturen (z. B. 900 °C) erhitzt und dann zur Wärmeübertragung auf das zu pyrolysierende Material verwendet werden.

-

Die Rolle von Katalysatoren und Wärmeaustausch:

- In einigen Pyrolysesystemen werden Katalysatoren (z. B. Sand) in einer Brennkammer erhitzt und dann verflüssigt, um Wärme auf das Material zu übertragen.Dieser Wärmeaustausch ist entscheidend für die Aufrechterhaltung der Pyrolysereaktion.

- Durch den Einsatz von Katalysatoren kann die Effizienz des Prozesses verbessert werden, indem die für die Zersetzung erforderliche Energie gesenkt und die Ausbeute an gewünschten Produkten erhöht wird.

-

Endotherme Reaktionen bei der Pyrolyse:

- Bei der Pyrolyse handelt es sich um endotherme Reaktionen, das heißt, sie absorbieren Wärme aus der Umgebung.Diese Wärmeaufnahme ist notwendig, um die chemischen Bindungen im Material aufzubrechen.

- Die Energiezufuhr muss sorgfältig gesteuert werden, um sicherzustellen, dass die Reaktionen effizient ablaufen und Energieverluste vermieden werden.

-

Energierückgewinnung und -verwendung:

- Die Pyrolyse erfordert zwar einen beträchtlichen Energieaufwand, doch kann ein Teil dieser Energie in Form nützlicher Produkte zurückgewonnen werden, z. B. in Form von Synthesegas (einer Mischung aus Wasserstoff, Kohlenmonoxid und Methan), das als Brennstoff verwendet werden kann.

- Bioöl und Biokohle, die anderen Primärprodukte der Pyrolyse, enthalten ebenfalls Energie und können als Brennstoffe oder für andere Anwendungen genutzt werden, wodurch der für den Prozess erforderliche Energieaufwand teilweise ausgeglichen wird.

-

Abwesenheit von Sauerstoff als Schlüsselbedingung:

- Die Pyrolyse findet in Abwesenheit von Sauerstoff statt, was eine Verbrennung verhindert und es dem Material ermöglicht, sich in kleinere Moleküle zu zerlegen, anstatt vollständig zu verbrennen.

- Durch den Mangel an Sauerstoff wird sichergestellt, dass der Prozess in erster Linie durch thermische Zersetzung und nicht durch Oxidation angetrieben wird.

-

Anwendungen und Energiebedarf:

- Die Pyrolyse wird zur Umwandlung von Biomasse, Kunststoffen und anderen organischen Materialien in wertvolle Produkte wie Brennstoffe, Chemikalien und Bodenverbesserungsmittel eingesetzt.

- Der Energiebedarf für die Pyrolyse hängt von dem zu verarbeitenden Material, den gewünschten Produkten und den spezifischen Prozessbedingungen wie Temperatur und Heizrate ab.

Zusammenfassend lässt sich sagen, dass die für den Abbau von Materialien während der Pyrolyse benötigte Energie thermische Energie ist, die durch Erhitzen des Materials auf hohe Temperaturen in Abwesenheit von Sauerstoff bereitgestellt wird.Diese Energie ist entscheidend für die Destabilisierung chemischer Bindungen und für die endothermen Reaktionen, die den Prozess kennzeichnen.Die Pyrolyse ist zwar energieintensiv, aber die eingesetzte Energie kann durch die Produktion wertvoller Nebenprodukte wie Synthesegas, Bioöl und Biokohle teilweise zurückgewonnen werden.

Zusammenfassende Tabelle:

| Hauptaspekt | Einzelheiten |

|---|---|

| Primäre Energiequelle | Thermische Energie, zugeführt durch Erhitzen auf 350°C-800°C in Abwesenheit von Sauerstoff. |

| Temperaturbereich | 350°C-550°C für die meisten Materialien; bis zu 700°C-800°C für bestimmte Produkte. |

| Energieintensive Natur | Hoher Wärmeeintrag erforderlich; externe Quellen wie Verbrennungsanlagen oder Katalysatoren werden verwendet. |

| Die Rolle von Katalysatoren | Verbesserung der Effizienz durch Senkung des Energiebedarfs und Steigerung der Produktausbeute. |

| Endotherme Reaktionen | Sie absorbieren Wärme, um chemische Bindungen aufzubrechen, und erfordern ein sorgfältiges Energiemanagement. |

| Energierückgewinnung | Synthesegas, Bioöl und Biokohle können den Energieeinsatz teilweise ausgleichen. |

| Anwendungen | Umwandlung von Biomasse, Kunststoffen und organischem Material in Kraftstoffe und Chemikalien. |

Entdecken Sie, wie die Pyrolyse Ihre Materialverarbeitung verändern kann. Kontaktieren Sie unsere Experten noch heute !

Visuelle Anleitung

Ähnliche Produkte

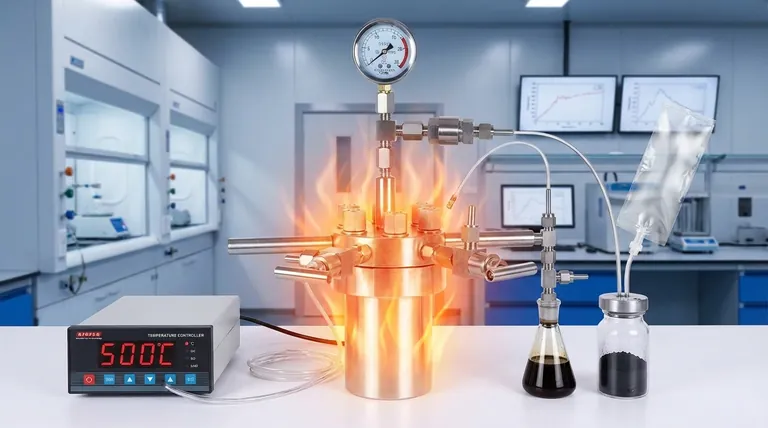

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen