Im Grunde sind Drehrohröfen die Arbeitspferde der Schwerindustrie. Sie werden hauptsächlich für die thermische Hochtemperaturverarbeitung fester Materialien eingesetzt. Man findet sie im Herzen der Fertigung von Zement, Kalk und verschiedenen Metallen sowie in kritischen Umweltanwendungen wie der Müllverbrennung und Bodensanierung.

Die immense Vielseitigkeit des Drehrohrofens ist sein entscheidendes Merkmal. Seine Fähigkeit, verschiedene Materialien zu verarbeiten, extreme Temperaturen zu erreichen und spezifische chemische Atmosphären aufrechtzuerhalten, macht ihn zum unverzichtbaren Werkzeug für eine Vielzahl industrieller thermischer Umwandlungen.

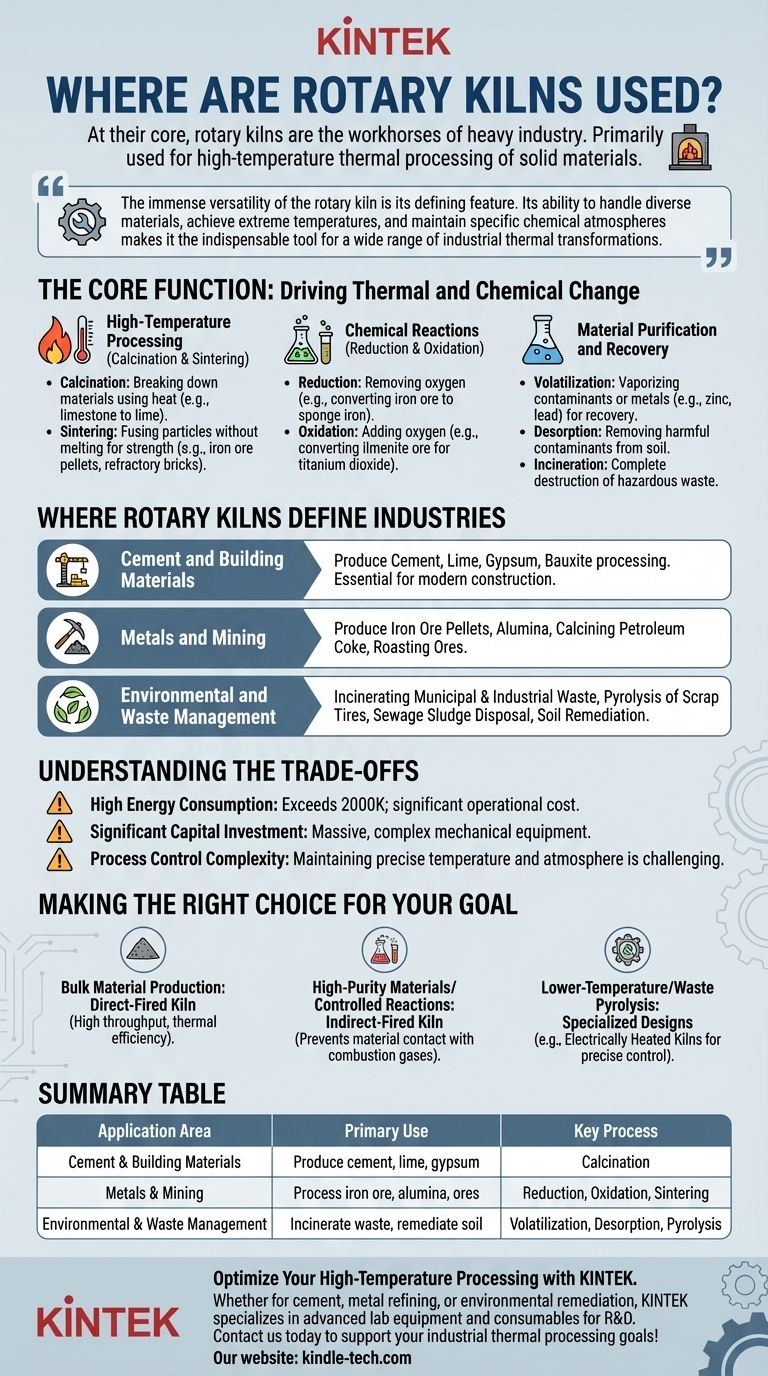

Die Kernfunktion: Förderung thermischer und chemischer Veränderungen

Der grundlegende Zweck eines Drehrohrofens ist es, Materialien für eine bestimmte Zeit auf eine bestimmte Temperatur zu erhitzen, um eine physikalische oder chemische Veränderung zu bewirken. Diese Fähigkeit wird in drei Hauptkategorien von Prozessen angewendet.

Hochtemperaturverarbeitung (Kalzinierung & Sintern)

Kalzinierung ist ein Prozess, der Wärme nutzt, um Materialien zu zersetzen und eine Komponente abzuspalten, wie zum Beispiel die Entfernung von Kohlendioxid aus Kalkstein zur Herstellung von Kalk.

Sintern nutzt Wärme, um Partikel miteinander zu verschmelzen, ohne sie zu schmelzen, was entscheidend für die Herstellung starker Materialien wie Eisenerzpellets oder langlebiger feuerfester Ziegel ist. Die Zementindustrie ist fast vollständig auf Drehrohröfen für die Kalzinierungsstufe der Klinkerproduktion angewiesen.

Chemische Reaktionen (Reduktion & Oxidation)

Drehrohröfen fungieren als großtechnische chemische Reaktoren, in denen die Atmosphäre streng kontrolliert werden kann.

Reduktionsprozesse, die Sauerstoff entfernen, werden verwendet, um Eisenerz in Eisenschwamm umzuwandeln. Oxidationsprozesse, die Sauerstoff hinzufügen, werden für Aufgaben wie die Umwandlung von Ilmeniterz bei der Herstellung von Titandioxid eingesetzt.

Materialreinigung und -rückgewinnung

Wärme ist ein leistungsstarkes Werkzeug zur Reinigung. Drehrohröfen können Verunreinigungen oder wertvolle Metalle wie Zink, Blei und Quecksilber verflüchtigen oder in Dampf umwandeln, was deren Trennung und Rückgewinnung ermöglicht.

Dasselbe Prinzip wird in Umweltanwendungen zur Desorption schädlicher Verunreinigungen aus dem Boden oder zur Verbrennung gefährlicher Abfälle bei Temperaturen angewendet, die eine vollständige Zerstörung gewährleisten.

Wo Drehrohröfen Industrien definieren

Die oben genannten Prozesse sind die Bausteine für unzählige Produkte und industrielle Aktivitäten. Der Ofen ist selten der letzte Schritt, aber fast immer der kritischste.

Zement und Baustoffe

Dies ist die bekannteste Anwendung. Drehrohröfen sind unerlässlich für die Herstellung von Zement, Kalk und für die Verarbeitung von Gips und Bauxit. Ihre Fähigkeit, riesige Mengen an Rohmaterial zu verarbeiten, macht den modernen Bau erst möglich.

Metalle und Bergbau

Die Metallindustrie nutzt Öfen ausgiebig. Zu den Hauptanwendungen gehören die Herstellung von Eisenerzpellets, die Kalzinierung von Petrolkoks für die Aluminiumschmelze, die Herstellung von Aluminiumoxid aus Bauxit und das Rösten einer Vielzahl von Erzen, um sie für die weitere Verarbeitung vorzubereiten.

Umwelt- und Abfallmanagement

Moderne Umweltvorschriften haben erhebliche Innovationen in der Ofentechnologie vorangetrieben. Sie sind heute zentral für die Verbrennung von Siedlungs- und Industrieabfällen, das Recycling von Altreifen durch Pyrolyse, die Entsorgung von Klärschlamm und die Sanierung kontaminierter Böden.

Die Kompromisse verstehen

Obwohl unglaublich vielseitig, sind Drehrohröfen keine Universallösung. Ihre Auswahl erfordert das Verständnis ihrer inhärenten Einschränkungen.

Hoher Energieverbrauch

Das Erreichen von Temperaturen, die 2000 K überschreiten können, erfordert eine immense Menge an Energie, typischerweise aus Erdgas, Kohle oder anderen Brennstoffen. Dies macht sie zu einem der größten Betriebskostenfaktoren in jeder Anlage.

Erheblicher Kapitalaufwand

Drehrohröfen sind massive, komplexe mechanische Ausrüstungen. Der anfängliche Kauf, die Installation und die Inbetriebnahme eines Ofensystems stellen eine große Kapitalinvestition dar.

Komplexität der Prozesssteuerung

Obwohl ein entscheidender Vorteil, ist die Aufrechterhaltung eines präzisen Temperaturprofils und einer chemischen Atmosphäre entlang der Länge eines sich kontinuierlich drehenden, 100 Meter langen Rohres eine komplexe Steuerungsherausforderung, die erhebliches Fachwissen erfordert.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Design eines Drehrohrofens ist immer auf seinen Verwendungszweck zugeschnitten. Ob er direkt durch eine Flamme oder indirekt durch die Ofenwand beheizt wird, bestimmt seine Fähigkeiten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Materialien (z. B. Zement, Kalk) liegt: Ein großer, direkt befeuerter Ofen ist der Industriestandard für seinen hohen Durchsatz und seine thermische Effizienz.

- Wenn Ihr Hauptaugenmerk auf hochreinen Materialien oder kontrollierten Reaktionen liegt: Ein indirekt befeuerter Ofen ist überlegen, da er den Kontakt des Materials mit Verbrennungsgasen verhindert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung bei niedrigeren Temperaturen oder der Abfallpyrolyse liegt: Spezialisierte Designs, einschließlich elektrisch beheizter Öfen, bieten die präzise Steuerung, die für diese empfindlichen Anwendungen erforderlich ist.

Das Verständnis dieser Kernanwendungen und -prinzipien ermöglicht es Ihnen, zu erkennen, warum diese Technologie für die moderne Industrielandschaft von grundlegender Bedeutung bleibt.

Zusammenfassungstabelle:

| Anwendungsbereich | Primäre Verwendung | Schlüsselprozess |

|---|---|---|

| Zement & Baustoffe | Herstellung von Zement, Kalk, Gips | Kalzinierung |

| Metalle & Bergbau | Verarbeitung von Eisenerz, Aluminiumoxid, Erzen | Reduktion, Oxidation, Sintern |

| Umwelt- & Abfallmanagement | Abfallverbrennung, Bodensanierung | Verflüchtigung, Desorption, Pyrolyse |

Optimieren Sie Ihre Hochtemperaturverarbeitung mit KINTEK

Ob Sie in der Zementproduktion, Metallraffination oder Umweltsanierung tätig sind, die richtige thermische Verarbeitungsanlage ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für industrielle Forschung und Entwicklung und hilft Ihnen, Ihre Prozesse präzise zu testen und zu skalieren.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösungen für Ihre spezifischen Anforderungen unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Labor- und industriellen thermischen Verarbeitungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall