Kurz gesagt, die Pyrolyse findet nicht an einem bestimmten geografischen Ort statt, sondern in einer spezifischen, kontrollierten Umgebung. Der Prozess ereignet sich überall dort, wo ein Material, wie Holz oder Kunststoff, hohen Temperaturen in Abwesenheit oder nahezu vollständiger Abwesenheit von Sauerstoff ausgesetzt wird. Dieser Sauerstoffmangel ist der kritische Faktor, der verhindert, dass das Material verbrennt (verbrennt) und stattdessen dazu führt, dass es sich chemisch zersetzt.

Das Kernprinzip, das es zu verstehen gilt, ist, dass Pyrolyse thermische Zersetzung ohne Verbrennung ist. Es geht nicht darum, wo es passiert, sondern unter welchen Bedingungen: Hohe Hitze zwingt komplexe Materialien zum Zerfall, während die Abwesenheit von Sauerstoff sicherstellt, dass sie sich in neue Substanzen (Kohlenstoff, Öl, Gas) umwandeln, anstatt einfach zu Asche zu werden.

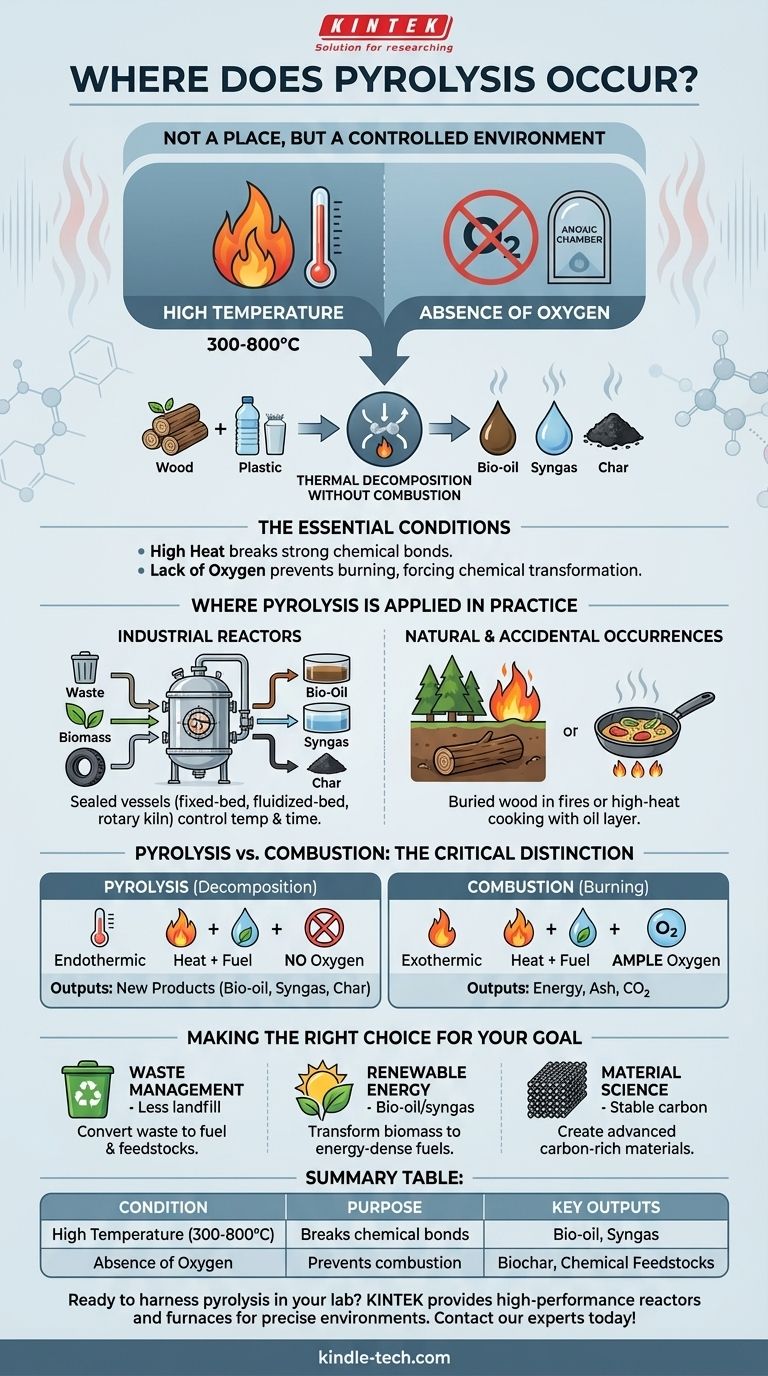

Die wesentlichen Bedingungen für die Pyrolyse

Um vollständig zu verstehen, wo die Pyrolyse stattfindet, müssen Sie die beiden nicht verhandelbaren Bedingungen kennen, die den Prozess definieren. Diese beiden Faktoren wirken zusammen, um Materie zu transformieren, anstatt sie nur zu zerstören.

Die Rolle der hohen Temperatur

Die Pyrolyse ist im Grunde ein thermischer Prozess. Ausreichende Hitze – typischerweise im Bereich von 300°C bis über 800°C – liefert die Energie, die erforderlich ist, um die starken chemischen Bindungen aufzubrechen, die große, komplexe Moleküle zusammenhalten.

Deshalb wird der Prozess „Pyro“ (Feuer) „Lyse“ (Trennung) genannt. Die Hitze zerschlägt die Moleküle buchstäblich in kleinere, oft wertvollere Bestandteile.

Das kritische Fehlen von Sauerstoff

Dies ist die wichtigste Bedingung. In Anwesenheit von Sauerstoff führt hohe Hitze zur Verbrennung, einer Oxidationsreaktion, die Energie freisetzt und Kohlendioxid, Wasser und Asche erzeugt.

Durch das Entfernen von Sauerstoff erzeugen Sie eine anoxische Umgebung. Dies entzieht dem Feuer den Brennstoff, den es zum Verbrennen benötigt, und zwingt die thermische Energie dazu, etwas anderes zu tun: das Material in einen festen Rückstand (Kohlenstoff/Char), ein flüssiges Kondensat (Bioöl oder Pyrolyseöl) und verschiedene Gase (Synthesegas) zu zerlegen.

Wo die Pyrolyse in der Praxis angewendet wird

Während die Bedingungen chemisch sind, sind die Orte typischerweise hochtechnisierte Systeme, die darauf ausgelegt sind, diese Bedingungen präzise aufrechtzuerhalten.

Industrielle Pyrolyse-Reaktoren

Die überwiegende Mehrheit der kontrollierten Pyrolyse findet in spezialisierten Geräten statt, die als Pyrolyse-Reaktor bezeichnet werden. Dies sind abgedichtete Industriebehälter, die Materialien sicher erhitzen sollen, ohne dass Sauerstoff eindringen kann.

Ingenieure verwenden verschiedene Bauformen, wie Festbettreaktoren, Wirbelschichtreaktoren und Drehrohrofenreaktoren, um Temperatur und Prozesszeit für verschiedene Einsatzstoffe wie Kunststoffabfälle, Biomasse oder Altreifen zu steuern.

Natürliches und zufälliges Auftreten

Pyrolyse tritt auch in der Natur auf, wenn auch seltener. Während eines Waldbrandes kann ein unter der Erde vergrabener Baumstamm oder ein dichter Stapel anderer Baumstämme intensiv erhitzt werden, während ihm der Sauerstoff entzogen wird, wodurch er sich in natürliche Holzkohle verwandelt.

Ebenso kann beim Kochen von Speisen bei sehr hoher Temperatur in einer Pfanne mit einer dünnen Ölschicht die Seite, die die heiße Pfanne berührt, pyrolysiert werden, wodurch die geschwärzte, „verkohlte“ Kruste entsteht, die sich chemisch von verbrannter Asche unterscheidet.

Das Verständnis des Hauptunterschieds: Pyrolyse vs. Verbrennung

Das Verwechseln dieser beiden Prozesse ist der häufigste Fehler. Das Verständnis ihres Unterschieds ist entscheidend, um den Wert der Pyrolyse zu erfassen.

Verbrennung (Brennen)

Die Verbrennung ist eine exotherme Oxidationsreaktion. Sie erfordert Hitze, Brennstoff und reichlich Sauerstoff. Ihr Zweck ist es, die maximale Menge an thermischer Energie aus einem Material freizusetzen, wobei einfache anorganische Nebenprodukte wie Asche zurückbleiben.

Pyrolyse (Zersetzung)

Die Pyrolyse ist eine endotherme Zersetzungsreaktion. Sie erfordert Hitze und Brennstoff, aber eine nahezu vollständige Abwesenheit von Sauerstoff. Ihr Zweck ist nicht die Energiefreisetzung, sondern die Umwandlung der chemischen Struktur eines Materials in neue, oft wertvolle Produkte.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung dieses Wissens hängt von Ihrem Ziel ab, sei es in Bezug auf Energie, Abfall oder Materialien.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Die Pyrolyse ist eine Methode zur Umwandlung von minderwertigen Abfällen (wie gemischten Kunststoffen) in höherwertige Güter wie Heizöl und chemische Ausgangsstoffe, wodurch das Deponievolumen reduziert wird.

- Wenn Ihr Hauptaugenmerk auf erneuerbaren Energien liegt: Der Prozess wird zur Umwandlung von Biomasse (wie Holz oder landwirtschaftlichen Reststoffen) in energieintensive Bioöle, Synthesegase und stabile Biokohle genutzt.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Die Pyrolyse ist der grundlegende Prozess zur Herstellung hochstabiler, kohlenstoffreicher Materialien, von einfacher Holzkohle bis hin zu fortschrittlichen Kohlefasern.

Letztendlich ist die Pyrolyse ein leistungsstarkes Werkzeug der kontrollierten chemischen Umwandlung, angetrieben durch Hitze und definiert durch die Abwesenheit von Sauerstoff.

Zusammenfassungstabelle:

| Bedingung | Zweck | Wichtigste Ergebnisse |

|---|---|---|

| Hohe Temperatur (300-800°C) | Bricht chemische Bindungen | Bioöl, Synthesegas |

| Sauerstoffabwesenheit | Verhindert Verbrennung | Biokohle, Chemische Ausgangsstoffe |

Bereit, die Kraft der Pyrolyse in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Reaktoren und Öfen, die entwickelt wurden, um die präzisen anoxischen Hochtemperaturbedingungen zu schaffen, die für eine effektive Pyrolyse erforderlich sind. Egal, ob Ihr Ziel die Wertschöpfung aus Abfällen, die Forschung zu erneuerbaren Energien oder die Materialwissenschaft ist, unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezielle Anwendung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit