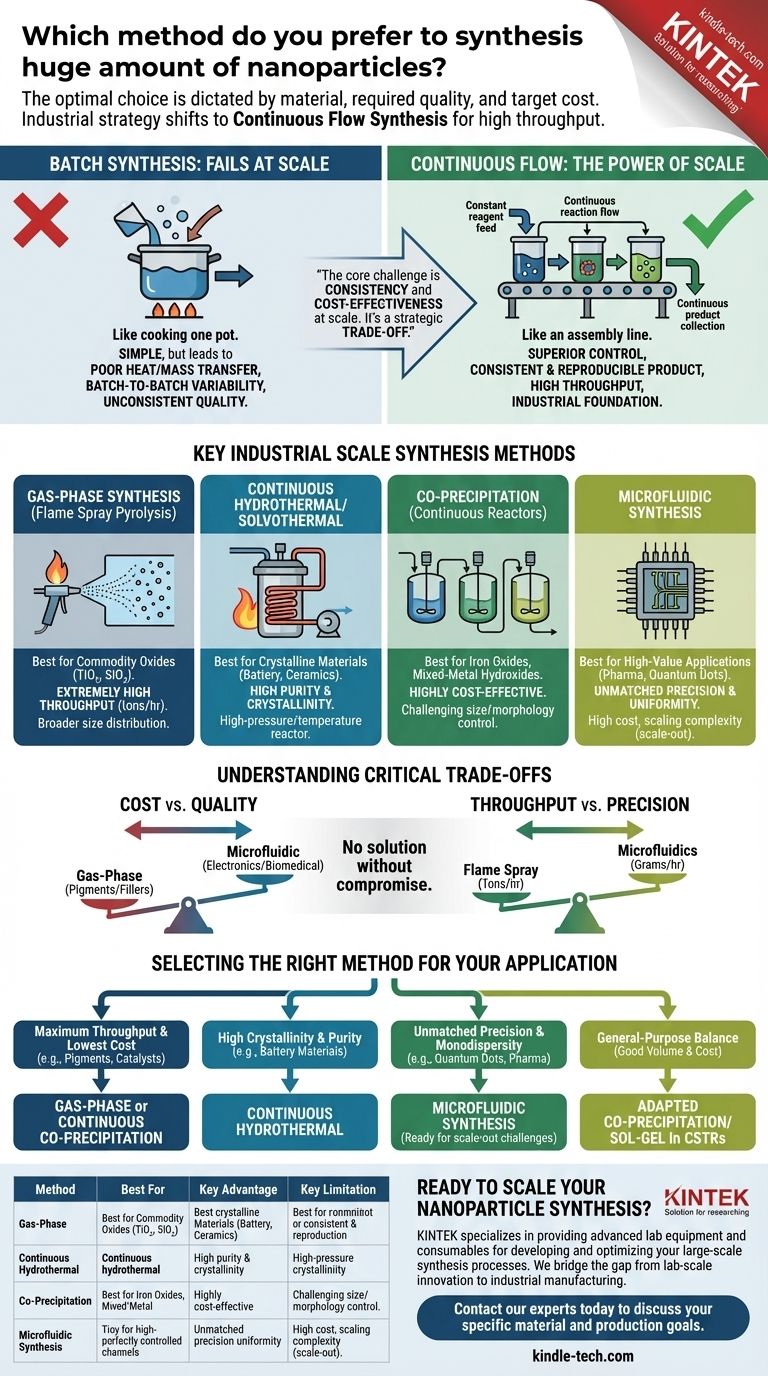

Für die Synthese großer Mengen an Nanopartikeln gibt es keine einzelne „bevorzugte“ Methode, da die optimale Wahl durch das spezifische Material, die erforderliche Qualität und die Zielkosten bestimmt wird. Die vorherrschende Industriestrategie verlagert sich jedoch von traditionellen Batch-Prozessen im Labormaßstab hin zur kontinuierlichen Flusssynthese. Diese Systeme, insbesondere Methoden wie die Gasphasensynthese (z. B. Flammsprühpyrolyse) und die kontinuierliche hydrothermale Synthese, sind speziell für hohen Durchsatz und Konsistenz im großen Maßstab konzipiert.

Die zentrale Herausforderung der großtechnischen Nanopartikelproduktion besteht nicht nur darin, mehr zu produzieren, sondern dies konsistent und kostengünstig zu tun. Die am besten geeignete Methode ist daher ein strategischer Kompromiss zwischen Produktionsvolumen, Partikelpräzision und wirtschaftlicher Rentabilität.

Die grundlegende Unterscheidung: Batch- vs. kontinuierliche Synthese

Um die großtechnische Produktion zu verstehen, müssen Sie zunächst zwischen Batch- und kontinuierlicher Verarbeitung unterscheiden. Dies ist der wichtigste Faktor, der die Skalierbarkeit bestimmt.

Warum die Batch-Synthese im großen Maßstab versagt

Ein Batch-Prozess ist wie das Kochen eines einzelnen Topfes Suppe. Sie geben alle Zutaten hinzu, lassen sie reagieren und sammeln dann das Endprodukt.

Obwohl dies für Laborexperimente einfach ist, bricht dieses Modell bei großen Mengen zusammen. Die Vergrößerung eines Batch-Reaktors führt zu schlechter Wärme- und Stoffübertragung, was zu Temperatur- und Konzentrationsgradienten führt. Dies erzeugt eine erhebliche Variabilität von Charge zu Charge, bei der Nanopartikel aus einem Durchlauf in Größe, Form und Qualität von denen des nächsten abweichen.

Die Kraft des kontinuierlichen Flusses

Die kontinuierliche Flusssynthese ist wie eine Montagelinie. Reagenzien werden ständig in einen Reaktor eingespeist, die Reaktion findet statt, während sie durch ihn fließen, und das Produkt wird kontinuierlich am Ausgang gesammelt.

Dieser Ansatz bietet eine überlegene Kontrolle über Reaktionsbedingungen wie Temperatur, Druck und Mischung an jedem Punkt im Reaktor. Das Ergebnis ist ein hoch konsistentes und reproduzierbares Produkt mit einem deutlich höheren Durchsatz, was es zur Grundlage der industriellen Nanopartikelproduktion macht.

Schlüssel-Synthesemethoden für den industriellen Maßstab

Mehrere Methoden wurden erfolgreich für die kontinuierliche, großtechnische Produktion angepasst. Die Wahl hängt vollständig von der Art der Nanopartikel ab, die Sie produzieren müssen.

Gasphasensynthese (Flammsprühpyrolyse)

Dies ist ein Arbeitspferd für die Herstellung von Oxid-Nanopartikeln wie Titandioxid (TiO₂), Siliziumdioxid (SiO₂) und pyrogenem Aluminiumoxid.

Eine Vorläuferflüssigkeit wird in eine Hochtemperaturflamme gesprüht, wo sie verdampft, zersetzt und im Gasstrom zu Nanopartikeln nukleiert. Sie bietet extrem hohe Produktionsraten (Tonnen pro Stunde), erzeugt aber im Allgemeinen Partikel mit einer breiteren Größenverteilung.

Kontinuierliche hydrothermale/solvothermale Synthese

Diese Methode ist ideal für die Herstellung hochkristalliner Nanopartikel, insbesondere komplexer Metalloxide.

Reagenzien werden gemischt und durch einen beheizten und unter Druck stehenden Reaktor gepumpt, oft unter Verwendung von überkritischem Wasser oder anderen Lösungsmitteln. Die extremen Bedingungen beschleunigen die Reaktion und Kristallisation und liefern hochwertige, hochreine Nanopartikel mit hohem Durchsatz.

Ko-Präzipitation in kontinuierlichen Reaktoren

Die Ko-Präzipitation ist eine einfache und hochgradig kostengünstige Methode, bei der gelöste Salze gemischt werden, um ein unlösliches Produkt auszufällen.

Wenn sie für den kontinuierlichen Fluss unter Verwendung von kontinuierlich gerührten Tankreaktoren (CSTRs) in Reihe angepasst wird, ermöglicht sie die großtechnische Produktion von Materialien wie Eisenoxiden oder gemischten Metallhydroxiden. Obwohl unkompliziert, kann die genaue Kontrolle über Partikelgröße und -morphologie eine Herausforderung darstellen.

Mikrofluidische Synthese

Die Mikrofluidik stellt den Höhepunkt der Präzision dar. Reagenzien werden durch mikroskalige Kanäle gepumpt, wo die Mischung perfekt kontrolliert wird, was zu außergewöhnlich gleichmäßigen (monodispersen) Nanopartikeln führt.

Die Skalierung wird jedoch durch „Scaling-out“ – das Betreiben von Tausenden von Mikroreaktoren parallel – und nicht durch „Scaling-up“ erreicht. Dies kann zu hohen Investitionskosten und technischer Komplexität führen, wodurch sie für hochwertige Anwendungen wie Pharmazeutika oder Quantenpunkte reserviert bleibt.

Die kritischen Kompromisse verstehen

Die Wahl einer großtechnischen Synthesemethode beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keine Lösung ohne Kompromisse.

Kosten vs. Qualität

Die Gasphasensynthese ist oft die günstigste pro Kilogramm und daher ideal für Pigmente und Füllstoffe. Im Gegensatz dazu bietet die mikrofluidische Synthese eine unübertroffene Qualität und Gleichmäßigkeit, jedoch zu deutlich höheren Investitions- und Betriebskosten, geeignet für fortschrittliche Elektronik oder biomedizinische Bildgebungsmittel.

Durchsatz vs. Präzision

Die Flammsprühpyrolyse liefert einen massiven Durchsatz, aber mit weniger Kontrolle über die Partikelgröße. Kontinuierliche hydrothermale Methoden bieten ein gutes Gleichgewicht, während die Mikrofluidik Präzision über das Rohvolumen priorisiert und Gramm bis Kilogramm pro Stunde statt Tonnen produziert.

Materialvielfalt

Keine einzelne Methode funktioniert für alle Materialien. Die Gasphasensynthese zeichnet sich bei einfachen, stabilen Oxiden aus. Hydrothermale Methoden sind vielseitig für eine breite Palette kristalliner anorganischer Materialien. Die Synthese von metallischen Nanopartikeln erfordert oft unterschiedliche Chemikalien, wie die Reduktion von Metallsalzen in kontinuierlichen Durchflussreaktoren.

Die richtige Methode für Ihre Anwendung auswählen

Ihre endgültige Entscheidung muss von Ihrem letztendlichen Ziel geleitet werden. Analysieren Sie den Haupttreiber Ihres Projekts, um den besten Weg nach vorne zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und niedrigsten Kosten liegt (z. B. Pigmente, Füllstoffe, Katalysatoren): Gasphasensynthese wie Flammsprühpyrolyse oder ein kontinuierlicher Ko-Präzipitationsprozess sind Ihre stärksten Kandidaten.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität und Reinheit für Spezialmaterialien liegt (z. B. Batteriematerialien, fortschrittliche Keramiken): Kontinuierliche hydrothermale oder solvothermale Synthese bietet die notwendige Qualität im industriellen Maßstab.

- Wenn Ihr Hauptaugenmerk auf unübertroffener Präzision und Monodispersität liegt (z. B. Quantenpunkte, Medikamentenabgabe, medizinische Diagnostik): Die mikrofluidische Synthese ist die überlegene technische Wahl, aber Sie müssen auf die Herausforderungen des Scaling-out vorbereitet sein.

- Wenn Ihr Hauptaugenmerk auf einem Allzweck-Gleichgewicht aus gutem Volumen und moderaten Kosten liegt: Die Anpassung eines Ko-Präzipitations- oder Sol-Gel-Prozesses innerhalb einer Reihe von kontinuierlich gerührten Tankreaktoren trifft oft den Sweet Spot.

Letztendlich ist die beste Methode diejenige, die zuverlässig und wirtschaftlich Nanopartikel mit den spezifischen Eigenschaften produziert, die Ihre Anwendung erfordert.

Übersichtstabelle:

| Methode | Am besten geeignet für | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Gasphasensynthese | Standardoxide (TiO₂, SiO₂) | Extrem hoher Durchsatz (Tonnen/Stunde) | Breitere Größenverteilung |

| Kontinuierliche Hydrothermalsynthese | Kristalline Materialien (Batterie, Keramik) | Hohe Reinheit & Kristallinität | Hochdruck-/Hochtemperaturreaktor |

| Ko-Präzipitation (kontinuierlich) | Eisenoxide, gemischte Metallhydroxide | Sehr kostengünstig | Herausfordernde Größen-/Morphologiekontrolle |

| Mikrofluidische Synthese | Hochwertige Anwendungen (Pharma, Quantenpunkte) | Unübertroffene Präzision & Gleichmäßigkeit | Hohe Kosten, Komplexität der Skalierung |

Bereit, Ihre Nanopartikelsynthese zu skalieren?

Die Wahl der richtigen Produktionsmethode ist entscheidend, um die Volumen-, Konsistenz- und Kostenziele Ihres Projekts zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die zur Entwicklung und Optimierung Ihrer großtechnischen Syntheseprozesse erforderlich sind.

Unsere Expertise unterstützt eine breite Palette von Techniken, von robusten Gasphasensystemen bis hin zu Präzisions-Mikrofluidikreaktoren. Lassen Sie uns Ihnen helfen, die Lücke von der Laborinnovation zur industriellen Fertigung zu schließen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Material- und Produktionsziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Behälter

Andere fragen auch

- Warum wird PTFE-Draht zum Aufhängen von Metallproben in Biodiesel-Korrosionstests verwendet? Sicherstellung reiner experimenteller Ergebnisse

- Was sind die vier Haupttypen von Sensoren? Ein Leitfaden zu Stromquelle und Signaltyp

- Was sind Legierungen in einfachen Worten? Entdecken Sie die Kraft der Ingenieurwerkstoffe

- Was sind die Vorteile der Verwendung von PTFE-Formen für Epoxidharz-Flammschutzmittel-Proben? Sicherstellung von Hochreinheitsmaterialtests

- Was sind die spezifischen Anwendungen von PTFE in Mikro-Batch-Schlauchströmungssystemen? Verbessern Sie die Reinheit Ihrer mikrofluidischen Reaktionen