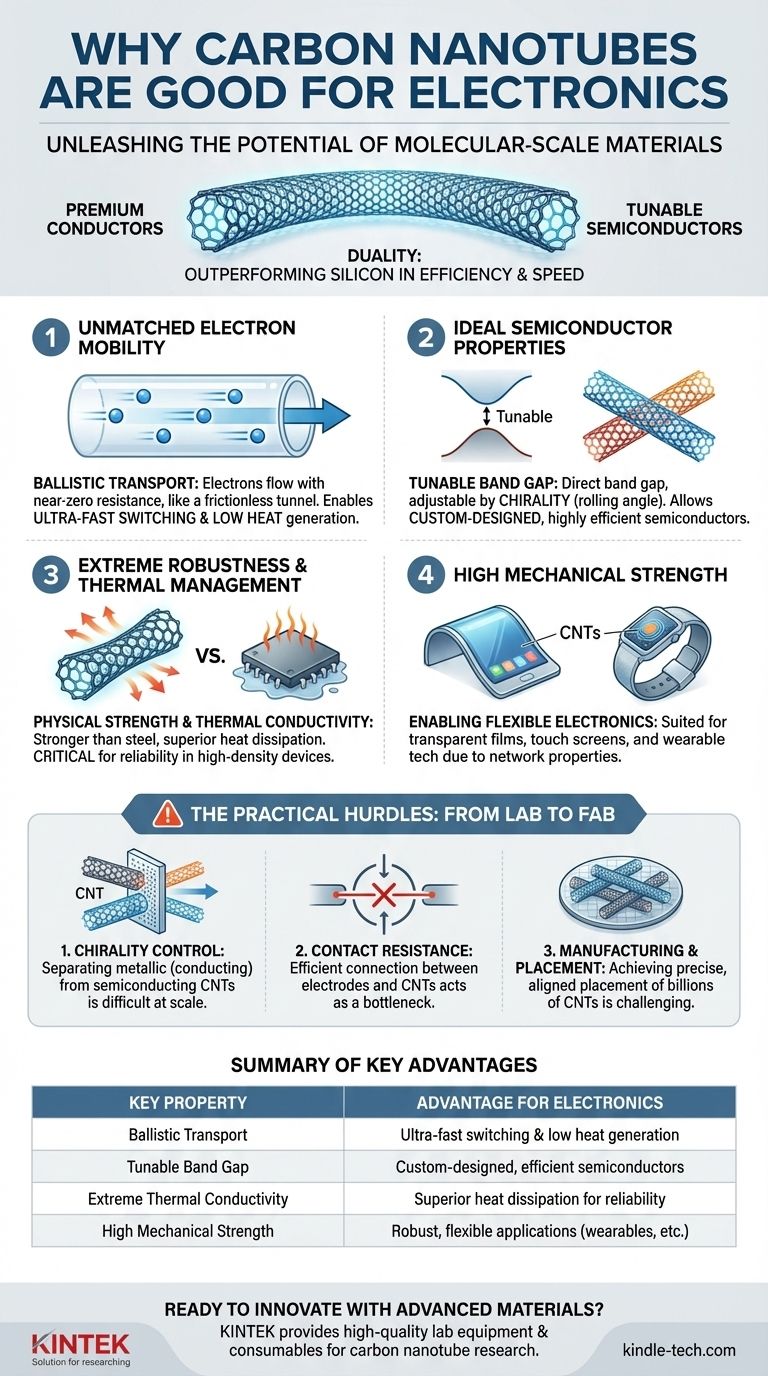

Im Kern sind Kohlenstoffnanoröhren (CNTs) außergewöhnlich für die Elektronik, weil sie die elektrische Hochgeschwindigkeitsleistung von Premium-Leitern mit den abstimmbaren, schaltbaren Eigenschaften von Halbleitern in einem einzigen Material im molekularen Maßstab kombinieren. Diese einzigartige Dualität ermöglicht es ihnen, Silizium bei der Schaffung kleinerer, schnellerer und energieeffizienterer elektronischer Komponenten potenziell zu übertreffen.

Das wahre Versprechen von Kohlenstoffnanoröhren ist nicht nur, dass sie in einem Bereich besser sind als bestehende Materialien; es ist ihr Potenzial, eine völlig neue Klasse von Elektronik zu schaffen, die grundlegend effizienter und leistungsfähiger ist und näher an den physikalischen Grenzen der Berechnung arbeitet.

Warum CNTs die Dominanz von Silizium herausfordern

Seit Jahrzehnten ist Silizium das unbestrittene Fundament der Elektronikindustrie. Doch da Transistoren auf nahezu atomare Größen schrumpfen, nähert sich Silizium seinen physikalischen Grenzen und steht vor Herausforderungen bei der Wärmeentwicklung und Quanteneffekten. CNTs bieten einen Weg nach vorn.

Unübertroffene Elektronenbeweglichkeit

Elektronen bewegen sich durch bestimmte Arten von Kohlenstoffnanoröhren nahezu widerstandslos, ein Phänomen, das als ballistischer Transport bekannt ist. Stellen Sie sich vor, Elektronen fließen durch einen Draht wie Autos im dichten Verkehr, stoßen ständig an Dinge und verlieren Energie. In einem CNT ist es wie ein leerer, reibungsfreier Tunnel.

Diese Eigenschaft bedeutet, dass CNT-basierte Transistoren viel schneller ein- und ausschalten können, während sie deutlich weniger Wärme erzeugen. Dies führt direkt zu höheren Verarbeitungsgeschwindigkeiten und einer besseren Energieeffizienz in Geräten.

Ideale Halbleitereigenschaften

Die Nützlichkeit eines Materials als Halbleiter wird durch seine Bandlücke definiert – eine Energiebarriere, die bestimmt, wie leicht es zwischen einem „Ein“- (leitenden) und einem „Aus“- (isolierenden) Zustand wechseln kann. CNTs haben eine direkte Bandlücke, die für dieses Schalten sehr effizient ist.

Noch wichtiger ist, dass die Bandlücke eines CNTs präzise gesteuert werden kann, basierend auf seiner Chiralität, dem Winkel, in dem die ursprüngliche Graphenschicht „gerollt“ wird, um die Röhre zu bilden. Dies eröffnet die Möglichkeit, Halbleiter für spezifische Anwendungen maßzuschneidern, was mit Silizium nicht möglich ist.

Extreme physikalische und thermische Robustheit

CNTs gehören zu den stärksten Materialien, die je entdeckt wurden, und besitzen eine unglaubliche Zugfestigkeit und Steifigkeit. Sie sind auch ausgezeichnete Wärmeleiter, die Wärme weitaus effektiver ableiten können als Kupfer oder Silizium.

In einem elektronischen Gerät, wo Milliarden von Transistoren auf engstem Raum immense Wärme erzeugen, ist diese Fähigkeit, Wärme zu managen, entscheidend für Zuverlässigkeit und Leistung.

Die praktischen Hürden: Vom Labor zur Fabrik

Obwohl die theoretischen Vorteile von CNTs immens sind, stellt die Übertragung von Laborversuchen in massenproduzierte Unterhaltungselektronik („Fab“) erhebliche technische Herausforderungen dar.

Das Chiralitätskontrollproblem

CNTs können je nach ihrer Chiralität entweder metallisch (immer leitend, wie ein Draht) oder halbleitend sein. Eine Charge synthetisierter CNTs enthält fast immer eine zufällige Mischung beider Typen.

Für den Bau von Transistoren benötigt man rein halbleitende CNTs. Selbst ein einzelnes metallisches CNT am falschen Ort kann einen Kurzschluss verursachen und den Transistor unbrauchbar machen. Die Trennung dieser Typen mit nahezu 100%iger Reinheit im industriellen Maßstab bleibt ein großes Hindernis.

Das Kontaktwiderstandsproblem

Das effiziente Ein- und Ausleiten von Elektrizität in und aus einer molekülkleinen Nanoröhre ist nicht trivial. Die Verbindungsstelle, oder der Kontakt, zwischen der Metallelektrode und dem CNT kann einen erheblichen elektrischen Widerstand erzeugen.

Dieser Widerstand wirkt als Engpass und negiert die Vorteile des schnellen internen Transports des CNTs. Die Überwindung dieses Kontaktwiderstands ist ein Hauptaugenmerk der aktuellen Forschung.

Das Herstellungs- und Platzierungsproblem

Die Siliziumherstellung ist ein ausgereifter, hochpräziser Prozess. Wir können Milliarden identischer Siliziumtransistoren genau dort platzieren, wo wir sie haben wollen. Diese Präzision mit CNTs zu replizieren, ist außerordentlich schwierig.

Die Entwicklung von Methoden zum Wachstum oder zur Abscheidung riesiger Anordnungen perfekt ausgerichteter, gleichmäßig strukturierter CNTs auf einem Wafer ist der Schlüssel zur Erschließung ihres Potenzials für komplexe integrierte Schaltkreise wie CPUs.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der spezifischen Anwendung ist entscheidend für die Bewertung der Machbarkeit von Kohlenstoffnanoröhren. Ihre aktuellen Stärken eignen sich am besten für bestimmte Bereiche, in denen ihre einzigartigen Eigenschaften die Herstellungsherausforderungen überwiegen.

- Wenn Ihr Hauptaugenmerk auf Prozessoren der nächsten Generation liegt: Das Ziel ist der Ersatz von Siliziumkanälen in Transistoren (CNTFETs), um höhere Geschwindigkeiten und Effizienz zu erreichen, aber dies steht vor den größten Chiralitäts- und Platzierungshürden.

- Wenn Ihr Hauptaugenmerk auf flexibler oder transparenter Elektronik liegt: CNTs sind ein führender Kandidat für die Herstellung transparenter leitfähiger Filme für Touchscreens und flexible Displays, da ihre Netzwerkeigenschaften fehlerverzeihender sind als die für Transistoren erforderliche Reinheit.

- Wenn Ihr Hauptaugenmerk auf Hochfrequenzkommunikation liegt: Die außergewöhnliche Ladungsträgermobilität in CNTs macht sie ideal für Hochfrequenzgeräte (RF), die mit Geschwindigkeiten arbeiten, die weit über die Fähigkeiten von Silizium hinausgehen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Sensoren liegt: Das hohe Oberflächen-Volumen-Verhältnis von CNTs macht sie extrem empfindlich gegenüber ihrer chemischen Umgebung und ermöglicht die Schaffung hochspezifischer und reaktionsschneller molekularer Sensoren.

Letztendlich stellen Kohlenstoffnanoröhren eine grundlegende Verschiebung in der Art und Weise dar, wie wir elektronische Geräte von Molekül zu Molekül aufbauen können.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Vorteil für die Elektronik |

|---|---|

| Ballistischer Transport | Elektronen fließen mit nahezu null Widerstand, was ultraschnelles Schalten und geringe Wärmeentwicklung ermöglicht. |

| Abstimmbare Bandlücke | Direkte, chiralitätsabhängige Bandlücke ermöglicht maßgeschneiderte, hocheffiziente Halbleiter. |

| Extreme Wärmeleitfähigkeit | Überlegene Wärmeableitung verbessert die Zuverlässigkeit und Leistung von Geräten bei hohen Dichten. |

| Hohe mechanische Festigkeit | Ermöglicht robuste, flexible elektronische Anwendungen wie Wearables und transparente Displays. |

Bereit zu entdecken, wie fortschrittliche Materialien Ihre nächste Innovation vorantreiben können?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die Spitzenforschung im Bereich Materialien benötigt werden, einschließlich der Entwicklung von Kohlenstoffnanoröhren-basierter Elektronik. Unsere Produkte unterstützen die präzise Synthese und Analyse, die zur Überwindung der Herausforderungen der Chiralitätskontrolle und Fertigung erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihnen helfen können, die Grenzen der elektronischen Leistung zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- Bornitrid (BN) Keramikrohr

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Zentrifugenröhrchen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Was ist die Funktion des Keramikrohrs in einem DBD-Plasmaschlauch? Verbesserung der Stabilität für die Behandlung empfindlicher Materialien

- Wofür werden Keramikrohre verwendet? Unerlässlich für extreme Hitze, Isolierung & Reinheit

- Warum wird Bornitrid in RRDEs verwendet? Erhöhen Sie die Präzision mit überlegenem Isolier- und Schutzmaterial

- Was sind die Nachteile des Hartlötens? Verständnis der wichtigsten Einschränkungen und Kompromisse.