Die hohen Kosten einer Fertigungsform spiegeln direkt wider, was sie ist: ein kundenspezifisches, hochpräzises Stück Industriemaschine. Ihr Preis gilt nicht für einen einfachen Metallblock, sondern für die immense Menge an Fachwissen, fortschrittlicher Bearbeitungszeit und hochwertigen Materialien, die erforderlich sind, um ein Werkzeug zu schaffen, das in der Lage ist, Tausende oder Millionen identischer Teile mit extremer Genauigkeit und Geschwindigkeit herzustellen.

Der Preis einer Form kann schockierend sein, bis Sie Ihre Perspektive ändern. Sie kaufen kein Teil; Sie beauftragen eine langlebige, kundenspezifisch entwickelte Maschine, deren einziger Zweck es ist, Ihr Design perfekt und effizient in großem Maßstab zu replizieren. Die Kosten sind eine Investition in die Fertigungskapazität, keine einfache Ausgabe.

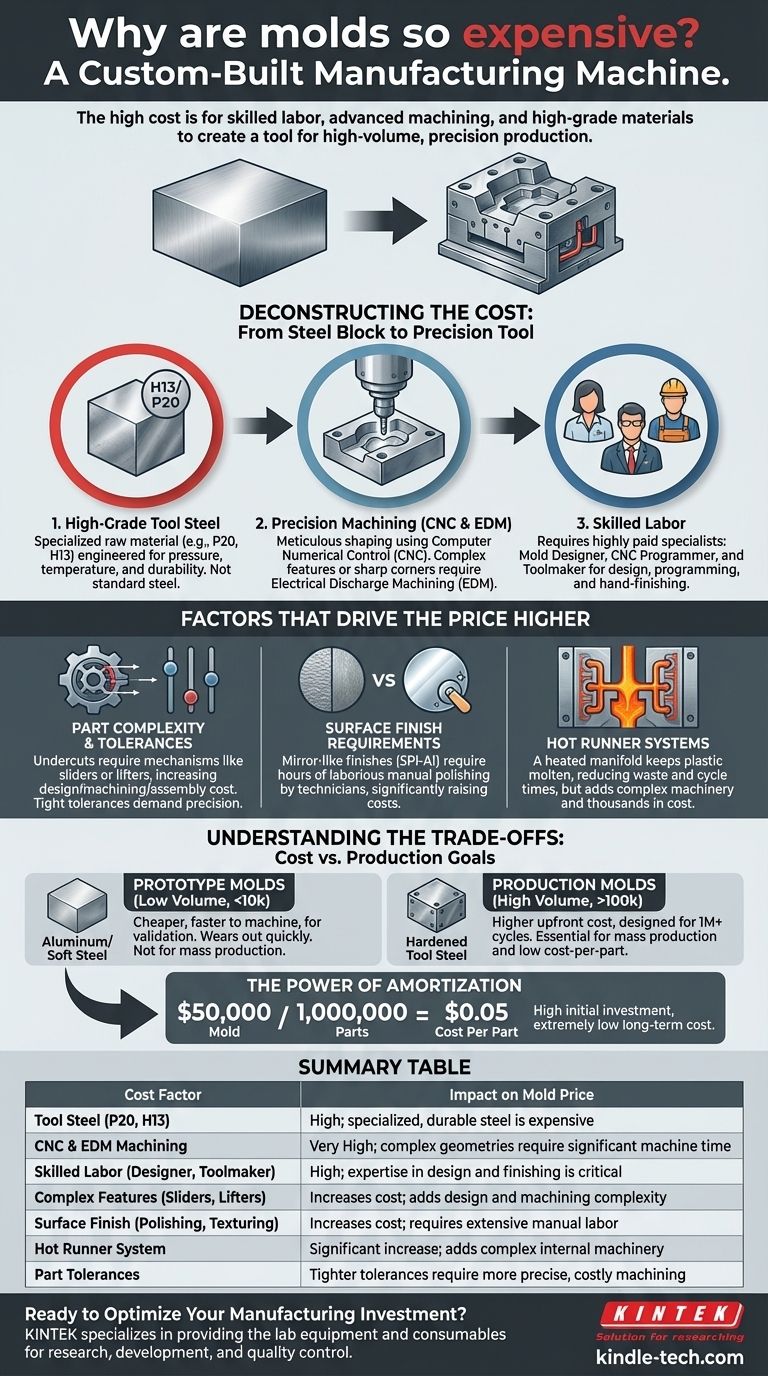

Aufschlüsselung der Kosten: Vom Stahlblock zum Präzisionswerkzeug

Eine Form beginnt als Block aus Spezialstahl und wird durch eine Reihe teurer, zeitaufwändiger Prozesse umgewandelt. Jeder Schritt erhöht die Kosten erheblich, ist aber für die Herstellung eines zuverlässigen Produktionswerkzeugs unerlässlich.

Das Fundament: Hochwertiger Werkzeugstahl

Das Rohmaterial selbst ist ein wesentlicher Kostenfaktor. Formen werden nicht aus gewöhnlichem, kostengünstigem Stahl hergestellt. Sie werden aus hochwertigem Werkzeugstahl wie P20 oder H13 gefertigt.

Dieser Spezialstahl ist so konstruiert, dass er dem enormen Druck und den hohen Temperaturen des Spritzgießprozesses über Hunderttausende von Zyklen standhält, ohne sich zu verformen oder zu verschleißen. Gehärtete Werkzeugstähle wie H13, die für Millionenauflagen verwendet werden, sind noch teurer und deutlich schwieriger zu bearbeiten, was die Kosten weiter erhöht.

Der Kernprozess: Präzisionsbearbeitung

Dies ist der größte Kostentreiber. Der Stahlblock wird akribisch mit CNC-Bearbeitung (Computer Numerical Control) geformt. Ein computergesteuerter Fräser schneidet die Kavität – den Negativraum Ihres Teils – aus dem massiven Block heraus.

Je komplexer die Geometrie Ihres Teils ist, desto mehr Bearbeitungszeit wird benötigt. Merkmale wie feine Details, tiefe Rippen oder gekrümmte Oberflächen erfordern längere, komplexere Bearbeitungspfade. Für scharfe Innenkanten oder Merkmale, die ein Fräswerkzeug physisch nicht erreichen kann, wird ein noch spezialisierteres Verfahren namens Funkenerosion (EDM) eingesetzt, das langsamer ist und zusätzliche Kosten verursacht.

Das menschliche Element: Qualifizierte Arbeitskräfte und Design

Die Herstellung einer Form erfordert ein Team hochbezahlter Spezialisten. Es beginnt mit einem Formenkonstrukteur, einem Ingenieur, der Ihr Teiledesign in eine funktionale Form übersetzt und Dinge wie Materialfluss, Kühlkanäle und Teileauswerfung plant.

Anschließend erstellt ein CNC-Programmierer die komplexen Werkzeugwege für die Maschine, und ein qualifizierter Werkzeugmacher überwacht den gesamten Prozess, von der Maschineneinrichtung bis zur Endmontage und manuellen Nachbearbeitung. Die Stunden dieser Experten sind ein wesentlicher Bestandteil der Endrechnung.

Faktoren, die den Preis in die Höhe treiben

Über den grundlegenden Herstellungsprozess hinaus können bestimmte Merkmale Ihres Teiledesigns die Komplexität und die Kosten der Form dramatisch erhöhen.

Teilekomplexität und Toleranzen

Wenn Ihr Teil Unterschneidungen aufweist – Merkmale, die verhindern, dass es direkt aus der Form gezogen werden kann –, muss die Form komplexe Mechanismen enthalten. Dies können Schieber (seitliche Bewegungen) oder Lifter sein, die vor dem Einspritzen in Position gebracht und dann zurückgezogen werden, damit das Teil ausgeworfen werden kann. Diese erhöhen die Design-, Bearbeitungs- und Montagekosten erheblich.

Ebenso erfordern anspruchsvolle enge Toleranzen, dass die Form mit extremer Präzision bearbeitet wird, was sorgfältigere Einstellungen, langsamere Bearbeitungsgeschwindigkeiten und strengere Qualitätskontrollen erfordert, was alles die Kosten erhöht.

Anforderungen an die Oberflächengüte

Die Oberfläche Ihres Kunststoffteils ist eine exakte Kopie der Oberfläche in der Formkavität. Eine standardmäßige, nach der Bearbeitung belassene Oberfläche ist die günstigste Option.

Wenn Sie jedoch eine texturierte oder hochglanzpolierte, spiegelähnliche Oberfläche (ein SPI-A1-Standard) benötigen, steigen die Kosten dramatisch. Dieses Finish wird durch stundenlange mühsame, manuelle Handpolitur durch einen hochqualifizierten Techniker erreicht.

Heißkanalsysteme

Eine Form benötigt einen Weg, um geschmolzenen Kunststoff in die Kavität zu leiten. Ein einfaches Kaltkanalsystem ist ein einfacher Kanal, der mit dem Teil erstarrt und als Abfall ausgeworfen wird.

Ein Heißkanalsystem ist ein beheizter Verteiler, der den Kunststoff bis zum Teil flüssig hält. Dies eliminiert Abfall und kann die Zykluszeiten verkürzen, ist aber im Wesentlichen eine komplexe Maschine, die in Ihrer Form eingebaut ist und die anfänglichen Kosten um Tausende oder Zehntausende von Dollar erhöht.

Die Abwägungen verstehen: Kosten vs. Produktionsziele

Der häufigste Fehler besteht darin, bei der Formqualität Abstriche zu machen, um die anfängliche Investition zu sparen. Dieser Ansatz führt fast immer zu höheren Kosten und Produktionsproblemen zu einem späteren Zeitpunkt.

Der Mythos der „billigen“ Form

Eine schlecht gefertigte, „billige“ Form ist ein Risiko. Sie kann vorzeitig verschleißen, Teile mit Defekten wie Graten oder Einfallstellen produzieren und erfordert häufige Ausfallzeiten für Wartungsarbeiten. Die Kosten für verlorene Produktionszeit und fehlerhafte Teile übersteigen die anfänglichen Einsparungen schnell.

Prototypenformen vs. Produktionsformen

Für Kleinserien (typischerweise unter 10.000 Stück) können Sie eine Form aus weicherem Stahl oder sogar hochwertigem Aluminium verwenden. Diese Materialien sind billiger und schneller zu bearbeiten, was zu deutlich geringeren Anschaffungskosten führt. Sie verschleißen jedoch schnell und sind nicht für die Massenproduktion geeignet.

Eine Produktionsform aus gehärtetem Werkzeugstahl (wie H13) kostet erheblich mehr, ist aber für über 1.000.000 Zyklen ausgelegt. Die Wahl hängt vollständig von Ihrer Produktionsprognose ab.

Die Macht der Amortisation

Die hohen Anfangskosten einer Produktionsform werden vernachlässigbar, wenn sie auf eine große Stückzahl verteilt werden. Eine 50.000-Dollar-Form, die eine Million Teile produziert, erhöht die Kosten jedes einzelnen Teils nur um 0,05 $. Dies ist das grundlegende ökonomische Prinzip des Spritzgießens: hohe Anfangsinvestition bei extrem niedrigen Kosten pro Teil.

Die richtige Wahl für Ihr Projekt treffen

Die richtige Formenstrategie hängt vollständig von Ihren Produktionszielen ab. Eine angemessene Vorabinvestition ist entscheidend für den Erfolg.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Validierung kleiner Stückzahlen (<10.000 Einheiten) liegt: Ziehen Sie eine Form aus weicherem Stahl oder Aluminium in Betracht, um Ihre anfängliche Investition zu minimieren, während Sie Ihr Design validieren.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und den niedrigsten Stückkosten (>100.000 Einheiten) liegt: Investieren Sie in eine hochwertige, mehrkavitätige Form aus gehärtetem Stahl, möglicherweise mit einem Heißkanalsystem, um die Effizienz und Langlebigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Kostenbalance für mittlere Stückzahlen (10.000–100.000 Einheiten) liegt: Eine Ein-Kavitäten-Form aus P20-Werkzeugstahl ist das Arbeitspferd der Industrie und bietet eine zuverlässige und kostengünstige Lösung für die meisten Anwendungen.

Zu verstehen, dass eine Form ein langfristiges Fertigungsgut und keine einmalige Ausgabe ist, ist der Schlüssel zu einer soliden Investition in die Zukunft Ihres Produkts.

Zusammenfassungstabelle:

| Kostenfaktor | Auswirkung auf den Formpreis |

|---|---|

| Werkzeugstahl (P20, H13) | Hoch; spezialisierter, langlebiger Stahl ist teuer |

| CNC- & EDM-Bearbeitung | Sehr hoch; komplexe Geometrien erfordern erhebliche Maschinenlaufzeit |

| Qualifizierte Arbeitskräfte (Konstrukteur, Werkzeugmacher) | Hoch; Fachwissen in Design und Veredelung ist entscheidend |

| Komplexe Merkmale (Schieber, Lifter) | Erhöht die Kosten; fügt Design- und Bearbeitungskomplexität hinzu |

| Oberflächengüte (Polieren, Texturieren) | Erhöht die Kosten; erfordert umfangreiche manuelle Arbeit |

| Heißkanalsystem | Erhebliche Steigerung; fügt komplexe interne Maschinen hinzu |

| Teiletoleranzen | Engere Toleranzen erfordern präzisere, teurere Bearbeitung |

Bereit, Ihre Fertigungsinvestition zu optimieren?

Die Navigation durch Formkosten und -spezifikationen ist komplex. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für Forschung, Entwicklung und Qualitätskontrolle in Fertigungsprozessen erforderlich sind. Ob Sie Prototypen erstellen oder die Produktion skalieren, die richtigen Werkzeuge sind entscheidend für den Erfolg.

Lassen Sie uns Ihnen helfen, Ihr Labor für Effizienz und Präzision auszustatten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihr Projekt vom Konzept bis zum Endprodukt unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Infrarot-Pressform für Laboranwendungen ohne Entformung

- Kupferschaum

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Rührstäbchen-Rückgewinnungsstange

- Hochleistungs-Laborhomogenisator für Pharma, Kosmetik und Lebensmittel F&E

Andere fragen auch

- Was ist eine Pressmatrize? Das Präzisionswerkzeug zur Formung von Pulver zu festen Pellets

- Warum wird eine Kaltisostatische Presse (CIP) für NaSICON benötigt? Maximale Grünrohdichte und Ionenleitfähigkeit erreichen

- Wofür werden Formen verwendet? Erschließen Sie die Massenproduktion von Präzisionsteilen

- Wie arbeiten Stahlformen und hydraulische Ausrüstung für die Hochdichtungsformgebung zusammen? Optimieren Sie die Vorbereitung von WC/Cu FGM-Grünlingen

- Wie verbessert eine Heißisostatische Presse (HIP) die Verdichtung von W-Cu? Erreichen Sie nahezu theoretische Dichte durch hohen Druck