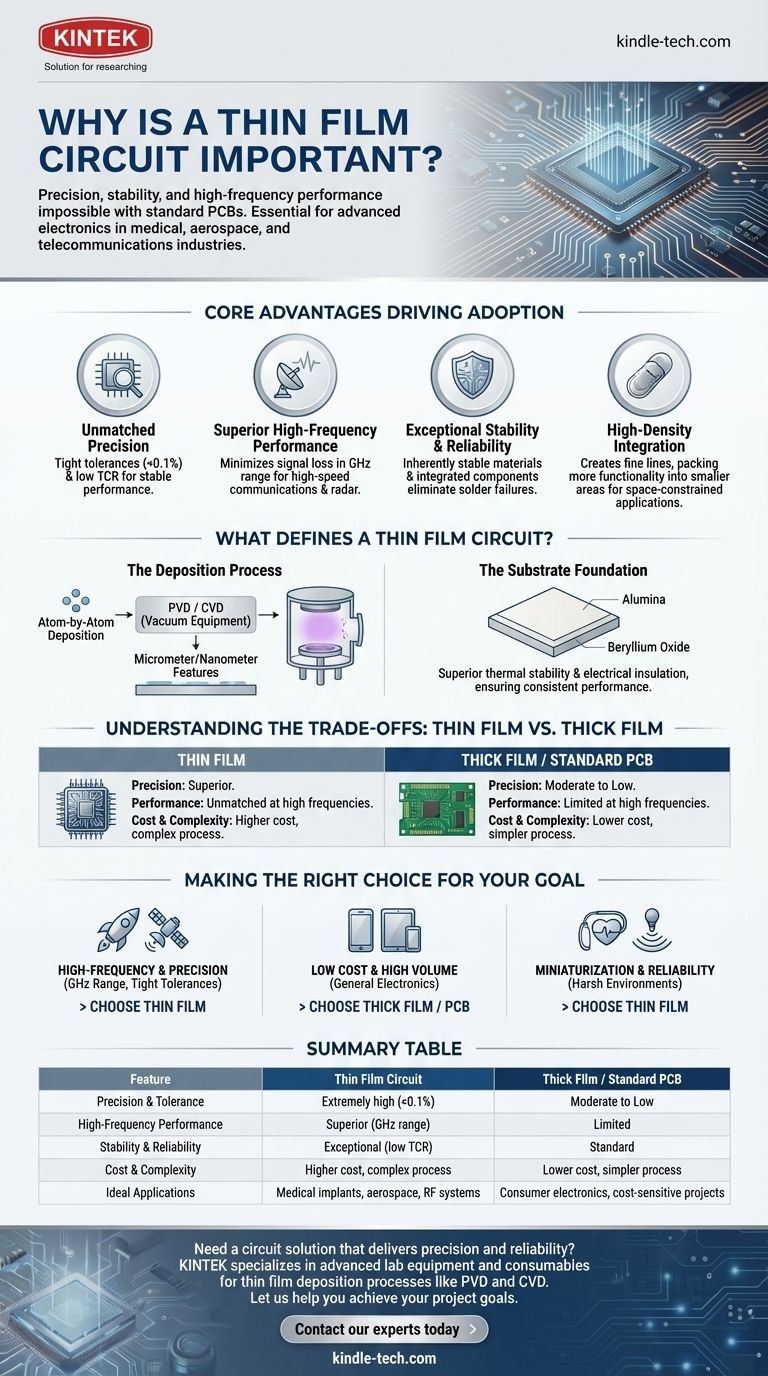

Dünnschichtschaltungen sind wichtig, weil sie ein Maß an Präzision, Stabilität und Hochfrequenzleistung bieten, das mit Standard-Leiterplatten oder sogar Dickschichttechnologie nicht zu erreichen ist. Ihr Herstellungsprozess, bei dem Materialien Atom für Atom im Vakuum abgeschieden werden, ermöglicht die Schaffung extrem kleiner und hochpräziser Komponenten, die für fortschrittliche Elektronik in der Medizin-, Luft- und Raumfahrt- sowie Telekommunikationsindustrie unerlässlich sind.

Während die Standard-Schaltungsfertigung für die meisten Unterhaltungselektronik ausreichend ist, versagt sie bei Anwendungen, die extreme Präzision und Zuverlässigkeit erfordern. Die Dünnschichttechnologie schließt diese kritische Lücke und ermöglicht die leistungsstarken, miniaturisierten Geräte, die unsere fortschrittlichsten Systeme antreiben.

Was definiert eine Dünnschichtschaltung?

Die Bedeutung von Dünnschichtschaltungen ergibt sich direkt aus ihrer Herstellung. Im Gegensatz zu einer Standard-Leiterplatte, bei der Komponenten aufgelötet werden, oder Dickschichtschaltungen, bei denen Pasten im Siebdruckverfahren aufgetragen werden, werden Dünnschichtschaltungen Schicht für Schicht auf einem stabilen Substrat aufgebaut.

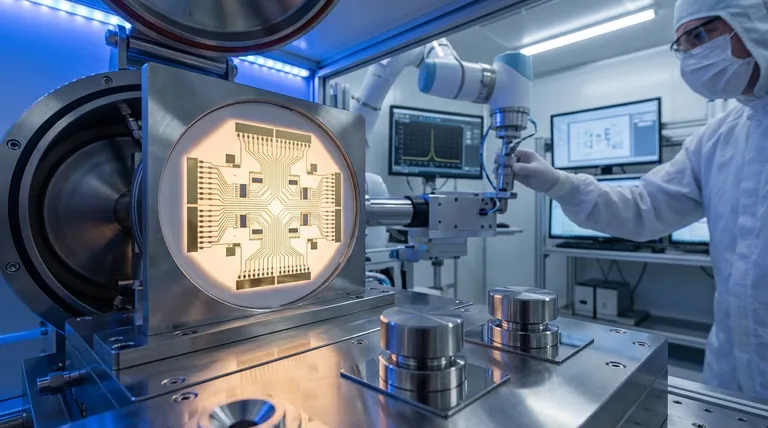

Der Abscheidungsprozess

Der Kern dieser Technologie ist der Abscheidungsprozess, oft physikalische Gasphasenabscheidung (PVD) oder chemische Gasphasenabscheidung (CVD). Diese Methoden, die eine hochentwickelte Vakuumausrüstung erfordern, scheiden extrem dünne Schichten aus leitfähigem, resistivem oder isolierendem Material auf einem Substrat ab.

Dieser sorgfältige Prozess ermöglicht Leiterbahnen und Komponenten mit Merkmalen, die in Mikrometern oder sogar Nanometern gemessen werden, und bietet ein Maß an Kontrolle, das um Größenordnungen größer ist als bei anderen Methoden.

Die Substratgrundlage

Dünnschichtschaltungen werden typischerweise auf Keramiksubstraten wie Aluminiumoxid oder Berylliumoxid aufgebaut. Diese Materialien bieten eine überlegene thermische Stabilität und elektrische Isolation im Vergleich zum FR-4-Material, das in Standard-Leiterplatten verwendet wird.

Diese stabile Grundlage gewährleistet, dass die Leistung der Schaltung über einen weiten Bereich von Temperaturen und Betriebsbedingungen konstant bleibt.

Wesentliche Vorteile, die die Akzeptanz vorantreiben

Der einzigartige Herstellungsprozess verleiht Dünnschichtschaltungen vier entscheidende Vorteile, die sie für bestimmte Anwendungen unverzichtbar machen.

Unübertroffene Komponentenpräzision

Die Dünnschichtabscheidung kann Widerstände und Kondensatoren mit extrem engen Toleranzen (oft unter 0,1 %) und einem sehr niedrigen Temperaturkoeffizienten des Widerstands (TCR) erzeugen. Dies bedeutet, dass sich ihre elektrischen Werte mit der Temperatur nur sehr wenig ändern, was eine stabile Leistung gewährleistet.

Überragende Hochfrequenzleistung

Bei HF- und Mikrowellenfrequenzen (GHz-Bereich) minimieren die präzise Geometrie und die glatten Oberflächen von Dünnschichtleitern Signalverluste und unvorhersehbares elektrisches Verhalten (Parasitics). Dies macht sie unerlässlich für Hochgeschwindigkeitskommunikation, Radar- und Satellitensysteme.

Außergewöhnliche Stabilität und Zuverlässigkeit

Die verwendeten Materialien, wie Tantalnitrid für Widerstände, sind von Natur aus stabil und robust. Die integrierte Natur der Schaltung – bei der die Komponenten Teil des Substrats selbst sind – eliminiert Lötstellen, einen häufigen Fehlerpunkt in der konventionellen Elektronik.

Integration mit hoher Dichte

Die Fähigkeit, außergewöhnlich feine Linien und Abstände zu erzeugen, ermöglicht es Ingenieuren, mehr Funktionalität auf einer viel kleineren physischen Fläche unterzubringen. Diese Miniaturisierung ist entscheidend für implantierbare medizinische Geräte, kompakte Sensormodule und andere platzbeschränkte Anwendungen.

Die Kompromisse verstehen: Dünnschicht vs. Dickschicht

Um wirklich zu verstehen, warum Dünnschicht wichtig ist, ist es hilfreich, sie mit ihrer nächsten Alternative, der Dickschichttechnologie, zu vergleichen.

Präzision vs. Kosten

Dünnschicht bietet überlegene Präzision zu höheren Kosten. Die erforderliche Vakuumabscheidungsanlage und Reinraumumgebung sind teuer.

Dickschicht, die ein einfacheres Siebdruckverfahren verwendet, ist deutlich billiger und ideal für Anwendungen, bei denen die Kosten ein Hauptfaktor sind und keine ultrahohe Präzision erforderlich ist.

Leistung vs. Einfachheit

Die Leistung von Dünnschichtschaltungen bei hohen Frequenzen ist unübertroffen. Der Herstellungsprozess ist jedoch komplex.

Die Dickschichtfertigung ist ein viel einfacherer Prozess mit höherem Durchsatz, kann aber die feinen Merkmale oder Leistungsmerkmale, die für anspruchsvolle HF- oder optische Anwendungen erforderlich sind, nicht erreichen.

Belastbarkeit

In einigen Fällen können die dickeren leitfähigen Schichten von Dickschichtschaltungen höhere Ströme verarbeiten als ihre Dünnschicht-Pendants, obwohl dies ein verallgemeinerter Kompromiss ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schaltungsfertigungsmethode hängt vollständig von den technischen und kommerziellen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Hochfrequenzleistung und Präzision liegt: Dünnschicht ist die einzig praktikable Wahl für Anwendungen im GHz-Bereich oder solche, die enge Komponententoleranzen erfordern.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten und hohen Stückzahlen für allgemeine Elektronik liegt: Standard-Leiterplatten oder Dickschichttechnologie bieten eine wirtschaftlichere und praktischere Lösung.

- Wenn Ihr Hauptaugenmerk auf Miniaturisierung und Zuverlässigkeit in rauen Umgebungen liegt: Die Stabilität und die hohe Dichtefähigkeit von Dünnschicht machen sie zur überlegenen Option für medizinische, Luft- und Raumfahrt- sowie militärische Hardware.

Indem Sie diese grundlegenden Unterschiede verstehen, können Sie die Technologie auswählen, die die erforderliche Leistung bietet, ohne Ihre Lösung zu überentwickeln.

Zusammenfassungstabelle:

| Merkmal | Dünnschichtschaltung | Dickschicht / Standard-Leiterplatte |

|---|---|---|

| Präzision & Toleranz | Extrem hoch (<0,1%) | Mäßig bis niedrig |

| Hochfrequenzleistung | Überragend (GHz-Bereich) | Begrenzt |

| Stabilität & Zuverlässigkeit | Außergewöhnlich (niedriger TCR) | Standard |

| Kosten & Komplexität | Höhere Kosten, komplexer Prozess | Niedrigere Kosten, einfacherer Prozess |

| Ideale Anwendungen | Medizinische Implantate, Luft- und Raumfahrt, HF-Systeme | Unterhaltungselektronik, kostensensible Projekte |

Benötigen Sie eine Schaltungslösung, die Präzision und Zuverlässigkeit für anspruchsvolle Umgebungen bietet? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Dünnschichtabscheidungsprozesse wie PVD und CVD. Unser Fachwissen unterstützt die Entwicklung hochleistungsfähiger Schaltungen für die Medizin-, Luft- und Raumfahrt- sowie Telekommunikationsindustrie. Lassen Sie uns Ihnen helfen, Ihre Projektziele mit Technologie zu erreichen, die den höchsten Standards entspricht. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Infrarot-Pressform für Laboranwendungen ohne Entformung

- Kleine Labor-Gummi-Kalandriermaschine

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Platin-Hilfselektrode für Laboranwendungen

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

Andere fragen auch

- Welche Gleichung verwenden Sie, um die zum Schmelzen einer Probe erforderliche Wärme zu berechnen? Meistern Sie die Schmelzwärmeformel

- Was ist der Zweck der Verwendung einer Form beim Pelletpressen zur Vorbereitung von Katalysatortestproben? Sicherstellung der Datenkonsistenz

- Wie können wir Kunststoff nachhaltiger gestalten? Ein strategischer Leitfaden für Recycling, Biokunststoffe und Reduzierung

- Welche technischen Eigenschaften sind für Spezialdruckformen erforderlich, die bei der Verdichtung von Li10GeP2S12 verwendet werden? Expertentipps

- Welche Rolle spielt eine hochfeste Graphitform beim Vakuum-Heißpressen von ZnS? Erzielung optischer Präzision