Kurz gesagt, ein Katalysator ist aus zwei Hauptgründen für die Pyrolyse von entscheidender Bedeutung: Er verbessert die Qualität des Endölprodukts erheblich und macht den gesamten Umwandlungsprozess effizienter. Durch die selektive Steuerung chemischer Reaktionen ermöglicht ein Katalysator die Herstellung eines wertvolleren, stabileren Öls, das leichter zu Kraftstoffen aufgerüstet werden kann, oft bei gleichzeitiger Reduzierung der für den Prozess benötigten Energie.

Die Kernfunktion eines Katalysators besteht darin, die Pyrolyse von einer groben thermischen Zersetzung in eine präzisere chemische Umwandlung zu überführen. Er fungiert als Kontrollmechanismus, der den Abbau von Materialien wie Kunststoff oder Biomasse hin zu einem höherwertigen, gleichmäßigeren Endprodukt lenkt und gleichzeitig oft die erforderliche Betriebstemperatur senkt.

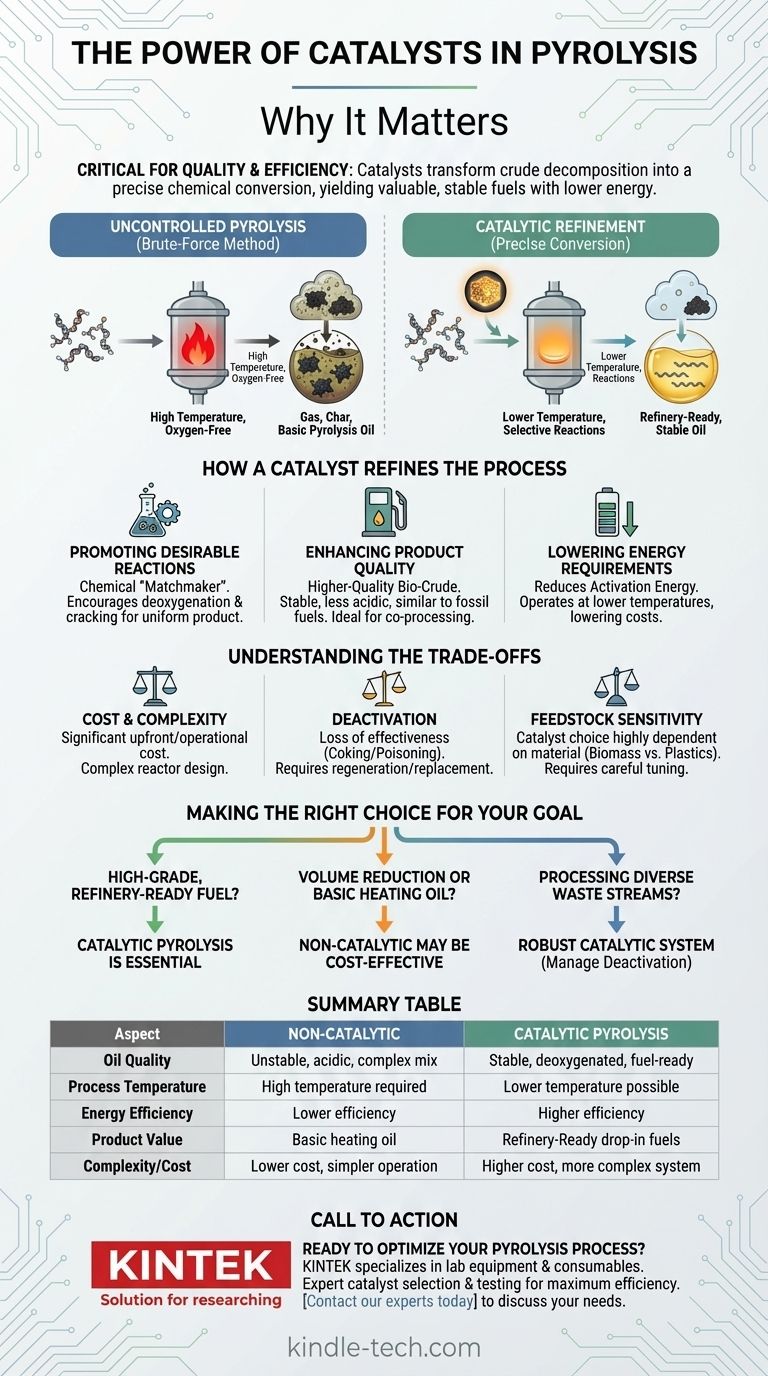

Das Problem der unkontrollierten Pyrolyse

Die Standard-, nicht-katalytische Pyrolyse ist im Wesentlichen eine Brachialmethode. Sie nutzt hohe Hitze in einer sauerstofffreien Umgebung, um große, komplexe Moleküle (wie Kunststoffe oder Biomasse) in eine Mischung aus Gas, einem festen Koks und einer Flüssigkeit, dem sogenannten Pyrolyseöl, zu zerlegen.

Dieses basische Pyrolyseöl ist oft eine komplexe, instabile Mischung aus Hunderten verschiedener chemischer Verbindungen. Es kann sauer sein, hohe Sauerstoffgehalte aufweisen und mit der Zeit polymerisieren (eindicken), was Lagerung, Transport und Raffination erschwert.

Wie ein Katalysator den Prozess verfeinert

Die Einführung eines Katalysators in den Reaktor verändert die chemischen Wege der Zersetzung grundlegend. Er bietet eine aktive Oberfläche, die beeinflusst, welche Bindungen brechen und welche neuen Moleküle entstehen.

Förderung erwünschter chemischer Reaktionen

Ein Katalysator wirkt als chemischer „Vermittler“ und fördert spezifische, vorteilhaftere Reaktionen. Er kann beispielsweise die Entfernung von Sauerstoffatomen (Deoxygenierung) oder das Cracken von langkettigen Kohlenwasserstoffen in die für Benzin und Diesel typischen kürzeren Ketten fördern. Diese Selektivität ist der Schlüssel zur Schaffung eines gleichmäßigeren und wertvolleren Produkts.

Verbesserung der Produktqualität und des Werts

Das direkte Ergebnis dieser selektiven Chemie ist ein hochwertigeres Bio-Rohöl oder Pyrolyseöl. Dieses Öl ist stabiler, weniger sauer und seine molekulare Zusammensetzung ähnelt der konventioneller fossiler Brennstoffe viel stärker. Dies macht es zu einem besseren Kandidaten für die Mitverarbeitung in bestehenden Raffinerien zur Herstellung von Drop-in-Kraftstoffen – Kraftstoffe, die chemisch von ihren erdölbasierten Gegenstücken nicht zu unterscheiden sind.

Senkung des Energiebedarfs des Prozesses

Katalysatoren wirken, indem sie die für das Eintreten einer chemischen Reaktion erforderliche Aktivierungsenergie senken. Im Kontext der Pyrolyse bedeutet dies oft, dass der Prozess effektiv bei einer niedrigeren Temperatur durchgeführt werden kann. Die Senkung der Betriebstemperatur führt direkt zu einem geringeren Energieverbrauch, was die Betriebskosten senkt und die Konstruktion des Reaktorsystems vereinfacht.

Die Abwägungen verstehen

Obwohl Katalysatoren erhebliche Vorteile bieten, sind sie keine „Gratisleistung“. Die Implementierung eines katalytischen Prozesses bringt eigene Herausforderungen mit sich.

Kosten und Komplexität von Katalysatoren

Katalysatoren, insbesondere solche, die spezielle Mineralien (wie Zeolithe) oder Edelmetalle verwenden, stellen erhebliche Vorab- und Betriebskosten dar. Auch die Konstruktion des Reaktors muss komplexer sein, um einen ordnungsgemäßen Kontakt zwischen dem Einsatzstoffdampf und dem Katalysator zu gewährleisten.

Katalysatordesaktivierung

Mit der Zeit können Katalysatoren ihre Wirksamkeit verlieren. Dieser als Desaktivierung bezeichnete Prozess kann durch Kohlenstoffablagerungen (Verkokung) auf der Oberfläche des Katalysators oder durch Vergiftung durch Verunreinigungen im Einsatzstoff, wie Chlor aus PVC-Kunststoff oder Schwefel, verursacht werden. Ein desaktivierter Katalysator muss regeneriert oder ersetzt werden, was Kosten und Betriebsunterbrechungen verursacht.

Empfindlichkeit des Einsatzmaterials

Die Wahl des Katalysators ist nicht universell; sie hängt stark von dem zu verarbeitenden Material ab. Ein Katalysator, der für die Umwandlung von Holzspänen in Biokraftstoff optimiert ist, unterscheidet sich von einem, der für die Umwandlung von gemischten Kunststoffabfällen in Öl entwickelt wurde. Dies erfordert eine sorgfältige Abstimmung und Auswahl, basierend auf dem spezifischen Einsatzmaterial und dem gewünschten Ergebnis.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für oder gegen den Einsatz eines Katalysators hängt vollständig von Ihren technischen und wirtschaftlichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigem, raffineriefähigem Kraftstoff liegt: Ein katalytischer Pyrolyseprozess ist unerlässlich, um die erforderliche Ölqualität und Stabilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Volumenreduzierung oder der Herstellung eines einfachen Heizöls liegt: Ein einfacherer, nicht-katalytischer Prozess kann kostengünstiger und betrieblich unkomplizierter sein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder verunreinigter Abfallströme liegt: Ein robustes katalytisches System kann helfen, Verunreinigungen zu bewältigen und das Endprodukt zu verbessern, wobei die Katalysatordesaktivierung das primäre zu managende Problem sein wird.

Letztendlich wertet die Integration eines Katalysators die Pyrolyse von einer einfachen Zersetzungsmethode zu einem gezielten chemischen Fertigungswerkzeug auf.

Zusammenfassungstabelle:

| Aspekt | Nicht-katalytische Pyrolyse | Katalytische Pyrolyse |

|---|---|---|

| Ölqualität | Instabile, saure, komplexe Mischung | Stabil, deoxygeniert, kraftstofffertig |

| Prozesstemperatur | Hohe Temperatur erforderlich | Niedrigere Temperatur möglich |

| Energieeffizienz | Geringere Effizienz | Höhere Effizienz |

| Produktwert | Einfaches Heizöl | Raffineriefähige Drop-in-Kraftstoffe |

| Komplexität/Kosten | Geringere Kosten, einfacher Betrieb | Höhere Kosten, komplexeres System |

Bereit, Ihren Pyrolyseprozess mit dem richtigen Katalysator zu optimieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Egal, ob Sie Biomasse oder Kunststoffabfälle in hochwertige Kraftstoffe umwandeln, unsere Expertise hilft Ihnen bei der Auswahl und Prüfung von Katalysatoren für maximale Effizienz und Produktqualität.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie wir Ihre Innovation im Bereich nachhaltiger Energien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität

- Wie werden PTFE-Dichtungen für die POEGMA-Elektrolytleitfähigkeit eingesetzt? Gewährleistung von Präzision bei elektrochemischen Messungen

- Was sind die Vorteile der Verwendung von PTFE-Formen für Epoxidharz-Flammschutzmittel-Proben? Sicherstellung von Hochreinheitsmaterialtests

- Was sind die spezifischen Anwendungen von PTFE in Mikro-Batch-Schlauchströmungssystemen? Verbessern Sie die Reinheit Ihrer mikrofluidischen Reaktionen

- Was ist die Funktion von PTFE-Reaktionskesselkörpern in Micro-CSTR-Systemen? Verbesserung der chemischen Stabilität und des Flusses