In bestimmten Szenarien wird die chemische Gasphasenabscheidung (CVD) aufgrund ihres einzigartigen Abscheidemechanismus als PVD überlegen angesehen. Im Gegensatz zur PVD, die ein Sichtlinienprozess ist, verwendet die CVD eine chemische Reaktion, um einen Film abzuscheiden. Dieser grundlegende Unterschied ermöglicht es, komplexe Formen und Innenflächen, die mit PVD nicht erreichbar wären, gleichmäßig zu beschichten und gleichzeitig außergewöhnlich reine und dichte Beschichtungen aus einer Vielzahl von Materialien zu erzeugen.

Die Frage ist nicht, ob CVD universell "besser" ist als PVD, sondern welcher Prozess grundsätzlich für Ihr Material, Ihre Geometrie und Ihre Leistungsziele geeignet ist. Die Stärke von CVD liegt in seiner Fähigkeit, alles, was es berührt, durch eine chemische Reaktion zu beschichten, während PVD in Niedertemperaturanwendungen auf Sichtlinienoberflächen hervorragend ist.

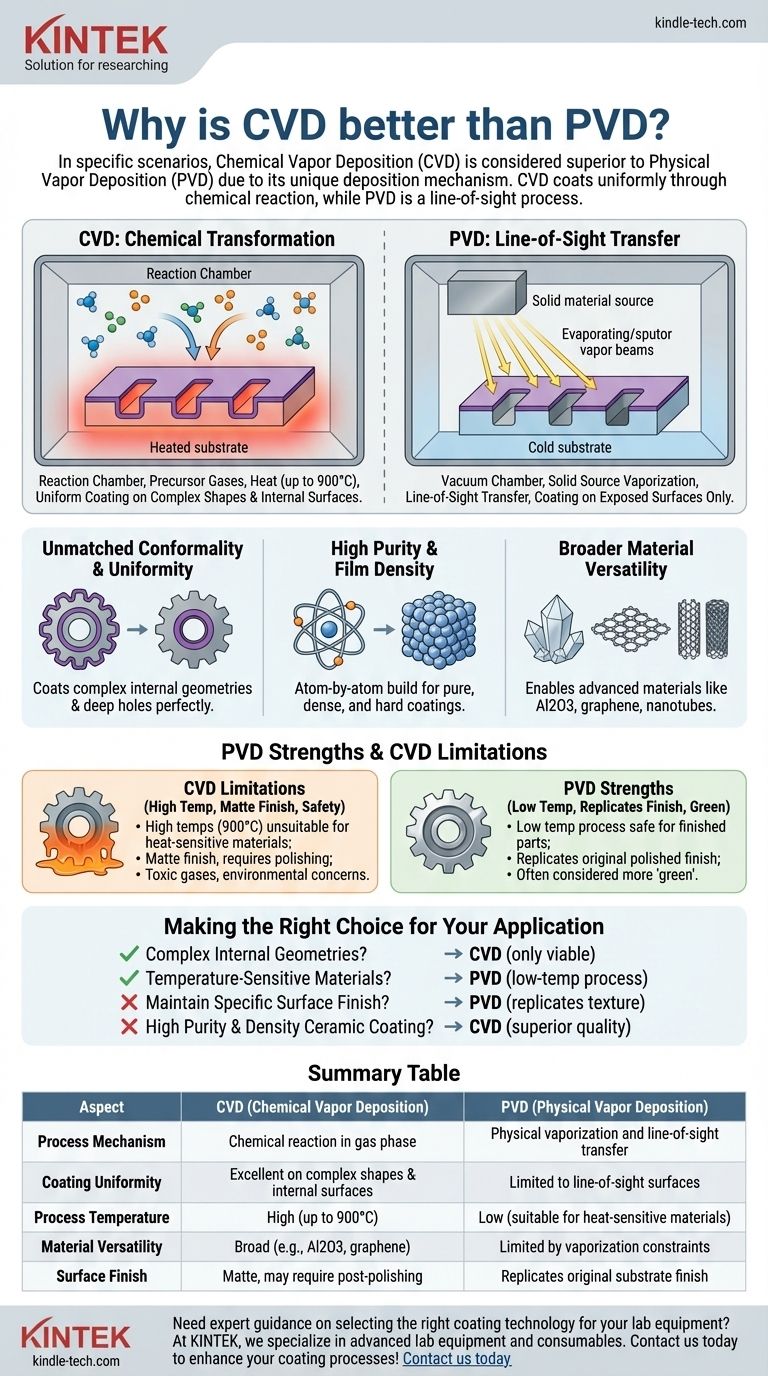

Der grundlegende Unterschied: Chemisch vs. Physikalisch

Um zu verstehen, warum eine Methode der anderen vorgezogen wird, müssen Sie zunächst deren Funktionsweise verstehen. Ihre Namen beschreiben ihre Kernprozesse perfekt.

Wie CVD funktioniert: Eine chemische Transformation

Die chemische Gasphasenabscheidung beinhaltet die Einführung flüchtiger Prekursor-Gase in eine Reaktionskammer, die das zu beschichtende Teil, das sogenannte Substrat, enthält.

Das Substrat wird auf eine sehr hohe Temperatur (oft bis zu 900 °C) erhitzt, was eine chemische Reaktion in den Gasen auslöst. Diese Reaktion führt dazu, dass sich ein neues, festes Material bildet und als dünner, gleichmäßiger Film auf der Oberfläche des erhitzten Substrats abscheidet.

Wie PVD funktioniert: Ein Sichtlinien-Transfer

Die physikalische Gasphasenabscheidung hingegen funktioniert, indem ein fester Beschichtungsmaterial physikalisch in einen Dampf umgewandelt wird. Dies geschieht typischerweise durch Prozesse wie Sputtern oder Verdampfen in einer Vakuumkammer.

Dieser Dampf bewegt sich dann in einer geraden Linie – wie ein Lichtstrahl – und kondensiert auf dem Substrat, wodurch die Beschichtung entsteht. Jede Oberfläche, die sich nicht in der direkten Sichtlinie der Dampfquelle befindet, wird nicht beschichtet.

Hauptvorteile des CVD-Verfahrens

Die chemische Natur von CVD bietet in bestimmten Anwendungen deutliche Vorteile.

Unübertroffene Konformität und Gleichmäßigkeit

Da die Prekursor-Gase die gesamte Komponente umgeben, erfolgen die chemische Reaktion und die anschließende Abscheidung auf jeder exponierten Oberfläche. Dies bedeutet, dass CVD eine perfekt gleichmäßige Beschichtung in tiefen Löchern, um scharfe Kanten und auf hochkomplexen Geometrien erzeugen kann.

PVD, da es ein Sichtlinienprozess ist, kann dies nicht erreichen. Es ist vergleichbar mit dem Versuch, das Innere eines langen, schmalen Rohrs zu besprühen – nur der Eingang wird beschichtet.

Hohe Reinheit und Filmdichte

Der CVD-Prozess baut die Beschichtung Schicht für Schicht Atom für Atom durch eine kontrollierte chemische Reaktion auf. Dies führt zu Filmen, die außergewöhnlich rein, dicht und feinkörnig sind.

Diese Eigenschaften führen oft zu einer überlegenen Härte und Verschleißfestigkeit im Vergleich zu Beschichtungen, die mit anderen Methoden hergestellt wurden.

Breitere Materialvielfalt

CVD kann Beschichtungen aus Elementen erzeugen, die mit PVD sehr schwer zu verdampfen oder zu sputtern sind. Zum Beispiel ist die Herstellung von Hochleistungs-Aluminiumoxid (Al2O3)-Beschichtungen, die für ihre unglaubliche Härte und Stabilität bekannt sind, eine klassische Stärke des CVD-Prozesses.

Es kann auch zur Herstellung fortschrittlicher Materialien wie großflächiger Graphenschichten und Kohlenstoffnanoröhren-Arrays verwendet werden, die mit PVD nicht realisierbar sind.

Die Kompromisse verstehen: Warum CVD nicht immer die Antwort ist

Die Stärken von CVD gehen mit erheblichen Einschränkungen einher, die PVD in vielen gängigen industriellen Anwendungen zur besseren oder einzigen Wahl machen.

Hohe Prozesstemperaturen

Der Hauptnachteil von CVD ist die erforderliche extreme Hitze. Temperaturen von 900 °C würden die Härte von wärmebehandelten Stählen zerstören und sind für viele andere Metalle, Legierungen und Kunststoffe viel zu hoch. Dieser einzelne Faktor disqualifiziert CVD für eine Vielzahl von Anwendungen.

PVD hingegen arbeitet bei viel niedrigeren Temperaturen, wodurch es sicher ist, fertige, hitzeempfindliche Teile zu beschichten, ohne deren zugrunde liegende Materialeigenschaften zu verändern.

Veränderungen der Oberflächengüte

Der CVD-Prozess führt typischerweise zu einer matten, nicht reflektierenden Oberfläche. Wenn ein Teil ein poliertes oder dekoratives Aussehen erfordert, muss es nach der Beschichtung einen sekundären Polierschritt durchlaufen.

PVD hat den deutlichen Vorteil, die ursprüngliche Oberflächengüte des Substrats zu reproduzieren. Ein Teil, das poliert in die PVD-Kammer gelangt, kommt mit einer polierten, farbigen Beschichtung heraus.

Umwelt- und Sicherheitsbedenken

Die in vielen CVD-Prozessen verwendeten Prekursor-Gase können giftig, korrosiv oder brennbar sein und erfordern spezielle Handhabungs- und Abluftsysteme. PVD wird oft als umweltfreundlicherer "grüner" Prozess angesehen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen CVD und PVD erfordert eine klare Analyse der spezifischen Einschränkungen und Ziele Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer innerer Geometrien oder nicht-sichtlinienfähiger Oberflächen liegt: CVD ist die einzig praktikable Technologie, um einen gleichmäßigen Film zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien (wie gehärteter Werkzeugstahl oder Aluminium) liegt: PVD ist aufgrund seines Niedertemperaturprozesses die klare und notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung einer bestimmten Oberflächengüte (z. B. poliert oder dekorativ) liegt: PVD ist überlegen, da es die ursprüngliche Textur des Teils direkt reproduziert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochreinen, dichten Keramikbeschichtung wie Al2O3 liegt: CVD liefert oft einen qualitativ hochwertigeren und stabileren Film.

Letztendlich hängt die Wahl der richtigen Beschichtungstechnologie von einem klaren Verständnis der Materialbeschränkungen und der endgültigen Anwendung Ihrer Komponente ab.

Zusammenfassungstabelle:

| Aspekt | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Prozessmechanismus | Chemische Reaktion in der Gasphase | Physikalische Verdampfung und Sichtlinienübertragung |

| Beschichtungsgleichmäßigkeit | Hervorragend auf komplexen Formen und Innenflächen | Begrenzt auf Sichtlinienoberflächen |

| Prozesstemperatur | Hoch (bis zu 900 °C) | Niedrig (geeignet für hitzeempfindliche Materialien) |

| Materialvielfalt | Breit (z. B. Al2O3, Graphen) | Begrenzt durch Verdampfungsbeschränkungen |

| Oberflächengüte | Matt, kann Nachpolieren erfordern | Reproduziert die ursprüngliche Substratoberfläche |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Beschichtungstechnologie für Ihre Laborgeräte? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie mit komplexen Geometrien oder temperaturempfindlichen Materialien arbeiten, unser Team kann Ihnen helfen, die optimale Lösung für überragende Leistung zu wählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Beschichtungsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens