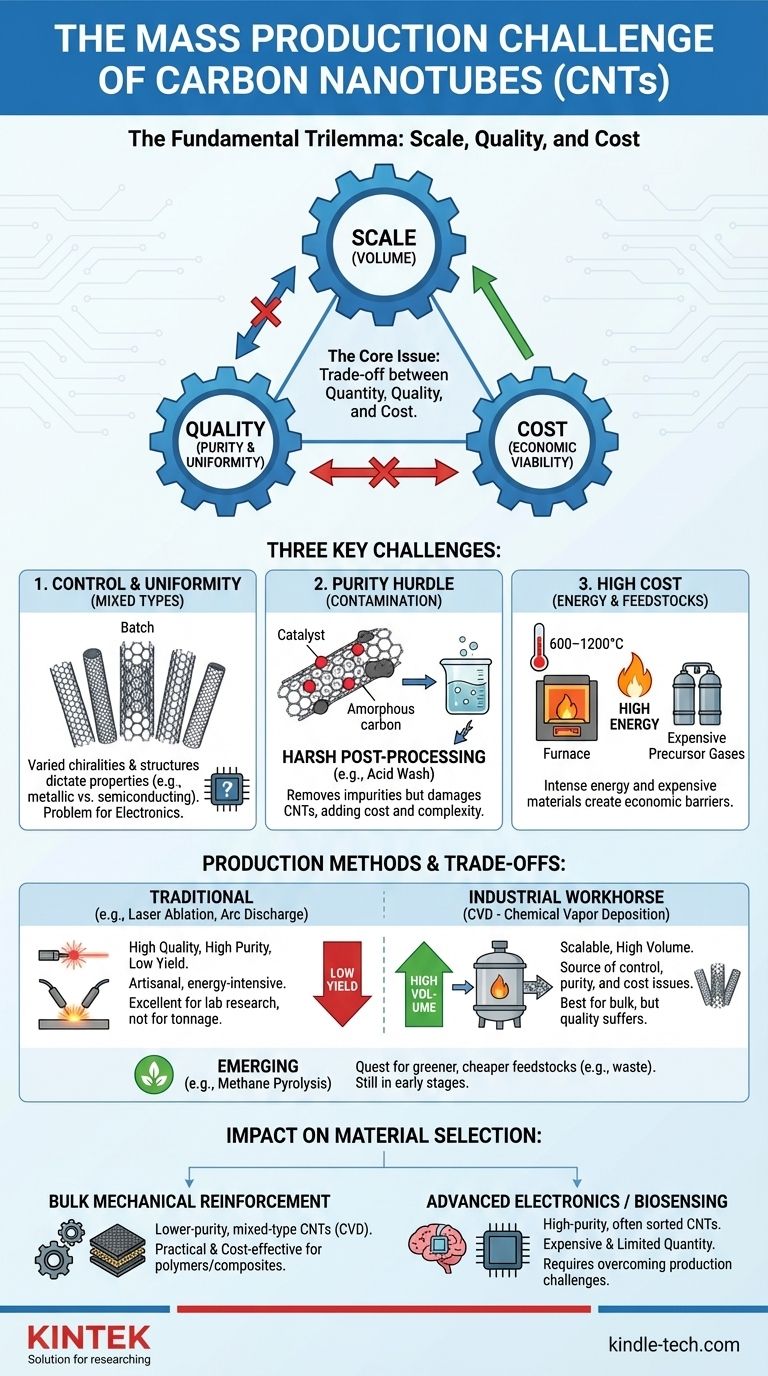

Die grundlegende Herausforderung bei der Massenproduktion von Kohlenstoffnanoröhren ist nicht die Unfähigkeit, große Mengen zu erzeugen, sondern die Schwierigkeit, die Qualität und Gleichmäßigkeit dieser Nanoröhren in industriellem Maßstab und zu wirtschaftlich tragbaren Kosten zu kontrollieren. Während Methoden wie die chemische Gasphasenabscheidung (CVD) Tonnen von Material produzieren können, ist das Ergebnis oft eine heterogene Mischung verschiedener Nanoröhrentypen, die mit Verunreinigungen kontaminiert sind, was für die meisten Hochleistungsanwendungen ungeeignet ist.

Das Kernproblem ist ein anhaltender Kompromiss zwischen Quantität, Qualität und Kosten. Aktuelle Massenproduktionstechniken zeichnen sich durch die Produktion großer Mengen aus, dies geht jedoch auf Kosten der strukturellen Kontrolle und Reinheit, was erhebliche nachgelagerte Herausforderungen für Hersteller mit sich bringt.

Die Kernherausforderung: Das Trilemma aus Skalierung, Qualität und Kosten

Um die Schwierigkeit der Massenproduktion zu verstehen, muss man sie als ein dreiteiliges Problem betrachten. Das Erreichen eines Ziels, wie z.B. ein hohes Volumen, beeinträchtigt oft ein anderes, wie z.B. die Reinheit.

Das Problem der Kontrolle und Gleichmäßigkeit

Aktuelle dominante Methoden, hauptsächlich die chemische Gasphasenabscheidung (CVD), haben Schwierigkeiten, ein einheitliches Produkt herzustellen. Der Prozess liefert eine Mischung von Nanoröhren mit unterschiedlichen Durchmessern, Längen und Wandstrukturen (einwandig vs. mehrwandig).

Noch kritischer ist, dass eine Mischung verschiedener Chiralitäten entsteht – die spezifische Anordnung der Kohlenstoffatome. Die Chiralität bestimmt die elektronischen Eigenschaften einer Nanoröhre und legt fest, ob sie sich wie ein Metall oder ein Halbleiter verhält. Für fortschrittliche Elektronik ist dieser Mangel an Kontrolle ein Ausschlusskriterium.

Die Reinheitshürde: Katalysatorkontamination

Der CVD-Prozess basiert auf Nanopartikel-Metallkatalysatoren (wie Eisen oder Nickel), aus denen die Nanoröhren wachsen. Leider werden diese Katalysatorpartikel oft in den Kohlenstoff eingeschlossen oder bleiben im Endprodukt vermischt.

Das Entfernen dieser metallischen und amorphen Kohlenstoffverunreinigungen erfordert aggressive Nachbearbeitungsschritte, wie z.B. Säurewäschen. Diese Reinigungsprozesse sind nicht nur teuer und komplex, sondern können auch die Nanoröhren beschädigen und ihre strukturelle Integrität sowie die gewünschten Eigenschaften beeinträchtigen.

Die hohen Kosten für Energie und Ausgangsstoffe

CVD-Reaktoren arbeiten bei extrem hohen Temperaturen (typischerweise 600–1200°C) und erfordern einen kontinuierlichen Fluss spezifischer Kohlenwasserstoffgase als Kohlenstoffquelle.

Der Energieverbrauch und die Kosten dieser Vorläufermaterialien machen den gesamten Prozess von Natur aus teuer und stellen eine erhebliche wirtschaftliche Barriere für eine wirklich kostengünstige Massenproduktion dar.

Ein Blick auf Produktionsmethoden

Die Herausforderungen liegen in der Physik und Chemie der verfügbaren Produktionstechniken begründet. Jede Methode hat ihre eigenen Vor- und Nachteile.

Traditionelle Methoden: Hohe Qualität, geringe Ausbeute

Methoden wie die Laserablation und die Lichtbogenentladung können sehr hochwertige, hochreine Kohlenstoffnanoröhren produzieren. Sie sind jedoch extrem energieintensiv und arbeiten in kleinem Maßstab.

Man kann sie als handwerkliche Methoden betrachten. Sie eignen sich hervorragend zur Herstellung makelloser Proben für die Laborforschung, sind aber für die Produktion von Materialien in Tonnen einfach nicht praktikabel.

Das industrielle Arbeitspferd: Chemische Gasphasenabscheidung (CVD)

CVD ist die skalierbarste und am weitesten verbreitete Methode für die kommerzielle CNT-Produktion heute. Bei diesem Prozess wird ein kohlenstoffhaltiges Gas in einen Hochtemperaturreaktor eingeführt, wo es an Katalysatorpartikeln zerfällt, wodurch Nanoröhren wachsen.

Obwohl sie die beste Option für das Volumen ist, ist CVD die Ursache für die Kontroll-, Reinheits- und Kostenherausforderungen, die derzeit die Grenzen der Industrie definieren.

Neue Lösungen: Die Suche nach umweltfreundlicherer Produktion

Neue Forschungen konzentrieren sich darauf, die Einschränkungen der CVD zu überwinden. Methoden wie die Methanpyrolyse (Aufspaltung von Methan in Wasserstoff und festen Kohlenstoff) oder die Verwendung von CO2, das durch Salzschmelzeelektrolyse abgeschieden wird, zielen darauf ab, billigere oder Abfallrohstoffe zu nutzen.

Diese „grünen“ Methoden hoffen, sowohl die Kosten als auch die Umweltauswirkungen der Produktion zu reduzieren, befinden sich aber noch in einem frühen Stadium und sind noch nicht bereit für eine weit verbreitete industrielle Skalierung.

Die Kompromisse verstehen

Eine praktische Entscheidung über die Verwendung von CNTs erfordert die Anerkennung der Kompromisse, die ihrer Produktion innewohnen.

Hohe Reinheit vs. hohes Volumen

Es besteht ein direkter und unvermeidbarer Konflikt zwischen Reinheit und Produktionsvolumen. Die reinsten Nanoröhren, die für Halbleiter oder biomedizinische Sensoren unerlässlich sind, werden in kleinsten Mengen zu höchsten Kosten produziert.

Umgekehrt werden Bulk-CNTs, die als Additive in Verbundwerkstoffen oder Polymeren verwendet werden, in großen Mengen produziert, haben aber eine geringere Reinheit und eine Mischung von Strukturen. Ihre Funktion ist primär die mechanische Verstärkung, bei der die Gleichmäßigkeit weniger kritisch ist.

Der Engpass der Nachbearbeitung

Für viele Anwendungen ist das „rohe“ Produkt eines CVD-Reaktors unbrauchbar. Das Material muss dann einer umfangreichen Nachbearbeitung unterzogen werden, einschließlich der Reinigung zur Entfernung von Katalysatoren und der Sortierung zur Trennung verschiedener Nanoröhrentypen.

Diese zusätzlichen Schritte verursachen erhebliche Kosten, führen zu Defekten in den Nanoröhren und stellen einen großen Engpass dar, der die reibungslose Integration von CNTs in die Fertigungslieferketten behindert.

Wie sich dies auf die Materialauswahl auswirkt

Ihre Wahl des Kohlenstoffnanoröhrenmaterials muss mit den Realitäten seiner Produktion übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Verstärkung von Massengütern liegt: Weniger reine, gemischte CNTs aus skalierbarer CVD sind eine praktische und kostengünstige Wahl zur Verbesserung von Polymeren oder Verbundwerkstoffen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Biosensorik liegt: Sie müssen hochreine, oft sortierte Nanoröhren beschaffen, wobei Sie anerkennen müssen, dass diese aufgrund dieser Produktionsherausforderungen teuer und in begrenzten Mengen verfügbar sein werden.

Das Verständnis dieser Fertigungsbeschränkungen ist der Schlüssel zur realistischen Einschätzung des wahren Potenzials und der Kosten der Anwendung von Kohlenstoffnanoröhren für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Herausforderung | Kernproblem | Auswirkungen auf die Produktion |

|---|---|---|

| Kontrolle & Gleichmäßigkeit | Mischung aus Chiralitäten, Durchmessern und Strukturen | Begrenzt den Einsatz in Hochleistungsanwendungen wie der Elektronik |

| Reinheit | Katalysatorkontamination (z.B. Eisen, Nickel) | Erfordert kostspielige, schädigende Nachbearbeitung (Säurewäschen) |

| Kosten | Hoher Energieverbrauch und teure Ausgangsstoffe | Barrieren für eine wirtschaftlich tragfähige industrielle Skalierung |

| Methodenbeschränkungen | CVD skaliert das Volumen, opfert aber die Qualität; traditionelle Methoden mangelt es an Skalierung | Kompromisse zwischen Quantität und Qualität bleiben bestehen |

Haben Sie Schwierigkeiten, die richtigen Kohlenstoffnanoröhren für Ihre Anwendung zu finden? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsbedürfnisse zugeschnitten sind. Egal, ob Sie mit Verbundwerkstoffen, Elektronik oder fortschrittlichen Materialien arbeiten, wir verstehen die Herausforderungen der CNT-Gleichmäßigkeit und -Reinheit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, eine bessere Kontrolle und Effizienz in Ihren Laborprozessen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen