Der Hauptgrund für die Verwendung von Stickstoff beim Glühen ist die Schaffung einer kontrollierten, schützenden Atmosphäre im Ofen. Diese inerte Umgebung verdrängt den Luftsauerstoff, der sonst mit dem heißen Metall reagieren und unerwünschte Oxidation, Zunderbildung und Verfärbungen auf der Oberfläche des Bauteils verursachen würde.

Im Kern geht es beim Glühen nicht nur um Hitze; es geht darum, die chemische Umgebung bei dieser Hitze zu kontrollieren. Stickstoff wirkt als stabiler, kostengünstiger Schutzschild, der die schädlichen Auswirkungen von Sauerstoff verhindert und die Oberflächenintegrität des Metalls während des gesamten Prozesses gewährleistet.

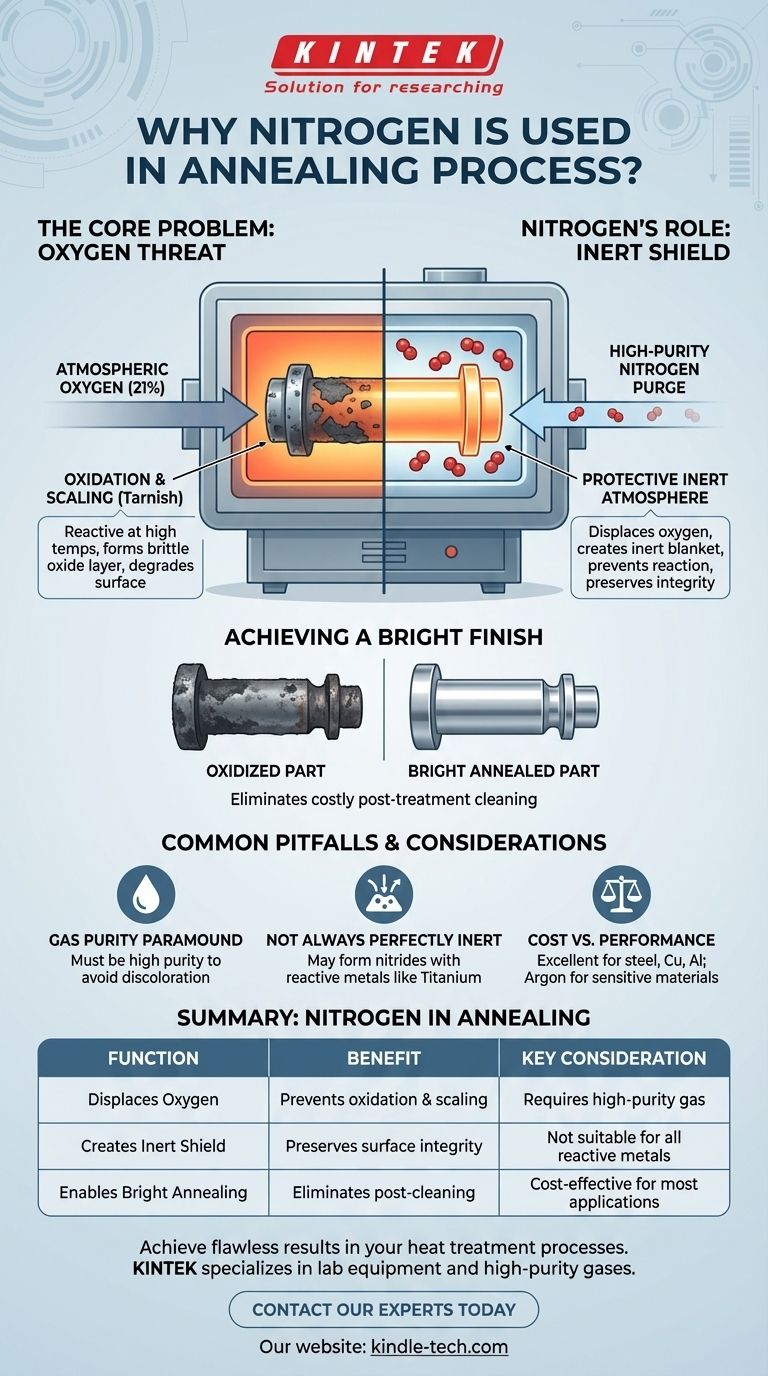

Das Kernproblem: Warum Glühen eine Schutzatmosphäre benötigt

Beim Glühen wird ein Metall auf eine bestimmte Temperatur erhitzt und dort gehalten, um seine innere Mikrostruktur zu verändern, typischerweise um die Duktilität zu erhöhen und die Härte zu reduzieren. Diese Hochtemperaturumgebung schafft jedoch eine erhebliche chemische Anfälligkeit.

Die Bedrohung durch Sauerstoff

Wenn Metalle erhitzt werden, werden ihre Atome energiereicher und reaktiver. Wenn sie der Umgebungsluft (die zu ~21 % aus Sauerstoff besteht) ausgesetzt werden, reagiert die Metalloberfläche schnell mit Sauerstoffmolekülen.

Die Folgen der Oxidation

Diese Reaktion, bekannt als Oxidation, bildet eine spröde Schicht aus Metalloxid auf der Oberfläche, die gemeinhin als Zunder oder Anlauf bezeichnet wird. Diese Oxidschicht ist fast immer unerwünscht, da sie die Oberflächengüte des Bauteils beeinträchtigt, seine präzisen Abmessungen verändert und seine mechanischen Eigenschaften negativ beeinflussen kann.

Die Rolle von Stickstoff als ideale Lösung

Die Einleitung von Stickstoff in den Ofen ist eine direkte und effektive Strategie, um der Gefahr der Oxidation entgegenzuwirken. Er dient als Schutz- oder "Abschirmgas", das die interne Umgebung des Ofens grundlegend verändert.

Verdrängung reaktiver Gase

Der erste Schritt ist das Spülen der Ofenkammer mit Stickstoffgas. Dieser Prozess drängt die sauerstoffreiche Umgebungsluft physikalisch heraus und ersetzt sie durch eine stabile, stickstoffreiche Atmosphäre.

Schaffung eines inerten Schildes

Stickstoff ist ein relativ inertes Gas, was bedeutet, dass es auch bei den hohen Temperaturen, die beim Glühen verwendet werden, nicht leicht mit anderen Elementen reagiert. Es umhüllt die Metallkomponenten effektiv und bildet eine Barriere, die verhindert, dass Sauerstoffmoleküle die heißen Metalloberflächen erreichen und mit ihnen reagieren.

Erzielung eines "Blankglanzes"

Durch die Verhinderung von Oxidation sorgt eine Stickstoffatmosphäre dafür, dass die Teile den Ofen mit einer sauberen, zunderfreien und glänzenden Oberfläche verlassen. Dieser Prozess, bekannt als Blankglühen, ist entscheidend für Komponenten, bei denen eine makellose Oberflächengüte erforderlich ist, wodurch kostspielige und zeitaufwändige Nachbehandlungs-Reinigungsoperationen entfallen.

Häufige Fallstricke und Überlegungen

Obwohl Stickstoff hochwirksam ist, ist seine Verwendung nicht ohne Nuancen. Der Erfolg hängt vom Verständnis seiner Grenzen und der Sicherstellung einer korrekten Prozesskontrolle ab.

Gasreinheit ist entscheidend

Die Wirksamkeit des Stickstoffschutzes hängt direkt von seiner Reinheit ab. Selbst geringe Mengen an Sauerstoff- oder Feuchtigkeitsverunreinigungen in der Stickstoffversorgung können ausreichen, um Oberflächenverfärbungen oder leichte Oxidation an empfindlichen Materialien zu verursachen.

Nicht immer perfekt inert

Bei bestimmten hochreaktiven Metallen wie Titan oder bei extrem hohen Temperaturen mit einigen Edelstählen kann Stickstoff aufhören, inert zu sein. Er kann mit dem Metall reagieren und Nitride auf der Oberfläche bilden, was unerwünscht sein kann, es sei denn, es ist absichtlich Teil eines Einsatzhärtungsprozesses (Nitrieren).

Kosten vs. Leistung

Stickstoff bietet ein außergewöhnliches Gleichgewicht zwischen Kosten und Leistung, was ihn zur ersten Wahl für die meisten Anwendungen mit Stahl, Kupfer, Aluminium und Messing macht. Für die empfindlichsten oder reaktivsten Materialien können jedoch teurere inerte Gase wie Argon für absoluten Schutz erforderlich sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schutzatmosphäre ist entscheidend für das gewünschte Ergebnis in jedem Wärmebehandlungsprozess.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Oxidationsverhinderung für gängige Stähle und Nichteisenmetalle liegt: Stickstoff ist die branchenübliche Lösung und liefert hervorragende Ergebnisse für Blankglühen, Anlassen und Sintern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan oder bestimmter Edelstähle liegt: Sie müssen ein wirklich inertes Gas wie Argon in Betracht ziehen, um die potenzielle Bildung unerwünschter Nitride zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung des hellstmöglichen Glanzes auf empfindlichen Legierungen liegt: Eine spezielle Mischung aus Stickstoff und Wasserstoff (bekannt als Formiergas) kann erforderlich sein, um vorhandene Spuren von Oxiden auf der Oberfläche aktiv zu reduzieren.

Letztendlich ist die Verwendung von Stickstoff eine grundlegende Strategie in der Metallurgie zur Kontrolle der Ofenumgebung, um saubere, zuverlässige und hochwertige Komponenten herzustellen.

Zusammenfassungstabelle:

| Funktion | Vorteil | Wichtige Überlegung |

|---|---|---|

| Verdrängt Sauerstoff | Verhindert Oxidation & Zunderbildung | Erfordert hochreines Gas |

| Schafft inerten Schutz | Bewahrt die Oberflächenintegrität | Nicht für alle reaktiven Metalle geeignet |

| Ermöglicht Blankglühen | Eliminiert Nachreinigung | Kostengünstig für die meisten Anwendungen |

Erzielen Sie makellose Ergebnisse in Ihren Wärmebehandlungsprozessen. Die richtige Schutzatmosphäre ist entscheidend, um Oxidation zu verhindern und die Teilequalität zu gewährleisten. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, einschließlich Ofensystemen und hochreinen Gasen, um die perfekte Glühumgebung für Ihre spezifischen Metalle und Legierungen zu schaffen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Glüh- und Wärmebehandlungsbedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Welche Rolle spielt die Verwendung eines Hochtemperatur-Atmosphäresofens bei der Vorkarbonisierung von Viskosefasern? Erzielung von Hochleistungs-Kohlenstoff-Kohlenstoff-Verbundwerkstoffen

- Warum ist ein Ofen mit kontrollierter Atmosphäre für die Herstellung von aktiven Metallkatalysatoren notwendig?

- Was ist ein Schutzgasofen? Reinheit und Präzision bei der Hochtemperaturverarbeitung erreichen

- Was ist die Bedeutung einer reduzierenden Atmosphäre? Kontrolle der Oxidation für eine überlegene Materialverarbeitung

- Wie tragen Labor-Vakuum- oder Atmosphärenöfen zur Antioxidation von Proben bei? Erzielen Sie reine Forschungsergebnisse

- Welche Rolle spielt ein Hochtemperatur-Atmosphären-Pyrolyseofen bei PIP? Beherrschen Sie die Synthese von Keramikmatrixverbundwerkstoffen

- Was ist der Zweck der Verwendung eines Hochtemperatur-Atmosphäresofens? Optimieren Sie Ihre kohlenstoffbasierten Verbundkatalysatoren

- Was wird als inerte Atmosphäre verwendet? Meistern Sie die Prozesskontrolle mit Stickstoff, Argon & mehr