Einführung in die Produktionsprozesse

Trockenes Pressverfahren

Das Trockenpressen ist ein Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben, bei dem direkt Druck auf das Keramikpulver ausgeübt wird. Bei diesem Verfahren wird das Pulver unter kontrollierten Bedingungen in eine Form gepresst, um die gewünschte Form und Dichte zu erreichen. Im Gegensatz zum Nasssackpressen, bei dem eine flexible Membran die Druckflüssigkeit von der Form isoliert, kommt das Trockenpressen ohne eine solche Membran aus, was das Verfahren unkomplizierter und sauberer macht.

Das Fehlen einer flexiblen Membran beim Trockenpressen bedeutet, dass der Druck direkt auf das keramische Pulver ausgeübt wird, was die Einrichtung vereinfacht und das Risiko einer Verunreinigung verringert. Diese direkte Druckausübung ermöglicht schnelle Zyklen und macht das Trockenpressen besonders geeignet für die automatisierte Massenproduktion. Die Sauberkeit und Effizienz dieser Methode wird noch dadurch erhöht, dass der Druckbehälter weniger oft gereinigt werden muss, da die Form nicht durch nasses Pulver verunreinigt wird.

Zusammenfassend lässt sich sagen, dass sich das Trockenpressen durch seine Einfachheit, Sauberkeit und Effizienz auszeichnet, was es zu einer idealen Wahl für die Großserienproduktion von Zirkoniumdioxid-Keramikstäben macht.

Isostatisches Pressverfahren

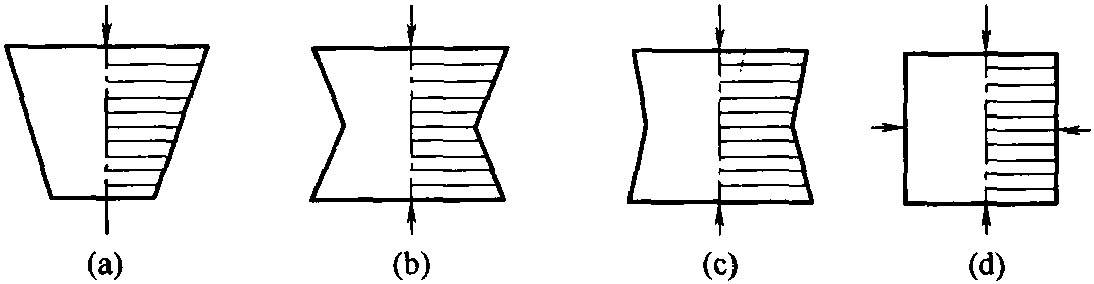

Das isostatische Pressen ist eine hochentwickelte Formgebungstechnik, bei der eine isostatische Hochdruck-Vakuumpresse eingesetzt wird. Bei diesem Verfahren wird das Produkt in einem geschlossenen Behälter platziert, der mit einem flüssigen Medium gefüllt ist. Der Schlüssel zu dieser Methode liegt darin, dass auf alle Oberflächen des Produkts der gleiche Druck ausgeübt wird, wodurch sich seine Dichte unter hohem Druck deutlich erhöht. Durch diese gleichmäßige Komprimierung erhält das Produkt die gewünschte Form und Gestalt.

Das isostatische Pressen hat sich mit dem technologischen Fortschritt weiterentwickelt und findet heute breite Anwendung bei der Herstellung verschiedener Materialien. Dazu gehören feuerfeste Hochtemperaturwerkstoffe, Keramiken, Hartmetalle, Lanthanon-Dauermagnete, Kohlenstoffwerkstoffe und Pulver aus seltenen Metallen. Die Vielseitigkeit des isostatischen Pressens zeigt sich in seiner Fähigkeit, komplexe Formen zu formen und hohe Dichten zu erreichen, was es in verschiedenen Industriezweigen unverzichtbar macht.

| Material Typ | Anwendung beim isostatischen Pressen |

|---|---|

| Hochtemperatur-Feuerfest | Formung komplexer Formen unter hohem Druck |

| Keramische Werkstoffe | Erzielung einer hohen Dichte und gleichmäßigen Struktur |

| Zementiertes Hartmetall | Verbesserung der Materialfestigkeit und Haltbarkeit |

| Lanthanon-Dauermagnet | Erzeugt präzise und gleichmäßige magnetische Eigenschaften |

| Kohlenstoff-Materialien | Formung komplizierter Strukturen mit hoher Dichte |

| Seltene Metallpulver | Gleichmäßige Verdichtung und hohe Dichte |

Das isostatische Pressverfahren gewährleistet nicht nur eine gleichmäßige Verdichtung, sondern ermöglicht auch die Herstellung komplizierter Strukturen, wie z. B. das charakteristische Schwalbenschwanzmuster auf Keramikstäben. Diese Fähigkeit unterstreicht die Überlegenheit des Verfahrens bei der Herstellung hochwertiger, präziser und langlebiger Produkte und hebt es von anderen Formgebungsverfahren wie dem Trockenpressen ab.

Unterschiede und Merkmale

Struktur des Trägermaterials

Der Hauptunterschied zwischen dem isostatischen Pressen und dem Trockenpressen bei der Herstellung von Zirkoniumdioxid-Keramikstäben liegt in der Struktur des Trägermaterials. Das isostatische Pressen zeichnet sich durch die Herstellung komplizierter und einzigartiger Muster aus, die durch Trockenpressen nicht erreicht werden können. Ein bemerkenswertes Beispiel ist das Schwalbenschwanzmuster, das auf keramischen Stäben akribisch hergestellt wird. Dieses Muster ist ein Beweis für die Präzision und Vielseitigkeit des isostatischen Pressens, das die Herstellung komplexer Geometrien ermöglicht, die die Funktionalität und Ästhetik des Endprodukts verbessern.

Im Gegensatz dazu ist das Trockenpressen zwar effizient für die Herstellung von Standardformen, aber nicht in der Lage, solch detaillierte Muster zu reproduzieren. Das Schwalbenschwanzmuster beispielsweise erfordert eine gleichmäßige Druckverteilung und eine kontrollierte Kompression, die für das isostatische Pressen charakteristisch sind. Dieses Verfahren gewährleistet, dass das keramische Material von allen Seiten gleichmäßig komprimiert wird, was zu einer dichten und homogenen Struktur führt, die das komplizierte Design unterstützt.

Die Fähigkeit, solche einzigartigen Muster zu erzeugen, zeichnet das isostatische Pressen nicht nur aus, sondern unterstreicht auch seine Überlegenheit bei Anwendungen, bei denen Präzision und Detailgenauigkeit von größter Bedeutung sind. Diese Fähigkeit geht über die reine Ästhetik hinaus und trägt zur Gesamtleistung und Langlebigkeit der Zirkoniumdioxid-Keramikstangen bei.

Anforderungen an das Material

Das isostatische Pressen stellt strenge Anforderungen an den Grünkörper aus Zirkoniumdioxid-Keramik und erfordert spezifische Eigenschaften, um eine optimale Leistung während des Pressvorgangs zu gewährleisten. Der Grünkörper muss über eine ausreichendeTrockenfestigkeit aufweisen, um seine strukturelle Integrität unter den Hochdruckbedingungen des isostatischen Pressens zu erhalten. Diese Festigkeit stellt sicher, dass das keramische Material nicht bricht oder zerbröckelt, so dass ein gleichmäßiges und dichtes Endprodukt entstehen kann.

Zusätzlich zur Trockenfestigkeit muss der Grünling eine ausreichendePlastizität. Diese Eigenschaft ermöglicht es dem keramischen Material, sich unter Druck zu verformen, ohne zu brechen, was den Formgebungsprozess erleichtert und die Herstellung komplizierter Formen und Muster ermöglicht. Die Plastizität ist besonders wichtig, wenn es darum geht, die für das isostatische Pressen charakteristischen einzigartigen Hinterlegungsmuster zu erzielen, wie z. B. das Schwalbenschwanzmuster auf Keramikstäben.

Eine weitere wichtige Anforderung ist dieWasseraufnahme des Grünlings. Die Fähigkeit, Wasser zu absorbieren und zu speichern, stellt sicher, dass das keramische Material formbar bleibt und während des Pressvorgangs effektiv geformt werden kann. Eine angemessene Wasseraufnahme trägt dazu bei, dass der fertige Zirkoniumdioxid-Keramikstab die gewünschte Dichte und Homogenität aufweist.

Zusammenfassend lässt sich sagen, dass der Grünkörper aus Zirkoniumdioxidkeramik, der dem isostatischen Pressen unterzogen wird, bestimmte Kriterien erfüllen muss:

- Trockenfestigkeit: Gewährleistet die strukturelle Integrität unter hohem Druck.

- Plastizität: Erleichtert die Verformung ohne zu brechen und ermöglicht komplizierte Formen.

- Wasserabsorption: Erhält die Formbarkeit und trägt zur Erreichung einer gleichmäßigen Dichte bei.

Diese Anforderungen tragen gemeinsam zu der hervorragenden Qualität und Leistung von Zirkoniumdioxid-Keramikstäben bei, die durch isostatisches Pressen hergestellt werden.

Vorteile und Beschränkungen

Vorteile des isostatischen Pressens

Das isostatische Pressen bietet gegenüber anderen keramischen Herstellungsverfahren mehrere deutliche Vorteile, insbesondere bei der Herstellung von Zirkoniumdioxid-Keramikstäben. Einer der bemerkenswertesten Vorteile ist die gleichmäßige Dichte, die durch dieses Verfahren erreicht wird. Im Gegensatz zu herkömmlichen Pressverfahren, bei denen der Druck nur in eine Richtung ausgeübt wird, wird beim isostatischen Pressen das Material aus allen Richtungen gleichzeitig gepresst. Dieser omnidirektionale Druck sorgt dafür, dass das Pulver gleichmäßig verdichtet wird, was zu einer hohen und gleichmäßigen Dichte führt, ohne dass Schmiermittel erforderlich sind.

Das Verfahren verbessert auch die Materialeigenschaften erheblich und führt zu Zirkoniumdioxid-Keramikstäben mit hoher Härte und Zähigkeit. Dies ist besonders vorteilhaft für schwer zu verdichtende Werkstoffe wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium. Die effiziente Materialausnutzung beim isostatischen Pressen ist ein weiterer entscheidender Vorteil, da sie den Abfall minimiert und die Gesamtkosten der Produktion senkt.

Darüber hinaus entfallen beim isostatischen Pressen viele der geometrischen Beschränkungen, die beim unidirektionalen Pressen bestehen. Diese Flexibilität ermöglicht die Herstellung von komplexeren und komplizierteren Formen, die auf spezifische Anwendungen zugeschnitten werden können. So ist beispielsweise die durch isostatisches Pressen erzeugte einzigartige Struktur von Stützmustern, wie z. B. das Schwalbenschwanzmuster auf Keramikstäben, ein Beweis für die Vielseitigkeit und Präzision dieses Verfahrens.

Zusammenfassend lässt sich sagen, dass die Vorteile des isostatischen Pressens bei der Herstellung von Zirkoniumdioxid-Keramikstäben in der gleichmäßigen Dichte, den verbesserten Materialeigenschaften, der effizienten Materialausnutzung und der Fähigkeit zur Herstellung komplexer Formen liegen, die alle zu der überlegenen Härte und Zähigkeit des Endprodukts beitragen.

Vorteile des Trockenpressens

Das Trockenpressen bietet bei der Herstellung von Zirkoniumdioxid-Keramikstäben mehrere eindeutige Vorteile, darunter vor allem dieschnellere Produktionsgeschwindigkeit. Dieses Verfahren ermöglicht eine rasche Verdichtung des Keramikpulvers, wodurch sich die für die Formung der Stäbe benötigte Zeit im Vergleich zu anderen Verfahren wie dem isostatischen Pressen deutlich verkürzt.

Außerdem sind beim Trockenpressen keine Schmiermittel erforderlich, die den Produktionsprozess erschweren und die Eigenschaften des Endprodukts beeinträchtigen können. Die Einfachheit des Trockenpressverfahrens trägt zu seiner Effizienz bei und macht es zu einer bevorzugten Wahl für Hersteller, die Wert auf Schnelligkeit und einfache Bedienung legen.

Im Gegensatz zum isostatischen Pressen, bei dem Druck aus allen Richtungen ausgeübt wird und das komplexer und zeitaufwändiger sein kann, sorgt der einfache Ansatz des Trockenpressens dafür, dass der Produktionsprozess rationell und kostengünstig bleibt. Diese Effizienz ist besonders vorteilhaft für große Produktionsumgebungen, in denen schnelle Durchlaufzeiten entscheidend sind.

Darüber hinaus ist das Trockenpressen für eine Vielzahl von Materialien geeignet, darunter auch schwer zu verarbeitende und teure Werkstoffe wie Superlegierungen und Titan. Die Vielseitigkeit des Verfahrens stellt sicher, dass es an verschiedene Produktionsanforderungen angepasst werden kann, was es zu einer flexiblen Option in der keramischen Fertigungsindustrie macht.

| Vorteil | Beschreibung |

|---|---|

| Schnellere Produktionsgeschwindigkeit | Schnelle Verdichtung des Keramikpulvers, wodurch die Produktionszeit verkürzt wird. |

| Kein Schmiermittel erforderlich | Vereinfacht den Prozess und vermeidet mögliche Probleme mit den Produkteigenschaften. |

| Effizient und kosteneffektiv | Rationalisierter Betrieb, geeignet für die Produktion in großem Maßstab. |

| Vielseitige Materialverwendung | Anwendbar auf eine breite Palette von Materialien, einschließlich schwer zu verarbeitender Legierungen. |

Aktuelle Engpässe

Die Hauptbeschränkung der isostatischen Presstechnik liegt in ihrer Produktionskapazität und Leistung. Im Gegensatz zum Trockenpressen, bei dem höhere Produktionsgeschwindigkeiten erreicht werden können, ist das isostatische Pressen aufgrund der komplizierten Natur des Prozesses nur schwer skalierbar. Die Hochdruck-Vakuumumgebung, die für das isostatische Pressen erforderlich ist, erfordert eine spezielle Ausrüstung und eine sorgfältige Kontrolle, was den Durchsatz begrenzen kann.

Darüber hinaus ist die Leistung des isostatischen Pressens oft an die Qualität des Zirkonoxidkeramik-Grünkörpers gebunden. Spezifische Anforderungen wie Trockenfestigkeit, Plastizität und Wasseraufnahme müssen genauestens eingehalten werden, was den Produktionsprozess noch komplexer macht. Diese Präzision ist zwar vorteilhaft für die Herstellung hochwertiger Zirkoniumdioxid-Keramikstäbe mit hervorragender Härte und Zähigkeit, kann aber auch ein Engpass sein, wenn es darum geht, eine gleichmäßige und großtechnische Produktion zu erreichen.

Zusammenfassend lässt sich sagen, dass sich das isostatische Pressen zwar hervorragend für die Herstellung hochwertiger Zirkoniumdioxid-Keramikstäbe eignet, dass aber seine derzeitigen Grenzen in Bezug auf Produktionskapazität und Leistung eine kontinuierliche Forschung und Entwicklung erfordern, um diese Herausforderungen zu überwinden und sein Potenzial voll auszuschöpfen.

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Labor-Infrarot-Pressform

Ähnliche Artikel

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

- Die Vorteile des isostatischen Pressens in der Fertigung

- Was ist eine isostatische Pressmaschine?

- Das isostatische Pressverfahren und seine Arten verstehen