Prinzipien der Dünnschichtsystementwicklung

Eigenschaften von Filmen

Dünne Schichten weisen eine Reihe physikalischer und chemischer Eigenschaften auf, die eng mit ihrer Dicke, Zusammensetzung und der Abscheidungsmethode zusammenhängen. Diese Eigenschaften sind sehr vielfältig und umfassenoptische Eigenschaften,elektrischeundmechanische Eigenschaften, von denen jede sorgfältig auf die spezifischen Anforderungen der Anwendung zugeschnitten werden kann.

Optische Eigenschaften

Die optischen Eigenschaften sind besonders wichtig für Anwendungen wie Solarzellen und optische Beschichtungen. So können beispielsweise der Brechungsindex und die Durchlässigkeit einer dünnen Schicht so gestaltet werden, dass die Lichtabsorption oder -reflexion optimiert wird, wodurch der Wirkungsgrad von Solarzellen oder die Leistung von Antireflexbeschichtungen verbessert wird. Die nachstehende Tabelle veranschaulicht einige gängige optische Eigenschaften und ihre Bedeutung für verschiedene Anwendungen:

| Optische Eigenschaft | Bedeutung in Anwendungen |

|---|---|

| Brechungsindex | Steuert die Lichtbeugung und kann den Lichteinfang in Solarzellen verbessern. |

| Lichtdurchlässigkeit | Bestimmt die Menge an Licht, die durchgelassen wird; wichtig für transparente, leitfähige Folien. |

| Reflexionsgrad | Beeinflusst die Menge des reflektierten Lichts, wichtig für Antireflexionsbeschichtungen. |

Elektrische Eigenschaften

Elektrische Eigenschaften wie Leitfähigkeit und Widerstand sind in elektronischen Geräten, in denen dünne Schichten als Leiterbahnen oder Widerstandselemente dienen, von entscheidender Bedeutung. Die Fähigkeit, diese Eigenschaften genau zu steuern, ermöglicht die Entwicklung von Hochleistungsschaltungen und Sensoren. In der flexiblen Elektronik beispielsweise ist die mechanische Flexibilität in Verbindung mit einem niedrigen spezifischen Widerstand entscheidend für eine zuverlässige Leistung.

Mechanische Eigenschaften

Mechanische Eigenschaften wie Härte, Elastizität und Haftung spielen eine wichtige Rolle für die Haltbarkeit und Funktionalität von dünnen Schichten. Diese Eigenschaften sind besonders wichtig bei Anwendungen, bei denen die Folie mechanischen Belastungen standhalten muss, wie z. B. bei Schutzbeschichtungen oder verschleißfesten Schichten. In der folgenden Liste sind einige wichtige mechanische Eigenschaften und ihre Bedeutung aufgeführt:

- Härte: Bestimmt die Kratz- und Verschleißfestigkeit der Folie.

- Elastizität: Beeinflusst die Fähigkeit der Folie, nach Verformung in ihre ursprüngliche Form zurückzukehren.

- Haftvermögen: Sorgt für eine starke Bindung zwischen der Folie und dem Substrat und verhindert eine Delaminierung.

Durch das Verständnis und die Beeinflussung dieser Eigenschaften können Forscher und Ingenieure dünne Schichten entwerfen, die sich für verschiedene Anwendungen eignen, von der Energieumwandlung bis zu Schutzschichten.

Technologie der Schichtabscheidung

Die Qualität und Leistung dünner Schichten wird maßgeblich von der verwendeten Abscheidungsmethode beeinflusst, z. B. der physikalischen Gasphasenabscheidung (PVD), der chemischen Gasphasenabscheidung (CVD) und der Lösungsmethode. Jedes Verfahren bietet bestimmte Vorteile, die auf die jeweiligen Materialien und Anwendungen zugeschnitten sind.

Physikalische Gasphasenabscheidung (PVD)

Beim PVD-Verfahren wird das Material verdampft oder zerstäubt, um eine dünne Schicht zu bilden. Diese Methode ist besonders vorteilhaft für die Herstellung hochwertiger Schichten mit hervorragender Haftung und geringer Verunreinigung. Es wird in der Halbleiterindustrie häufig für Anwendungen eingesetzt, die eine genaue Kontrolle der Schichtdicke und der Gleichmäßigkeit erfordern.

Chemische Gasphasenabscheidung (CVD)

Das CVD-Verfahren hingegen beruht auf chemischen Reaktionen, um Material auf einem Substrat abzuscheiden. Diese Technik ist vielseitig und kann an verschiedene Materialien angepasst werden, so dass sie sich für Anwendungen von Solarzellen bis hin zu optischen Beschichtungen eignet. CVD ermöglicht die Herstellung komplexer mehrschichtiger Strukturen mit maßgeschneiderten Eigenschaften.

Lösungsmethode

Bei der Lösungsmethode wird ein flüssiger Vorläufer aufgetragen, der bei der Abscheidung chemische Reaktionen durchläuft. Diese Technik ist kosteneffizient und skalierbar, was sie ideal für groß angelegte Anwendungen wie Solarpaneele und flexible Elektronik macht. Sie bietet die Flexibilität, eine breite Palette von Materialien mit unterschiedlichen Eigenschaften abzuscheiden.

Jede Abscheidungsmethode hat ihre eigenen Prozessparameter, einschließlich Temperatur, Druck und Atmosphäre, die genauestens kontrolliert werden müssen, um die gewünschten Schichteigenschaften zu erzielen. Die Wahl des Verfahrens ist daher entscheidend für die Funktionalität und Zuverlässigkeit des Dünnschichtsystems.

| Abscheidungsmethode | Vorteile | Geeignete Anwendungen |

|---|---|---|

| PVD | Hohe Qualität, hervorragende Haftung, geringe Verunreinigung | Halbleiterindustrie, optische Geräte |

| CVD | Vielseitig, anpassungsfähig an verschiedene Materialien | Solarzellen, optische Beschichtungen, mehrschichtige Strukturen |

| Lösungsmethode | Kostengünstig, skalierbar | Solarzellen, flexible Elektronik, großflächige Anwendungen |

Zusammenfassend lässt sich sagen, dass die Wahl der geeigneten Abscheidungstechnologie entscheidend für die Eigenschaften und die Leistung von Dünnschichten ist und deren Anwendbarkeit in verschiedenen Branchen beeinflusst.

Design der Filmschicht

Das Design der Schicht ist ein sorgfältiger Prozess, bei dem mehrere kritische Faktoren berücksichtigt werden müssen, von denen jeder eine entscheidende Rolle bei der Bestimmung der Gesamtleistung und Funktionalität des Dünnschichtsystems spielt. Zu den Schlüsselfaktoren gehören dieSchichtdicke, dieKombination der Materialienund dieReihenfolge der Schichten.

Schichtdicke

Die Dicke der einzelnen Schichten ist ein grundlegender Parameter, der die optischen, elektrischen und mechanischen Eigenschaften der Folie direkt beeinflusst. So kann eine zu dünne Schicht nicht den erforderlichen Schutz oder die erforderliche Funktionalität bieten, während eine zu dicke Schicht zu unnötigem Materialverlust und potenziellen Leistungsproblemen führen kann. Daher ist eine genaue Kontrolle der Schichtdicke für optimale Ergebnisse unerlässlich.

Kombination von Materialien

Die Auswahl der richtigen Materialien für jede Schicht ist ein weiterer entscheidender Aspekt bei der Entwicklung von Folienschichten. Verschiedene Materialien haben unterschiedliche physikalische und chemische Eigenschaften, die zur Erreichung bestimmter Funktionen genutzt werden können. So kann zum Beispiel eine Kombination aus leitenden und isolierenden Materialien verwendet werden, um einen Funktionsgradienten innerhalb der Folie zu erzeugen und so die Gesamtleistung zu verbessern. Auch die Kompatibilität und Wechselwirkung zwischen den Materialien muss sorgfältig bedacht werden, um mögliche Probleme während des Abscheidungsprozesses zu vermeiden.

Abfolge der Schichten

Die Anordnung der Schichten bzw. die Reihenfolge, in der sie abgeschieden werden, ist ebenso wichtig. Die Reihenfolge der Schichten kann sich erheblich auf die Leistung des Films auswirken, da jede Schicht mit den darüber und darunter liegenden Schichten in Wechselwirkung steht. Bei optischen Beschichtungen zum Beispiel kann die Reihenfolge der Schichten die Fähigkeit der Folie beeinflussen, die Reflexion zu verringern und die Durchlässigkeit zu erhöhen. Daher muss die Reihenfolge der Schichten sorgfältig geplant werden, um das gewünschte Ergebnis zu erzielen.

Zusammenfassend lässt sich sagen, dass die Gestaltung der Filmschicht ein komplexer Prozess ist, der eine sorgfältige Berücksichtigung der Schichtdicke, der Materialauswahl und der Schichtabfolge erfordert. Jeder dieser Faktoren wirkt sich direkt auf die Gesamtleistung und Funktionalität des Dünnschichtsystems aus und ist daher ein wesentlicher Parameter im Entwurfsprozess.

Beispiele für den Entwurf von Dünnschichtsystemen

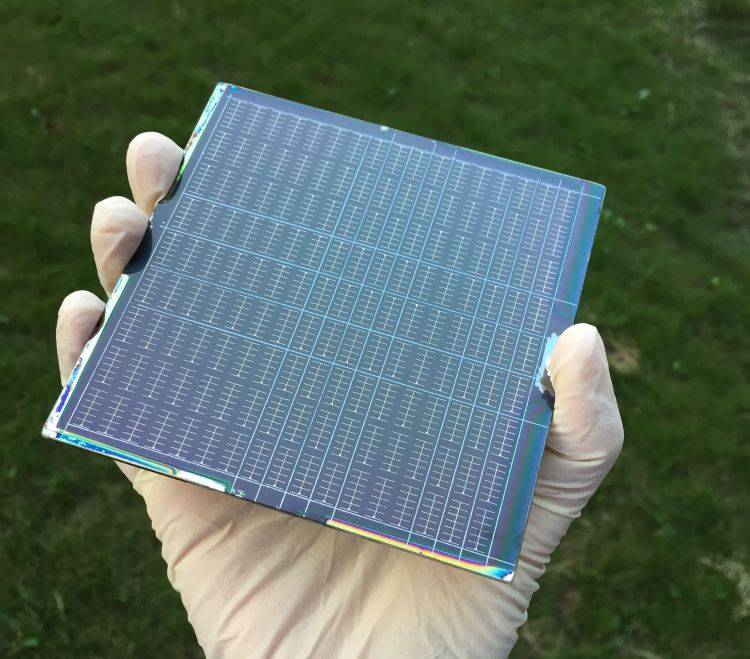

Dünnschichtdesign von Solarzellen

Solarzellen nutzen die Kraft der Dünnschichttechnologie, um Lichtenergie in Elektrizität umzuwandeln. Diese komplizierte Konstruktion umfasst mehrere Schlüsselschichten, von denen jede eine entscheidende Rolle bei der Optimierung der Energieumwandlungseffizienz spielt.

Die wichtigste Schicht ist die lichtabsorbierende Schicht, die die Sonnenstrahlen einfängt und in elektrische Energie umwandelt. Diese Schicht besteht in der Regel aus Materialien wie amorphem Silizium, Cadmiumtellurid oder Kupfer-Indium-Gallium-Selenid, die jeweils aufgrund ihrer einzigartigen Absorptionsspektren und Umwandlungswirkungsgrade ausgewählt werden.

Die transparenten leitfähigen Schichten (TCFs) sind für die Leitung des erzeugten elektrischen Stroms zu den Ausgangsklemmen unerlässlich. Diese Schichten, die häufig aus Indiumzinnoxid (ITO) oder dotiertem Zinkoxid bestehen, müssen hochtransparent sein, um die Lichtabsorption zu maximieren und gleichzeitig eine ausgezeichnete elektrische Leitfähigkeit zu gewährleisten.

Schutzschichten wie Antireflexionsbeschichtungen und Sperrschichten sind ebenfalls ein wesentlicher Bestandteil des Designs. Antireflexionsbeschichtungen verringern den Lichtverlust, indem sie die Reflexion minimieren und so den Gesamtwirkungsgrad der Solarzelle erhöhen. Barrierefolien hingegen schützen die empfindlichen inneren Schichten vor Umwelteinflüssen wie Feuchtigkeit und Sauerstoff, die die Leistung mit der Zeit beeinträchtigen können.

Das Zusammenspiel dieser Schichten wird sorgfältig entwickelt, um sicherzustellen, dass jede einzelne optimal zur Leistung der Solarzelle beiträgt. Dieser mehrschichtige Ansatz verbessert nicht nur die Effizienz der Energieumwandlung, sondern verlängert auch die Lebensdauer der Solarzelle und macht die Dünnschichttechnologie zu einem Eckpfeiler moderner Photovoltaiksysteme.

Dünnschichtdesign für optische Beschichtungen

Optische Beschichtungen, wie z. B. Antireflexbeschichtungen, werden sorgfältig entwickelt, um die Prinzipien der Lichtinterferenz und der Mehrschichtstruktur zu nutzen und so die Durchlässigkeit zu erhöhen und die Reflexion zu minimieren. Diese Beschichtungen sind ein wesentlicher Bestandteil einer Vielzahl von Anwendungen, von der Unterhaltungselektronik bis hin zu fortschrittlichen wissenschaftlichen Instrumenten. Zu den grundlegenden Materialien, die für diese Beschichtungen verwendet werden, gehören häufig Siliziumdioxid (SiO2) und Magnesiumfluorid (MgF2), die aufgrund ihrer unterschiedlichen optischen Eigenschaften und ihrer Kompatibilität mit verschiedenen Abscheidungstechniken ausgewählt werden.

Das Design optischer Beschichtungen geht über die reine Materialauswahl hinaus; es beinhaltet ein ausgeklügeltes Zusammenspiel von Schichtdicken und Brechungsindizes. Verteilte Bragg-Reflektoren (Distributed Bragg Reflectors, DBR) sind ein Paradebeispiel, bei dem abwechselnde Schichten aus Materialien mit hohem und niedrigem Brechungsindex abgeschieden werden, um ein hohes Reflexionsvermögen zu erreichen. Für die Herstellung dieser Schichten wird häufig die Technik der schrägwinkligen Abscheidung verwendet, die zu Reflexionsgraden führt, die den theoretischen Vorhersagen sehr nahe kommen, wie z. B. ein DBR aus einem einzigen Material mit drei Perioden, der einen Reflexionsgrad von 72,7 % erreicht.

Darüber hinaus sind optische Beschichtungen nicht nur auf statische Anwendungen beschränkt. Sie sind von zentraler Bedeutung in dynamischen Umgebungen, wie z. B. bei flexiblen Displays, bei denen die Beschichtung ihre Integrität und Leistung unter wechselnden mechanischen Beanspruchungen beibehalten muss. Diese Anpassungsfähigkeit unterstreicht die Vielseitigkeit und Robustheit von optischen Beschichtungen in der modernen Technologie.

Das Design optischer Dünnschichtbeschichtungen ist im Wesentlichen eine nuancierte Mischung aus wissenschaftlicher Präzision und praktischer Anwendung, die gewährleistet, dass jede Schicht optimal zur optischen Gesamtleistung beiträgt. Dieser sorgfältige Ansatz stellt sicher, dass die Beschichtungen die funktionalen Anforderungen der vorgesehenen Anwendungen nicht nur erfüllen, sondern übertreffen.

Überlegungen zum Design von Dünnschichtsystemen

Materialauswahl

Die Auswahl der Materialien ist für das erfolgreiche Design von Dünnschichten von zentraler Bedeutung, da sie die Leistung und Funktionalität der Schicht direkt beeinflusst. Bei der Materialauswahl müssen mehrere kritische Faktoren berücksichtigt werden, darunter die physikalischen und chemischen Eigenschaften der Materialien, ihre Kompatibilität mit dem Substrat und die möglichen Wechselwirkungen, die während des Abscheidungsprozesses auftreten können.

Physikalische und chemische Eigenschaften

Die physikalischen und chemischen Eigenschaften der Materialien sind für den Entwurfsprozess von grundlegender Bedeutung. Diese Eigenschaften können Folgendes umfassen

- Optische Eigenschaften: Transparenz, Reflexionsvermögen und Absorptionsvermögen, die für Anwendungen wie optische Beschichtungen und Solarzellen entscheidend sind.

- Elektrische Eigenschaften: Leitfähigkeit und spezifischer Widerstand, die für elektronische und photovoltaische Anwendungen wichtig sind.

- Mechanische Eigenschaften: Härte, Flexibilität und Verschleißfestigkeit, die für Haltbarkeit und Zuverlässigkeit wichtig sind.

Kompatibilität mit Substraten

Die Kompatibilität mit dem Substrat ist ein weiterer wichtiger Aspekt. Das Substratmaterial kann die Haftung und Stabilität der Dünnschicht erheblich beeinflussen. Gängige Substratmaterialien sind:

- Silizium: Weit verbreitet in Halbleiteranwendungen.

- Glas: Beliebt für optische und Display-Anwendungen.

- Kunststoffe: Werden für flexible Elektronik und Verpackungen verwendet.

Potenzielle Wechselwirkungen während der Abscheidung

Potenzielle Wechselwirkungen während der Abscheidung können zu Abweichungen bei den Schichteigenschaften führen. Techniken wie die physikalische Abscheidung aus der Gasphase (PVD), die chemische Abscheidung aus der Gasphase (CVD) und die Lösungsmethode haben jeweils einzigartige Auswirkungen auf die Materialinteraktionen. Zum Beispiel:

- PVD: Führt in der Regel zu qualitativ hochwertigen Schichten mit guter Haftung, kann aber Vakuumbedingungen erfordern.

- CVD: Ermöglicht die Abscheidung komplexer Verbindungen, kann aber hohe Temperaturen und chemische Reaktionen erfordern.

- Lösungsmethode: Bietet einen kosteneffizienten Ansatz für die Produktion in großem Maßstab, kann aber für eine optimale Leistung eine Nachbehandlung erfordern.

Durch die sorgfältige Auswahl von Materialien und die Berücksichtigung dieser Faktoren können Ingenieure dünne Schichten entwickeln, die spezifische Leistungsanforderungen und Anwendungsbedürfnisse erfüllen.

Optimierung des Präparationsprozesses

Der Abscheidungsprozess ist ein entscheidender Faktor für die Schichtqualität und muss sorgfältig optimiert werden, um die gewünschten Schichteigenschaften zu erreichen. Diese Optimierung umfasst einen doppelten Ansatz: die Auswahl geeigneter Abscheidungstechniken und die Feinabstimmung wichtiger Prozessparameter.

Abscheidungstechniken

Es gibt verschiedene Abscheidungstechniken, die jeweils für unterschiedliche Materialien und Anwendungen geeignet sind. Zu den gängigen Verfahren gehören:

- Physikalische Gasphasenabscheidung (PVD): Geeignet für hochwertige, dichte Schichten, die häufig in Anwendungen eingesetzt werden, die hervorragende mechanische und elektrische Eigenschaften erfordern.

- Chemische Gasphasenabscheidung (CVD): Ideal für komplexe Hochtemperaturschichten, die eine genaue Kontrolle über die Zusammensetzung und Dicke der Schicht ermöglichen.

- Lösungsmethode: Bevorzugt für großflächige Beschichtungen und flexible Substrate und ermöglicht die Abscheidung von Schichten mit unterschiedlichen Funktionalitäten.

Prozessparameter

Die Feinabstimmung der Prozessparameter ist für das Erreichen optimaler Schichteigenschaften unerlässlich. Zu den wichtigsten Parametern gehören:

| Parameter | Auswirkung auf die Schichtqualität |

|---|---|

| Temperatur | Beeinflusst Filmhaftung, Dichte und Spannung. Höhere Temperaturen führen oft zu dichteren, weniger belasteten Schichten, können aber auch zu Substratschäden führen. |

| Druck | Beeinflusst die mittlere freie Weglänge der Partikel und wirkt sich auf die Dichte und Gleichmäßigkeit des Films aus. Niedrige Drücke führen in der Regel zu dichteren Schichten, während höhere Drücke die Schichthaftung verbessern können. |

| Atmosphäre | Bestimmt die chemische Umgebung des Films und wirkt sich auf seine Zusammensetzung und Eigenschaften aus. Häufig werden kontrollierte Atmosphären (z. B. Inertgase) verwendet, um unerwünschte Reaktionen zu verhindern. |

Durch die sorgfältige Auswahl der Abscheidetechnik und die Optimierung dieser Parameter lassen sich Schichten mit den gewünschten optischen, elektrischen und mechanischen Eigenschaften herstellen, die sich für eine Vielzahl von Anwendungen eignen.

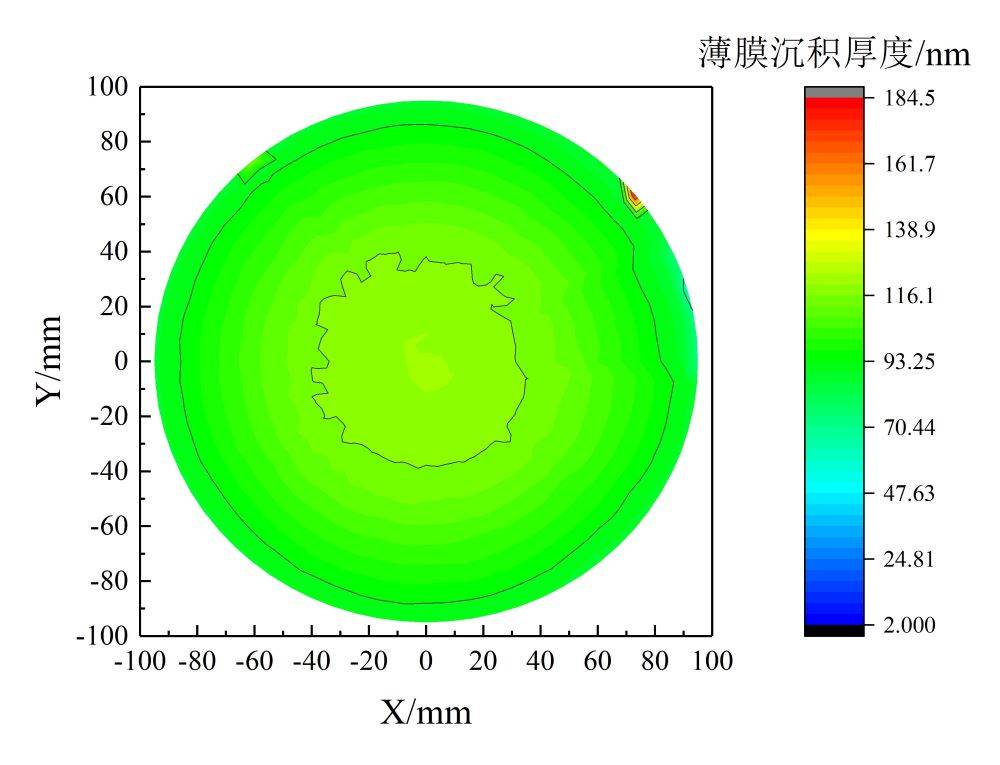

Schichtdicke und Gleichmäßigkeit

Die genaue Kontrolle der Schichtdicke ist für die Funktionssicherheit und Konsistenz von Dünnschichtsystemen von größter Bedeutung. Ungleichmäßige Schichtdicken können zu einer Vielzahl von Problemen führen, einschließlich instabiler Leistung und möglicher Beschädigung der Geräte. Dies ist besonders kritisch bei Anwendungen, bei denen die Homogenität der Schichtdicke entscheidend ist.

Bei der Herstellung von Solarzellen zum Beispiel kann schon die geringste Abweichung in der Schichtdicke den Wirkungsgrad der Energieumwandlung erheblich beeinträchtigen. Auch bei optischen Beschichtungen kann eine ungleichmäßige Schichtdicke zu Unterschieden in den optischen Eigenschaften des Materials führen und damit die Leistung des Endprodukts beeinträchtigen.

Um eine optimale Schichtdicke und Gleichmäßigkeit zu erreichen, müssen verschiedene Faktoren wie die Abscheidungsrate, die Temperatur und andere Prozessparameter gesteuert werden. Für dünne Schichten ist eine moderate Abscheidungsrate oft ausreichend, während für dickere Schichten eine schnellere Abscheidungsrate erforderlich sein kann. Ziel ist es, ein Gleichgewicht zwischen den Anforderungen an die Geschwindigkeit und der Notwendigkeit einer genauen Kontrolle der Schichtdicke herzustellen.

| Faktor | Einfluss auf Schichtdicke und Gleichmäßigkeit |

|---|---|

| Abscheiderate | Steuert die Geschwindigkeit, mit der die Schicht abgeschieden wird, und wirkt sich auf die Dicke und Gleichmäßigkeit aus. |

| Temperatur | Beeinflusst die Mikrostruktur und die Adhäsion der Schicht, die für die Aufrechterhaltung einer gleichmäßigen Schichtdicke entscheidend ist. |

| Prozessparameter | Dazu gehören Faktoren wie Druck und Atmosphäre, die optimiert werden müssen, um eine gleichbleibende Schichtqualität zu gewährleisten. |

Um eine Über- oder Unterspezifizierung der Gleichmäßigkeit zu vermeiden, ist es entscheidend, die spezifischen Anforderungen der Anwendung zu verstehen. Dazu gehört eine gründliche Kenntnis der gewünschten Schichteigenschaften, wie z. B. des Brechungsindexes, und ihrer Wechselwirkung mit dem Substrat und anderen Schichten im System. Die richtige Haftung zwischen der Dünnschicht und dem Substrat ist ebenfalls von entscheidender Bedeutung, um eine Delaminierung zu verhindern, die zu einem Produktversagen führen kann. Faktoren wie die Abscheidungstechnik, die Vorbereitung des Substrats und die Behandlung der Grenzflächen spielen dabei eine Rolle.

Nachbehandlungsprozess

Nachbehandlungsverfahren spielen eine entscheidende Rolle bei der Verbesserung der Leistung und Stabilität von Dünnschichten. Techniken wieGlühen undRitzen werden in der Regel eingesetzt, um diese Eigenschaften zu verbessern. Beim Glühen wird die Folie beispielsweise auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt, was innere Spannungen verringern und die strukturelle Integrität der Folie verbessern kann. Das Ritzen hingegen dient dazu, präzise Muster zu erzeugen oder die Folie in kleinere Abschnitte zu unterteilen, was häufig für Anwendungen wie Solarzellen erforderlich ist.

Diese Nachbehandlungsverfahren können die Mikrostruktur und die Eigenschaften der Folie erheblich verändern. So kann beispielsweise das Glühen zur Rekristallisation von Körnern führen, wodurch sich die mechanische Festigkeit und die elektrische Leitfähigkeit der Folie verbessern. Ebenso kann das Ritzen die Flexibilität der Folie und ihre Haftung auf dem Substrat verbessern. Diese Vorteile erfordern jedoch eine sorgfältige Anpassung an die spezifischen Anforderungen der jeweiligen Anwendung.

| Verfahren | Beschreibung | Auswirkung auf die Folieneigenschaften |

|---|---|---|

| Glühen | Erhitzen und langsames Abkühlen | Verbessert die strukturelle Integrität, reduziert innere Spannungen, verbessert die mechanische Festigkeit und die elektrische Leitfähigkeit |

| Ritzen | Erstellen präziser Muster oder Zerteilen in Abschnitte | Verbessert die Flexibilität und Haftung, notwendig für Anwendungen wie Solarzellen |

Die Wahl des Nachbehandlungsverfahrens und die damit verbundenen Parameter, wie Temperatur und Dauer des Glühens oder die Präzision des Ritzens, müssen genau auf den Verwendungszweck der Folie abgestimmt sein. Dadurch wird sichergestellt, dass die Folie die in der ersten Entwurfsphase festgelegten Leistungserwartungen nicht nur erfüllt, sondern übertrifft.

Funktionsprüfung und Bewertung

Nach Abschluss der Entwurfsphase muss das Dünnschichtsystem unbedingt einer strengen Funktionsprüfung und -bewertung unterzogen werden. Dieser kritische Schritt stellt sicher, dass das System die vordefinierten Leistungserwartungen nicht nur erfüllt, sondern übertrifft. Das Testprogramm umfasst eine umfassende Reihe von Prüfungen, die jeweils sorgfältig darauf ausgelegt sind, verschiedene Aspekte der Funktionalität der Folie zu untersuchen.

Die wichtigsten Tests bei der Funktionsbewertung

-

Optische Prüfung: Hier werden die optischen Eigenschaften der Folie gemessen, wie z. B. Transmission, Reflexion und Absorption. Diese Messwerte sind von entscheidender Bedeutung, insbesondere bei Anwendungen wie optischen Beschichtungen und Solarzellen, bei denen ein präzises Lichtmanagement unerlässlich ist.

-

Elektrische Prüfung: Die elektrischen Eigenschaften der Folie, einschließlich Leitfähigkeit und Widerstand, werden bewertet, um sicherzustellen, dass sie mit den Designspezifikationen übereinstimmen. Dies ist besonders wichtig bei elektronischen Anwendungen, bei denen die Folie als Komponente in Schaltkreisen fungiert.

-

Umwelttechnische Prüfung: Um die Haltbarkeit und Stabilität der Folie zu prüfen, wird sie verschiedenen Umweltbedingungen ausgesetzt. Diese Tests simulieren reale Szenarien wie Temperaturschwankungen, Feuchtigkeit und chemische Belastung, um die Widerstandsfähigkeit der Folie zu beurteilen.

Die Bedeutung einer umfassenden Bewertung

Die Gründlichkeit dieser Tests ist von größter Bedeutung. Alle in dieser Phase festgestellten Mängel können behoben werden, bevor das Foliensystem zum Einsatz kommt, wodurch potenzielle Ausfälle verringert und die allgemeine Zuverlässigkeit erhöht werden. Jeder Test liefert wertvolle Daten, die zur Optimierung der Leistung der Folie beitragen und sicherstellen, dass sie in ihrer vorgesehenen Anwendung optimal funktioniert.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Float-Floatglas für Laboranwendungen

- 400-700nm Wellenlängen Antireflexionsbeschichtetes AR-Beschichtungsglas

- Hochtemperaturbeständiges optisches Quarzglas

Ähnliche Artikel

- PECVD verstehen: Ein Leitfaden zur plasmaunterstützten chemischen Gasphasenabscheidung

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

- Die Rolle von Plasma in PECVD-Beschichtungen

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen