Einführung in das isostatische Pressen

Das Pascalsche Prinzip und seine Anwendung

In der Fluidstatik erklärt das Pascalsche Prinzip, wie sich der Druck in einer inkompressiblen Flüssigkeit gleichmäßig in alle Richtungen verteilt. Dieses Prinzip bildet die Grundlage für die Technologie des isostatischen Pressens, die sich diese gleichmäßige Druckverteilung zunutze macht, um eine hohe Dichte und eine hohe Gleichmäßigkeit der geformten Materialien zu erreichen.

Das Pascalsche Prinzip besagt, dass jeder Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, ohne Abschwächung auf jeden Punkt innerhalb der Flüssigkeit und auf die Wände des Behälters übertragen wird. Dieses Konzept ist von zentraler Bedeutung beim isostatischen Pressen, bei dem ein Pulver in einem Hochdruckbehälter eingeschlossen ist und über ein flüssiges oder gasförmiges Medium einem gleichmäßigen Druck aus allen Richtungen ausgesetzt wird. Das Ergebnis ist eine homogene Verdichtung des Materials, die zu hochdichten und gleichmäßigen Rohlingen führt.

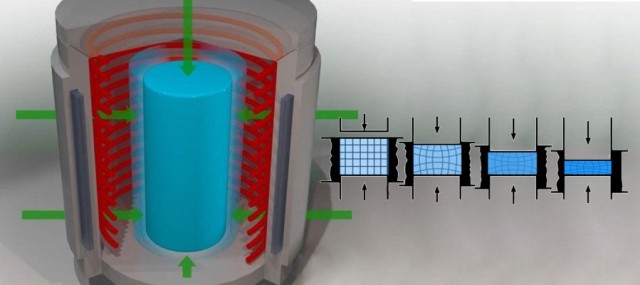

Zur Veranschaulichung ein typischer Aufbau für isostatisches Pressen: eine abgedichtete Kammer, die mit einem flüssigen Medium gefüllt ist und ein pulverförmiges Material umschließt. Wird die Flüssigkeit mit Druck beaufschlagt, wirkt sie gleichmäßig auf alle Oberflächen des Pulvers und komprimiert es gleichmäßig. Diese gleichmäßige Verdichtung unterscheidet das isostatische Pressen von anderen Formgebungsverfahren und gewährleistet, dass das Endprodukt durchweg gleichmäßige Eigenschaften aufweist.

Die Anwendung des Pascalschen Prinzips beim isostatischen Pressen geht über den ersten Verdichtungsprozess hinaus. Es beeinflusst auch die nachfolgenden Stufen der Materialverarbeitung wie Sintern und Schmieden, indem es für einen starken und gleichmäßigen "Grünkörper" sorgt, der diesen Hochtemperatur- und Hochdruckbehandlungen standhalten kann. Dieses grundlegende Verständnis der Fluiddynamik untermauert den gesamten isostatischen Pressprozess und macht ihn zu einem Eckpfeiler fortschrittlicher Materialformungstechnologien.

Isostatisches Pressverfahren

Isostatisches Pressen ist ein hochentwickeltes Herstellungsverfahren, bei dem ein pulverförmiges Material in einen Hochdruckbehälter gegeben wird, der mit einem flüssigen oder gasförmigen Medium gefüllt ist. Dieses Medium verteilt den Druck gleichmäßig aus allen Richtungen und sorgt so für eine gleichmäßige Verdichtung des Werkstücks. Dieses Verfahren eignet sich besonders gut zur Herstellung von Rohlingen mit hoher Dichte und großer Gleichmäßigkeit, die für nachfolgende Verarbeitungsschritte wie Sintern oder Schmieden unerlässlich sind.

Das Verfahren beginnt mit der sorgfältigen Einbringung des Pulvermaterials in einen versiegelten Behälter. Sobald der Behälter versiegelt und mit dem Druckmedium gefüllt ist, wird ein hoher Druck ausgeübt. Dieser Druck wird gleichmäßig durch das Medium übertragen und ermöglicht eine gleichmäßige Verdichtung des Pulvers aus jedem Winkel. Das Ergebnis ist eine dichte, gleichmäßige Struktur, die die strengen Anforderungen für verschiedene industrielle Anwendungen erfüllt.

Im Laufe der Zeit hat der technologische Fortschritt den Einsatz isostatischer Pressen in zahlreichen Branchen erweitert. Diese Pressen werden heute in großem Umfang für die Herstellung von Hochtemperatur-Feuerfestmaterialien, Keramik, Hartmetallen, Lanthanon-Permanentmagneten, Kohlenstoffmaterialien und Seltenmetallpulvern eingesetzt. Jeder dieser Werkstoffe profitiert von der präzisen und gleichmäßigen Verdichtung durch das isostatische Pressen, wodurch sichergestellt wird, dass die Endprodukte den hohen Anforderungen der jeweiligen Anwendungen entsprechen.

Arten des isostatischen Pressens

Kaltisostatisches Pressen (CIP)

Das kaltisostatische Pressen (CIP), auch bekannt als kaltisostatische Verdichtung, ist eine in der Fertigungsindustrie weit verbreitete Technik. Dieses Verfahren arbeitet bei Raumtemperatur und verwendet einen hohen Druck von 100 bis 630 MPa, um einen robusten Grünkörper" zu erzeugen, der sich für nachfolgende Sinter- oder Schmiedeprozesse eignet. Das Wesen des CIP-Verfahrens liegt in der Fähigkeit, Materialien einem gleichmäßigen Druck aus allen Richtungen auszusetzen. Dies wird erreicht, indem das Material in ein flüssiges Hochdruckmedium wie Öl oder Wasser getaucht und hydraulischer Druck angewendet wird.

Das Verfahren beginnt mit der Einbringung des pulverförmigen Materials in eine Form aus elastomeren Materialien wie Urethan, Gummi oder Polyvinylchlorid. Diese Formen sind flexibel und ermöglichen die Bildung komplizierter Formen und das Erreichen einer hohen Rohdichte. Allerdings kann die Flexibilität der Form zu Problemen mit der geometrischen Genauigkeit führen, was eine bekannte Einschränkung dieses Verfahrens ist. Sobald das Pulver gleichmäßig verdichtet ist, wird der resultierende Grünling in der Regel einem konventionellen Sinterverfahren unterzogen, um das endgültige Teil herzustellen.

Das CIP-Verfahren eignet sich besonders gut für die Formgebung und Verfestigung pulverförmiger Werkstoffe und ist aufgrund seiner Anpassungsfähigkeit und Kosteneffizienz bei der Herstellung mehrerer Rohlinge ideal für die Laborvorbereitung oder Kleinserienproduktion. Die hohen Drücke, die oft zwischen 400 MPa und 1000 MPa liegen, gewährleisten eine gleichmäßige Dichte des Materials, was für die Qualität und Konsistenz des Endprodukts entscheidend ist. Trotz der Vorteile bleibt die geringe geometrische Genauigkeit aufgrund der flexiblen Form eine Herausforderung, der sich die Hersteller stellen müssen.

Warmisostatisches Pressen (WIP)

Warmisostatisches Pressen (WIP) ist eine spezielle Variante des kaltisostatischen Pressens (CIP), bei der ein Heizelement in den Prozess eingeführt wird. Bei Temperaturen von typischerweise unter 500 °C und einem Druck von bis zu 300 MPa ist das WIP-Verfahren besonders vorteilhaft für Materialien, die bei Raumtemperatur nicht effektiv geformt werden können. Dazu gehören Polymere wie Polyamid und Elastomere wie Gummi, die höhere Temperaturen benötigen, um ihre optimalen mechanischen Eigenschaften zu erreichen.

Im Gegensatz zum herkömmlichen isostatischen Kaltpressen, das sich ausschließlich auf hydraulischen Druck stützt, wird beim WIP-Verfahren sowohl Druck als auch eine Verdichtung bei niedrigen Temperaturen, oft bis zu 100 °C, eingesetzt. Dieser doppelte Ansatz stellt sicher, dass das Material aus allen Richtungen gleichmäßig verdichtet wird, wodurch die Maßabweichungen, die bei einseitiger Druckanwendung entstehen können, verringert werden. Die Pressflüssigkeit, in der Regel Wasser, kann durch Öl ersetzt werden, um den spezifischen Materialanforderungen besser gerecht zu werden.

Die Fähigkeit von WIP, auf alle Oberflächen den gleichen und gleichmäßigen Druck auszuüben, macht es zu einer bevorzugten Methode für Hersteller in der Elektronikindustrie, wo Präzision und Konsistenz von größter Bedeutung sind. Diese Technologie ermöglicht das Formen und Pressen von Pulverwerkstoffen mit Hilfe von flexiblen Mantelformen und hydraulischem Druck, wodurch die Herstellung komplexer Teile mit hoher Dichte auf kostengünstige Weise ermöglicht wird.

Darüber hinaus stellt WIP einen bahnbrechenden Fortschritt in der Technologie des isostatischen Pressens dar, denn es ermöglicht Vorgänge, die den Siedepunkt des flüssigen Mediums nicht überschreiten. Diese sorgfältige Temperaturkontrolle stellt sicher, dass die Integrität der Materialien während des gesamten Pressvorgangs erhalten bleibt, was die WIP zu einem unverzichtbaren Werkzeug für das Erreichen von Formteilen mit hoher Dichte bei Anwendungen macht, bei denen herkömmliche Methoden versagen.

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) ist ein hochentwickeltes Verdichtungsverfahren, bei dem hohe Temperaturen und Drücke eingesetzt werden, um eine nahezu perfekte Verdichtung und Sinterung von Materialien zu erreichen. Das Verfahren arbeitet in der Regel in einem Temperaturbereich von 1000-2200 °C und unter einem Druck von 100-200 MPa, was es zu einer wichtigen Technik im Bereich der Hochleistungskeramik, Metalllegierungen und der additiven Fertigung macht.

Das Wesen des HIP liegt in der Fähigkeit, mit Hilfe eines Inertgases, meist Argon, gleichmäßigen Druck aus allen Richtungen auszuüben. Dieser isostatische Druck stellt sicher, dass das Material unabhängig von seiner Form oder Komplexität eine gleichmäßige Verdichtung erfährt. Die hohen Temperaturen und Drücke wirken zusammen, um Defekte wie Porosität und Mikrorisse zu beseitigen, was zu völlig dichten und mechanisch robusten Bauteilen führt.

Zu den wichtigsten Vorteilen von HIP gehören erhebliche Verbesserungen der mechanischen Eigenschaften, wie z. B. eine erhöhte Ermüdungsfestigkeit und eine verbesserte Oberflächenbeschaffenheit. Darüber hinaus werden die Zuverlässigkeit und die Leistung kritischer Teile deutlich erhöht, was die Ausschussrate in den Fertigungsprozessen verringert. Die Flexibilität der Probenform aufgrund des isostatischen Charakters des Druckmediums bedeutet auch, dass die Oberflächenvorbereitung weniger streng sein kann, was den Gesamtprozess rationalisiert.

Zusammenfassend lässt sich sagen, dass das HIP-Verfahren ein Eckpfeiler für die Herstellung von hochdichten und leistungsstarken Bauteilen ist, insbesondere in Branchen, in denen Präzision und Zuverlässigkeit gefragt sind. Seine Fähigkeit, sowohl Metalle als auch Keramiken zu konsolidieren, macht es zu einem unverzichtbaren Werkzeug in der modernen Fertigung.

Anwendungen und Überlegungen

Anwendungen des kaltisostatischen Pressens

Das kaltisostatische Pressen (CIP) ist ein vielseitiges und kostengünstiges Verfahren, das sich sowohl für die Vorbereitung im Labor als auch für die Produktion kleiner Serien eignet. Diese Technik zeichnet sich durch die Herstellung mehrerer Rohlinge mit gleichmäßiger Dichte und Festigkeit aus und ist daher ideal für Materialien, die eine präzise Handhabung und Weiterverarbeitung erfordern.

Hauptanwendungen des kaltisostatischen Pressens

- Verfestigung keramischer Pulver: CIP wird häufig zur Verfestigung keramischer Pulver eingesetzt, um eine gleichmäßige Dichte und Festigkeit zu gewährleisten, die für nachfolgende Sinterprozesse entscheidend sind.

- Graphit und feuerfeste Materialien: Die Technologie wird zur Herstellung von hochwertigem Graphit und feuerfesten Materialien eingesetzt, um deren mechanische Eigenschaften und Korrosionsbeständigkeit zu verbessern.

- Elektrische Isolatoren: CIP sorgt für eine gleichmäßige Dichte und Festigkeit von elektrischen Isolatoren und verbessert so deren Leistung und Langlebigkeit in verschiedenen Anwendungen.

- Hochleistungskeramik: Materialien wie Siliziumnitrid, Siliziumkarbid und Bornitrid profitieren von CIP und erreichen theoretische Dichten von nahezu 100 % bei Metallen und etwa 95 % bei Keramiken.

- Sputtering-Targets: Die Ausweitung von CIP auf neue Anwendungen umfasst auch die Verdichtung von Sputtertargets, die in verschiedenen industriellen Prozessen unerlässlich sind.

- Automobilindustrie und Luft- und Raumfahrt: CIP wird für die Beschichtung von Ventilkomponenten verwendet, um den Verschleiß von Zylindern zu verringern und die Leistung von Motoren zu verbessern, sowie für Anwendungen in der Luft- und Raumfahrt, bei denen die Materialintegrität entscheidend ist.

Vorteile des kaltisostatischen Pressens

- Gleichmäßige Dichte: Durch die gleichmäßige Anwendung von Druck wird sichergestellt, dass die Materialien eine gleichmäßige Dichte aufweisen, was zu einer gleichmäßigen Schrumpfung während des Sinterns führt.

- Gleichmäßige Festigkeit: Gleichmäßiger Druck in alle Richtungen führt zu Materialien mit gleichmäßiger Festigkeit, was sie effizienter und zuverlässiger macht.

- Vielseitigkeit: Mit CIP können komplexe Formen und großformatige Materialien hergestellt werden, die nur durch die Größe des Druckbehälters begrenzt sind.

- Korrosionsbeständigkeit: Die verbesserte Korrosionsbeständigkeit verlängert die Lebensdauer der Materialien und macht sie für raue Umgebungen geeignet.

- Verbesserte mechanische Eigenschaften: Mit CIP verarbeitete Werkstoffe weisen eine verbesserte Duktilität und Festigkeit auf und erfüllen die Anforderungen verschiedener industrieller Anwendungen.

Das kaltisostatische Pressen ist ein Eckpfeiler bei der Herstellung hochwertiger Werkstoffe und bietet eine robuste Lösung für die Herstellung von Rohlingen, die für weitere Sinter- oder heißisostatische Pressverfahren bereit sind.

Anwendungen des warmisostatischen Pressens

Das isostatische Warmpressen (WIP) hat sich zu einer Schlüsseltechnologie bei der Herstellung von Elektronikkeramikprodukten entwickelt, insbesondere für die Laminierung und Verdichtung von Grünlingen. Im Gegensatz zu herkömmlichen Verfahren wie dem beheizten Plattenpressen, das häufig zu einer ungleichmäßigen Druckverteilung führt, gewährleistet das WIP-Verfahren einen gleichmäßigen Druck auf allen Oberflächen und minimiert so Maßabweichungen.

Bei diesem Verfahren wird ein flüssiges Medium, in der Regel Wasser oder Öl, auf Temperaturen um 100 °C erhitzt, bevor es in einen abgedichteten Presszylinder eingespritzt wird. Dieser Zylinder ist mit einem Heizelement ausgestattet, das eine präzise Temperaturkontrolle ermöglicht - ein entscheidender Aspekt, um gleichmäßige Ergebnisse zu erzielen. Die Pressflüssigkeit, ob Wasser oder Öl, spielt eine entscheidende Rolle bei der gleichmäßigen Druckverteilung, die für die Unversehrtheit und Präzision des Endprodukts unerlässlich ist.

WIP ist besonders vorteilhaft für Materialien, die besondere Temperaturanforderungen haben oder nicht bei Raumtemperatur geformt werden können. Dazu gehören verschiedene Pulver, Bindemittel und andere Materialien, die von einer kontrollierten Erwärmung während des Pressvorgangs profitieren. Diese Technologie hat die Elektronikindustrie revolutioniert, da sie die Herstellung komplexer Teile und Komponenten mit höherer Präzision und Effizienz ermöglicht.

Zusammenfassend lässt sich sagen, dass das WIP-Verfahren zwar Herausforderungen bei der präzisen Temperaturregelung mit sich bringt, seine Fähigkeit, gleichmäßigen Druck auszuüben und Materialien mit spezifischen Temperaturanforderungen zu verarbeiten, es jedoch zu einem unverzichtbaren Werkzeug bei der Herstellung hochwertiger elektronischer Keramikprodukte macht.

Anwendungen des heißisostatischen Pressens

Das heißisostatische Pressen (HIP) ist ein Eckpfeiler bei der Verdichtung und dem Sintern von harten und spröden Materialien, wie z. B. Hochleistungskeramik und Hartmetallen, und das trotz seines erheblichen Energieverbrauchs und seiner Kosten. Dieses Verfahren, das dem Sintern ähnelt, aber unter viel höherem Druck durchgeführt wird, verwandelt diese Materialien in vollständig dichte, leistungsstarke Komponenten. Die Vielseitigkeit von HIP erstreckt sich auf verschiedene Branchen, darunter Luftfahrt, Werkzeugbau, Gesundheitswesen, Energie, Automobilbau, Militär, Öl und Gas, Elektronik und Halbleiterindustrie.

Einer der Hauptvorteile von HIP ist die Fähigkeit, Hohlräume in Gussteilen zu reduzieren oder zu beseitigen, was für die Verbesserung der Materialintegrität und Leistung entscheidend ist. Darüber hinaus erleichtert HIP die Konsolidierung von eingekapselten Pulvern, wodurch Materialien mit außergewöhnlicher Dichte und Gleichmäßigkeit entstehen. Diese Fähigkeit ist besonders wertvoll bei der Herstellung von Bauteilen, die eine hohe Zuverlässigkeit und Haltbarkeit erfordern, wie z. B. in der Luft- und Raumfahrt und bei medizinischen Geräten.

Darüber hinaus ermöglicht HIP die Verbindung ähnlicher und unähnlicher Werkstoffe und damit die Herstellung einzigartiger, kostengünstiger Komponenten. Diese Eigenschaft ist entscheidend für die Entwicklung komplexer Teile, deren Herstellung mit herkömmlichen Methoden schwierig oder unmöglich wäre. Die hohen Temperaturen und Drücke des Verfahrens sorgen dafür, dass die verklebten Materialien eine starke, zusammenhängende Struktur erhalten, die für anspruchsvolle Anwendungen geeignet ist.

Zusammenfassend lässt sich sagen, dass die energieintensive Natur und die Kosten des HIP-Verfahrens zwar für manche ein Hindernis darstellen mögen, dass aber seine unvergleichliche Fähigkeit, die Materialeigenschaften zu verbessern und qualitativ hochwertige Bauteile zu produzieren, es in zahlreichen High-Tech-Industrien unverzichtbar macht.

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Ähnliche Artikel

- Die Vorteile des isostatischen Pressens in der Fertigung

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Das isostatische Pressverfahren und seine Arten verstehen

- Was ist eine isostatische Pressmaschine?

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)