Einleitung

Das Inhaltsverzeichnis

- Einführung

- Überblick über das isostatische Pressen

- Vorteile des isostatischen Pressens

- Nachteile des isostatischen Pressens

- Isostatisches Pressen von Trockenbeuteln

- Nasssack-Isostatisches Pressen

- Uniaxiales versus isostatisches Pressen

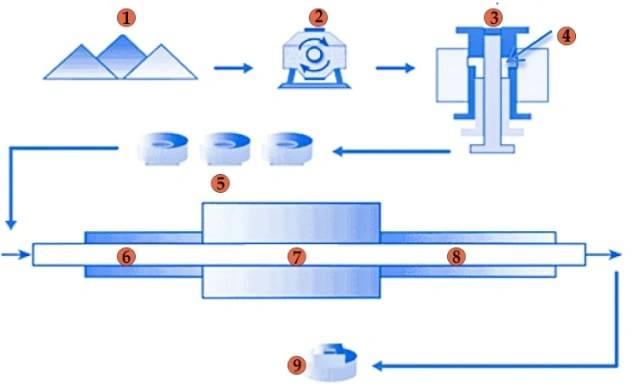

- Pulveraufbereitung für isostatisches Pressen

- Anwendungen des Nasssack-Isostatischen Pressens

- Anwendungen des Trockenbeutel-Isostatischen Pressens

- Vergleich der Vor- und Nachteile des isostatischen Pressens

- Fazit

Isostatisches Pressenist ein Herstellungsverfahren, das zahlreiche Vorteile und Anwendungen in verschiedenen Branchen bietet. Dabei wird ein Material aus allen Richtungen mit gleichem Druck beaufschlagt, um eine einheitliche Dichte und Form zu erreichen. Dieses Verfahren ist im Vergleich zu anderen Produktionstechniken besonders vorteilhaft. Das isostatische Pressen ermöglicht die Herstellung von Teilen mit komplexen Innenformen und langen, dünnen Wänden, was mit anderen Verfahren nicht ohne weiteres möglich ist. Es ist jedoch wichtig, die Grenzen des isostatischen Pressens zu berücksichtigen, wie z. B. die geringere Genauigkeit der gepressten Oberflächen und die niedrigeren Produktionsraten im Vergleich zu alternativen Verfahren.

Überblick über das isostatische Pressen

Erläuterung des isostatischen Pressens

Isostatisches Pressen ist eine Pulververarbeitungstechnik, bei der Flüssigkeitsdruck zur Verdichtung von Pulvermischungen und zur Verringerung der Porosität eingesetzt wird. Die Pulvermischung wird mit isostatischem Druck eingekapselt, wobei der Druck aus allen Richtungen gleichmäßig ausgeübt wird. Bei diesem Verfahren wird das Metallpulver in einer flexiblen Membran oder einem hermetischen Behälter eingeschlossen, wodurch eine Druckbarriere zwischen dem Pulver und dem es umgebenden Druckmedium (Flüssigkeit oder Gas) entsteht.

Arten des isostatischen Pressens: Nasssack und Trockensack

Es gibt zwei allgemeine Arten des isostatischen Pressens: Nasssack und Trockensack. Bei der Nasssack-Variante wird eine separate Elastomerform verwendet, die außerhalb der Presse geladen und dann in den Druckbehälter getaucht wird. Nach der Druckbeaufschlagung und Verdichtung wird die Form aus dem Behälter entfernt, das Teil entnommen und der Vorgang wiederholt. Für einen einzigen Druckvorgang können mehrere Formen in den Behälter geladen werden.

Bei der Trockenbeutel-Variante hingegen entfällt der Schritt des Eintauchens, da die Form in den Druckbehälter integriert wird. Beim Dry-Bag-Verfahren wird das Pulver in die Form gegeben, die Form wird versiegelt, Druck wird ausgeübt, und dann wird das Teil ausgestoßen. Die integrierte Form in diesem Verfahren erleichtert die Automatisierung im Vergleich zum Wet-Bag-Verfahren.

Formgebungsdrücke für Keramiken

Das isostatische Pressen bietet einzigartige Vorteile für keramische und feuerfeste Anwendungen. Es übt eine gleichmäßige und gleiche Kraft auf das gesamte Produkt aus, unabhängig von dessen Form oder Größe. Diese Eigenschaft ermöglicht die Herstellung von Produktformen mit präzisen Toleranzen, wodurch die Notwendigkeit einer kostspieligen Bearbeitung reduziert wird. Das isostatische Pressverfahren wird in großem Umfang für die Formung von Hochtemperatur-Feuerfestmaterialien, Keramik, Hartmetallen, Lanthanon-Dauermagneten, Kohlenstoffwerkstoffen und Pulvern aus seltenen Metallen eingesetzt.

Isostatisches Pressen hat sich zu einem praktikablen Produktionsmittel entwickelt, das in verschiedenen Industriezweigen zur Verfestigung von Pulvern oder zur Beseitigung von Fehlern in Gussteilen eingesetzt wird. Aufgrund seiner Fähigkeit, hohe kompakte Dichten zu erreichen und komplexe Formen herzustellen, wird es in vielen Anwendungen bevorzugt eingesetzt. Es ist jedoch zu beachten, dass die Werkzeugkosten und die Komplexität des Verfahrens im Vergleich zum uniaxialen Pressen höher sind.

Vorteile des isostatischen Pressens

Isostatisches Pressen bietet mehrere Vorteile gegenüber anderen Fertigungsverfahren. Schauen wir uns einige der Vorteile des isostatischen Pressens im Vergleich zu anderen Verfahren genauer an:

Vorteile des isostatischen Pressens im Vergleich zu anderen Herstellungsverfahren

- Geringer Verzug beim Brennen: Isostatisches Pressen führt zu einer minimalen Verformung während des Brennvorgangs, wodurch die Maßhaltigkeit des Endprodukts gewährleistet wird.

- Gleichmäßige Schrumpfung beim Brennen: Die Schrumpfung isostatisch gepresster Teile während des Brennvorgangs ist gleichmäßig, was zu vorhersehbaren und einheitlichen Ergebnissen führt.

- Teile können ohne Trocknung gebrannt werden: Im Gegensatz zu anderen Verfahren ermöglicht das isostatische Pressen das Brennen der Teile ohne vorheriges Trocknen, was Zeit und Energie spart.

- Geringere Bindemittelmengen im Pulver sind möglich: Das isostatische Pressen ermöglicht die Verwendung eines geringeren Bindemittelanteils in der Pulvermischung, so dass weniger zusätzliche Verarbeitungsschritte erforderlich sind.

- Die meisten grünen (ungebrannten) Presslinge können bearbeitet werden: Isostatisch gepresste Grünlinge lassen sich leicht bearbeiten und bieten somit Flexibilität im Herstellungsprozess.

- Geringe innere Spannungen im gepressten Pressling: Das isostatische Pressverfahren führt zu geringen Eigenspannungen im gepressten Teil, wodurch das Risiko von Rissen oder Verformungen verringert wird.

- Sehr große Preßteilfähigkeit: Das isostatische Pressen ermöglicht die Herstellung sehr großer Teile nach dem Wet-Bag-Verfahren und erweitert damit das Anwendungsspektrum.

- Niedrige Werkzeugkosten: Isostatisches Pressen hat im Vergleich zu anderen Herstellungsverfahren geringere Werkzeugkosten, was es zu einer kosteneffektiven Option für kleine Produktionsläufe macht.

- Höhere Dichte für einen bestimmten Pressdruck: Beim isostatischen Pressen wird im Vergleich zu mechanischen Pressverfahren eine höhere Dichte bei einem gegebenen Pressdruck erreicht, was zu stärkeren und haltbareren Teilen führt.

- Möglichkeit zum Pressen von Teilen mit sehr hohem Längen-Durchmesser-Verhältnis: Das isostatische Pressen ermöglicht die Herstellung von Preßlingen mit einem großen Längen-Durchmesser-Verhältnis und eignet sich daher für eine Vielzahl von Anwendungen.

- Möglichkeit zum Pressen von Teilen mit Innenformen: Isostatisches Pressen ermöglicht die Herstellung von Teilen mit Innenformen wie Gewinden, Keilnuten, Kerbverzahnungen und Verjüngungen, was die Designmöglichkeiten erweitert.

- Verpressen langer dünnwandiger Teile: Isostatisches Pressen ist in der Lage, lange, dünnwandige Teile zu produzieren, was die Vielseitigkeit des Produktdesigns erhöht.

- Verpressen von schwachen Pulvern: Isostatisches Pressen kann schwache Pulver effektiv pressen, was die Materialausnutzung und die Gesamtqualität des Endprodukts verbessert.

- Verpressen von Presslingen mit zwei oder mehr Pulverschichten mit unterschiedlichen Eigenschaften: Das isostatische Pressen ermöglicht die Herstellung von Presslingen mit mehreren Pulverschichten, die jeweils unterschiedliche Eigenschaften aufweisen, wodurch die Materialeigenschaften und die Leistung verbessert werden.

Das isostatische Pressen bietet eine Reihe von Vorteilen, die es zu einer bevorzugten Produktionsmethode in verschiedenen Branchen machen. Im Folgenden wollen wir einige dieser Vorteile näher beleuchten.

Möglichkeiten des isostatischen Pressens

- Gleichmäßige Dichte: Isostatisches Pressen gewährleistet eine gleichmäßige Dichte des verdichteten Stücks, was zu einer gleichmäßigen Schrumpfung während des Sinterns oder heißisostatischen Pressens mit minimalem Verzug führt.

- Flexibilität der Form: Isostatisches Pressen ermöglicht die Herstellung von Formen und Abmessungen, die mit anderen Verfahren nur schwer oder gar nicht zu erreichen sind, und bietet somit eine hohe Designflexibilität.

- Bauteilgröße: Beim isostatischen Pressen kann eine große Bandbreite an Bauteilgrößen hergestellt werden, von massiven pulvermetallurgischen 30-Tonnen-Formen bis hin zu kleinen MIM-Teilen mit einem Gewicht von weniger als 100 Gramm.

- Größere Teile: Die Größe der isostatischen Druckkammer ist die einzige Begrenzung der Teilegröße, so dass sich das Verfahren für die Herstellung großer Teile eignet.

- Verbesserte Legierungsmöglichkeiten: Das isostatische Pressen ermöglicht die Anreicherung von Legierungselementen, ohne dass es zu einer Entmischung des Materials kommt, und erweitert so die Werkstoffoptionen.

- Verkürzte Vorlaufzeiten: Isostatisches Pressen ermöglicht die wirtschaftliche Herstellung komplexer Formen vom Prototyp bis zur Serienfertigung und verkürzt die Vorlaufzeiten im Vergleich zu herkömmlichen Fertigungsmethoden erheblich.

- Reduzierung der Material- und Bearbeitungskosten: Durch isostatisches Pressen lassen sich endkonturnahe Teile herstellen, was den Materialabfall und die Bearbeitungskosten reduziert.

Isostatisches Pressen findet dank seiner einzigartigen Vorteile und Möglichkeiten in verschiedenen Branchen Anwendung. Werfen wir einen Blick auf einige gängige Anwendungen des isostatischen Pressens.

Anwendung der isostatischen Presse

- Pharmazeutische Produkte

- Sprengstoffe

- Chemikalien

- Lebensmittel

- Nuklearer Brennstoff

- Ferrite

![Kombinationsprozess der pulvermetallurgischen Stufe (1.Basispulver und Verstärkungen 2.Mischen 3.Verdichten 4.Kompaktieren 5.Grünteile 6.Entbinden 7.Sintern 8.Kühlen 9.Fertigstellung)]()

Andere Anwendungsindustrien für isostatische Pressen (Pharmazeutika, Sprengstoffe, Chemikalien, Kernbrennstoff-Ferrit)

Isostatisches Pressen ist eine vielseitige Produktionsmethode, die zahlreiche Vorteile gegenüber anderen Techniken bietet. Es ist für eine breite Palette von Materialien geeignet und kann komplexe Formen und Abmessungen mit hoher Genauigkeit herstellen. Ob es darum geht, eine gleichmäßige Dichte zu erreichen, Teile mit komplizierten Innenformen zu pressen oder die Werkzeugkosten zu senken, isostatisches Pressen erweist sich in vielen Branchen als wertvolle Fertigungsoption.

Nachteile des isostatischen Pressens

Das isostatische Pressen ist ein Produktionsverfahren, das gegenüber anderen Techniken zahlreiche Vorteile bietet. Es ist jedoch auch nicht ohne Nachteile. Schauen wir uns einige der Nachteile des isostatischen Pressens genauer an:

Geringere Genauigkeit der gepressten Oberflächen

Ein Nachteil des isostatischen Pressens ist die geringere Genauigkeit der an den flexiblen Beutel angrenzenden Pressflächen. Dies bedeutet, dass eine Nachbearbeitung erforderlich sein kann, um die gewünschte Genauigkeit zu erreichen. Im Vergleich dazu führen mechanische Press- oder Extrusionsverfahren in der Regel zu genaueren Pressflächen.

Höhere Kosten für vollautomatische Trockenbeutelpressen

Vollautomatische Trockensackpressen, die üblicherweise beim isostatischen Pressen eingesetzt werden, erfordern relativ teures sprühgetrocknetes Pulver. Dies kann die Gesamtkosten des Prozesses erhöhen. Die Verwendung hochwertiger Materialien und spezieller Ausrüstungen trägt zu den höheren Kosten dieser Art von Pressen bei.

Niedrigere Produktionsraten im Vergleich zum Strangpressen oder Matrizenpressen

Das isostatische Pressen hat im Vergleich zum Strangpressen oder Matrizenpressen tendenziell niedrigere Produktionsraten. Das bedeutet, dass das Verfahren in Bezug auf das Produktionsvolumen möglicherweise nicht so effizient ist. Bei der Wahl zwischen verschiedenen Pressverfahren müssen die Produktionsanforderungen und die Zeitvorgaben berücksichtigt werden.

Trotz dieser Nachteile bietet das isostatische Pressen immer noch einzigartige Vorteile, die es zu einer wertvollen Option für bestimmte Anwendungen machen. Es ermöglicht einen geringen Verzug und eine gleichmäßige Schrumpfung während des Brennens, ermöglicht die Bearbeitung von Grünlingen und bietet die Möglichkeit, Teile mit Innenformen und großen Längen-Durchmesser-Verhältnissen zu pressen. Darüber hinaus können mit isostatischem Pressen höhere Dichten als mit mechanischem Pressen erreicht werden, und es besteht die Möglichkeit, Presslinge mit mehreren Pulverschichten zu pressen.

Es ist wichtig, die Vor- und Nachteile des isostatischen Pressens in Bezug auf die spezifischen Fertigungsanforderungen abzuwägen, um festzustellen, ob es die richtige Wahl für eine bestimmte Anwendung ist.

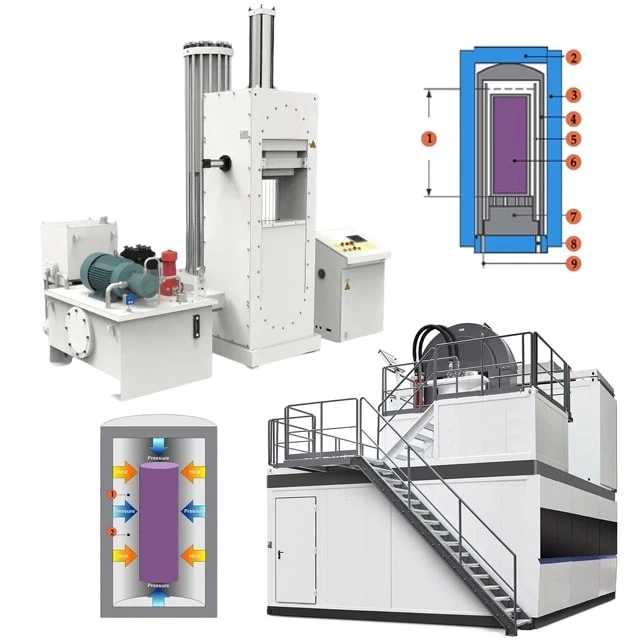

Isostatisches Pressen im Trockenbeutel

Erläuterung und Anwendungen des isostatischen Trockenpressens

Das isostatische Trockenbeutelpressen ist ein Verfahren zur Verdichtung von pulverförmigen Materialien zu einer festen homogenen Masse vor der Bearbeitung oder dem Sintern. Es ist ein einfaches Verfahren, das Knüppel oder Vorformlinge mit hoher Integrität und minimaler Verformung oder Rissbildung beim Brennen erzeugt. Dieses Verfahren eignet sich besonders für die Herstellung relativ kleiner Hartmetallartikel mit achsensymmetrischer Geometrie.

Dry-Bag-Verfahren

Vorteile der Automatisierung beim isostatischen Pressen von Trockensäcken

Der größte Vorteil der Trockenbeutelpressen ist die Möglichkeit der Automatisierung, die eine kostengünstige Massen- oder Halbmassenproduktion von Hartmetallartikeln mit komplexer Geometrie ermöglicht. Dazu gehören Stangen, Rohre, Buchsen, Kugeln, Stößel, Bohrer, Schrauben, Düsen und vieles mehr.

Die Automatisierung des isostatischen Trockenpressens ermöglicht auch die Herstellung von nahezu netzförmigen Hohlkörpern mit präzisen Außen- und Innenabmessungen. Dadurch wird der Bearbeitungsaufwand erheblich reduziert, was zu einem geringeren Späneanfall führt.

Die Rolle der WC-Co-Pulverqualität und der Pressformgestaltung

Die Qualität des WC-Co-Pulvers und das Design der Pressform spielen eine entscheidende Rolle bei der effektiven Herstellung von Hartmetall-Grünlingen. Die Pulverqualität muss sorgfältig ausgewählt werden, um eine ordnungsgemäße Verdichtung und die gewünschten Eigenschaften des Endprodukts zu gewährleisten.

Verschiedene Optionen für die Gestaltung von Pressformen, wie integrierte oder austauschbare Formen, bieten Flexibilität im Pressprozess. Integrierte Formen sind vorzuziehen, wenn die Abmessungen der Hartmetallartikel über einen bestimmten Zeitraum konstant bleiben, während flexible Formensysteme besser für häufige Formenwechsel geeignet sind.

Bestandteile von Trockensackpressen

Trockensackpressen bestehen aus einer Hochdruckpumpe, einer elastischen Pressform, einer Presskammer mit einer Membran und einem Druckbehälter. Der Druck wird von der Hochdruckpumpe aufgebaut und radial über eine Membran auf die mit WC-Co-Pulver gefüllte Pressform übertragen. Die Beschickung der Pressform erfolgt entweder manuell oder automatisch.

Ein Pressvorgang dauert in der Regel 5-10 Minuten und ergibt einen Grünling. Dry-Bag-Systeme können Stangen oder Rohre mit einem Durchmesser von bis zu 200 mm und einer Länge von bis zu 600 mm pressen. Die Innen- und Außendurchmesser solcher Rohre können mit Toleranzen von 0,1 bis 1 mm gepresst werden, je nach ihren Abmessungen.

Zusammenfassend lässt sich sagen, dass das isostatische Trockensackpressen ein effizientes Verfahren zur Verdichtung von pulverförmigen Materialien zu festen homogenen Massen ist. Es bietet Vorteile wie Automatisierung für die Großserienproduktion, präzise Abmessungen und geringere Bearbeitungsanforderungen. Die Qualität des WC-Co-Pulvers und das Design der Pressformen sind entscheidende Faktoren für eine erfolgreiche Herstellung.

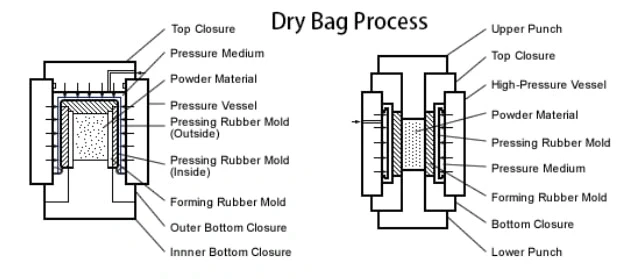

Nasssack-Isostatisches Pressen

Erläuterung und Anwendungen des isostatischen Nasssackpressens

Die Wet-Bag-Technologie ist ein Verfahren des kaltisostatischen Pressens, bei dem das Pulver in eine Form gefüllt und außerhalb des Druckbehälters dicht verschlossen wird. Die Form wird dann in die Druckflüssigkeit innerhalb des Behälters getaucht, und auf die Außenfläche der Form wird isostatischer Druck ausgeübt, wodurch das Pulver zu einer festen Masse gepresst wird.

Dieses Verfahren ist nicht so verbreitet wie das isostatische Pressen von Trockenbeuteln, aber es werden weltweit über 3000 Nassbeutelpressen eingesetzt. Nasssäcke können eine Größe von 50 mm bis zu 2000 mm Durchmesser haben.

Die Nasssacktechnologie ist relativ langsam, die Verarbeitungszeiten liegen zwischen 5 und 30 Minuten. Durch den Einsatz von Hochleistungspumpen und verbesserten Beschickungsmechanismen kann der Prozess jedoch beschleunigt werden.

Nassbeutelverfahren (1.Oberer Verschluss 2.Gummiform 3.Pulver 4.Hochdruck 5.Druckmedium 6.Unterer Verschluss 7.Stiel 8.Kolben 9.Druckmedium 10.Hochdruckbehälter 11.Gummiform 12.Pulver 13.Unterer Verschluss)

Vorteile des Nasssack-Isopressens

-

Das isostatische Pressen mit nassen Beuteln bietet mehrere Vorteile:

-

Gleichmäßige Dichte: Das Nasssack-Isopressen kann sich dem theoretischen Konzept des isostatischen Pressens annähern und führt zu einem Pressling mit gleichmäßiger Dichte und geringen Luftspannungen. Dies ermöglicht eine Bearbeitung im grünen Zustand ohne Verzug.

-

Geringerer Verzug: Im gebrannten Zustand sind die durch Nasssack-Isopressing hergestellten Teile praktisch verzugsfrei, was die Notwendigkeit einer teuren Nachbearbeitung reduziert oder ganz ausschließt.

Automatisierungspotenzial: Das Nasssack-Isopressen lässt sich gut automatisieren und eignet sich daher für das Pressen relativ langer Serien von Presslingen bei hohen Produktionsraten.

Unterschied zwischen Nasssack- und Trockenbeutel-Isopressverfahren

-

Der Hauptunterschied zwischen dem Nasssack- und dem Trockensack-Isopressen besteht in der Methode der Verdichtung des Pulvers:

-

Nasssack-Isopressung: Beim isostatischen Nasssackpressen wird das Pulver in einer versiegelten Elastomerform verdichtet, die vollständig in eine unter Druck stehende Flüssigkeit getaucht ist. Dieses Verfahren wird für die Kleinserienfertigung von Spezialteilen, für die Herstellung von Prototypen sowie für Forschung und Entwicklung eingesetzt.

Trockenbeutel-Isopressung: Beim isostatischen Trockenpressen ist die Elastomerform ein integraler Bestandteil der isostatischen Presse. Der angewandte Druck ist meist biaxial, und das Verfahren kann für die Großserienproduktion automatisiert werden.

Sowohl das isostatische Pressen mit nassem Beutel als auch mit trockenem Beutel bietet Vor- und Nachteile. Der nasse Beutel eignet sich besser für die Produktion großer Teile und ermöglicht eine höhere Dichte bei minimaler Reibung. Allerdings kann das Be- und Entladen der Formen die Produktivität verringern und die Automatisierung einschränken. Das Trockenbeutel-Isopressen hingegen hat einen Vorteil bei der Automatisierung und der Produktionsrate.

Insgesamt wird das isostatische Pressen gewählt, um eine hohe Kompaktheit zu erzielen und Formen zu erreichen, die in einachsigen Pressen nicht verdichtet werden können. Die Wahl zwischen isostatischem Nasssack- und Trockensackpressen hängt von den spezifischen Anforderungen des Produktionsprozesses ab.

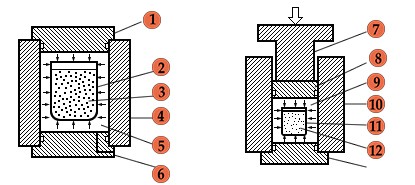

Uniaxiales gegenüber isostatischem Pressen

Beschränkungen des uniaxialen Pressens, die durch isostatisches Pressen überwunden werden können

Einige Einschränkungen des uniaxialen Pressens, die die regelmäßige Partikelpackung betreffen, können durch isostatisches Pressen überwunden werden. Beim isostatischen Pressen wird der Druck aus allen Richtungen ausgeübt, im Gegensatz zum uniaxialen Pressen, bei dem der Druck nur aus einer Richtung kommt. Dies ermöglicht eine gleichmäßigere Verdichtung und eine höhere Packungsgleichmäßigkeit. Beim isostatischen Pressen werden üblicherweise zwei Methoden angewandt: das Nasssack- und das Trockensackverfahren.

Beim isostatischen Nasssackpressen wird das Pulver in eine flexible Form gefüllt, versiegelt und in einem Hochdruckbehälter in Flüssigkeit getaucht. Die Flüssigkeit wird unter Druck gesetzt, und der Druck wird durch die flexible Wand der Form auf das Pulver übertragen, was zu einer Verdichtung führt. Das isostatische Pressen mit nassen Beuteln bietet im Vergleich zum uniaxialen Pressen eine höhere Packungsgleichmäßigkeit. Es können Drücke von bis zu 1000 GPa verwendet werden, obwohl die gängigsten Produktionsanlagen bis zu 200-300 MPa arbeiten. Das nass-isostatische Pressen wird in Verbindung mit der 3D-Grünbearbeitung zur Herstellung komplexer keramischer Teile in sehr hoher Qualität eingesetzt.

Das isostatische Pressen in trockenen Beuteln ist einfacher zu automatisieren als das Nasssackverfahren. Dabei wird eine Gummiform verwendet, die fest mit dem Druckbehälter verbunden ist. Die unter Druck stehende Flüssigkeit wirkt jedoch nicht aus allen Richtungen, so dass eine sorgfältige Formgestaltung erforderlich ist, um eine homogene Partikelpackung im Pulverpressling zu gewährleisten.

Vergleich von Grünlingen, die durch uniaxiales und isostatisches Pressen hergestellt werden

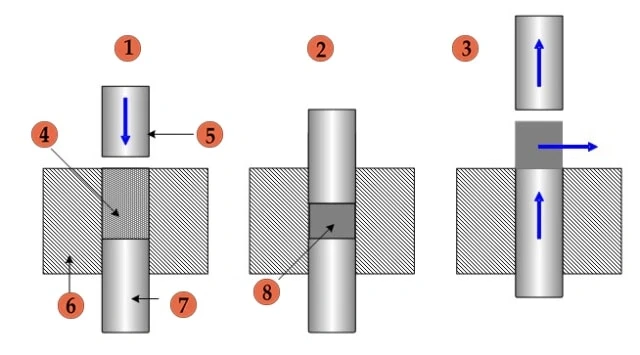

Darstellung der einachsigen Presstechnik (1.Matrizenfüllstufe 2.Verdichtung 3.Teileauswurf 4.Pulver 5.Oberstempel 6.Matrize 7.Unterstempel 8. "Grüner" Pressling)

Vergleicht man das uniaxiale Pressen mit dem isostatischen Pressen, so ist das uniaxiale Pressen für kleine Formen und hohe Produktionsraten besser geeignet. Die Reibung der Matrizenwände kann jedoch zu ungleichmäßigen Dichten führen, insbesondere bei großen Seitenverhältnissen. Isostatisches Pressen hingegen kann für kleine oder große, einfache oder komplexe Formen verwendet werden. Die dadurch erzielte gleichmäßige Rohdichte ermöglicht eine gleichmäßigere Schrumpfung während des Sinterns, was für die Formkontrolle und gleichmäßige Eigenschaften wichtig ist. Beim isostatischen Pressen entfällt auch das Wachsbindemittel, das beim uniaxialen Pressen verwendet wird, so dass keine Entparaffinierungsmaßnahmen erforderlich sind.

Für das isostatische Pressen werden kostengünstige Elastomerwerkzeuge verwendet, aber enge Toleranzen können nur für Oberflächen erzielt werden, die gegen einen hochpräzisen Stahldorn gepresst werden. Oberflächen, die mit den Elastomerwerkzeugen in Berührung kommen, müssen unter Umständen nachbearbeitet werden, um enge Toleranzen und gute Oberflächengüten zu erzielen.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen bestimmte Einschränkungen des uniaxialen Pressens überwindet, indem es Druck aus allen Richtungen ausübt. Es bietet eine höhere Packungsgleichmäßigkeit, eine gleichmäßigere Schrumpfung während des Sinterns und macht ein Wachsbindemittel überflüssig. Das isostatische Pressen kann im Nass- oder Trockenbeutelverfahren erfolgen, wobei jedes Verfahren seine eigenen Vorteile und Einschränkungen hat.

Vorbereitung des Pulvers für isostatisches Pressen

Anforderungen an das Pulver beim isostatischen Pressen

Isostatisches Pressen ist eine Pulververarbeitungstechnik, bei der Flüssigkeitsdruck zur Verdichtung eines Teils verwendet wird. Um optimale Ergebnisse zu erzielen, müssen bestimmte Anforderungen an das für das isostatische Pressen verwendete Pulver erfüllt werden.

Eine wichtige Anforderung ist die Korngrößenverteilung des Pulvers. Für das isostatische Pressen empfiehlt sich die Verwendung von Pulvern mit Korngrößen zwischen 1-5 μm. In diesem Größenbereich lassen sich Materialien mit einer Dichte von mehr als 98 % der theoretischen Dichte herstellen. Die Verwendung von undotierten Aluminiumoxidpulvern mit einer durchschnittlichen Teilchengröße von etwa 0,5 μm hat sich für das Erreichen dieser Dichten als wirksam erwiesen.

Eine weitere Anforderung ist der Bindemittelgehalt in der Pulvermischung. Das Bindemittel dient dazu, die Pulverteilchen während des Pressvorgangs zusammenzuhalten. Der spezifische Bindemittelgehalt hängt von der Art des verwendeten Pulvers und den gewünschten Eigenschaften des Endprodukts ab. Üblicherweise wird ein Bindemittelgehalt von 20-30 % verwendet, wobei eine Zellulosewachsmischung eine gängige Wahl ist.

Anpassungen der Partikelgrößenverteilung und des Bindemittelgehalts

Um die Pulverkonditionierung vor dem isostatischen Pressen zu optimieren, können die Partikelgrößenverteilung und der Bindemittelgehalt angepasst werden.

Die Partikelgrößenverteilung kann durch Mahlen des Pulvers auf eine feinere Korngröße eingestellt werden. Idealerweise wird für das beim isostatischen Pressen verwendete Pulver eine Korngröße von weniger als 75 μm angestrebt. Diese feinere Korngröße ermöglicht eine bessere Verdichtung und sorgt für ein homogeneres Probenpellet.

Auch der Bindemittelgehalt kann je nach den spezifischen Anforderungen des herzustellenden Teils angepasst werden. Eine Erhöhung des Bindemittelgehalts kann dem gepressten Pellet zusätzliche Festigkeit verleihen, während eine Verringerung des Gehalts zu einer poröseren Struktur führen kann. Es ist wichtig, das richtige Gleichgewicht zwischen Festigkeit und Porosität zu finden, um die gewünschten Eigenschaften des Endprodukts zu erreichen.

Durch sorgfältige Berücksichtigung der Anforderungen an das Pulver beim isostatischen Pressen und durch Anpassung der Partikelgrößenverteilung und des Bindemittelgehalts können die Hersteller hochwertige Teile mit den gewünschten Eigenschaften herstellen. Das isostatische Pressen ist ein vielseitiges und effektives Verfahren zur Pulververdichtung, das die Herstellung einer breiten Palette von Materialien ermöglicht.

Anwendungen des Nasssack-Isostatischen Pressens

Vorteile des isostatischen Nasssackpressens

-

Die Nasssacktechnik ist ein Verfahren, bei dem Pulver durch isostatischen Druck zu einer festen Masse verdichtet wird. Im Gegensatz zum isostatischen Pressen mit Trockenbeuteln wird beim isostatischen Pressen mit nassen Beuteln die mit Pulver gefüllte Form in eine unter Druck stehende Flüssigkeit getaucht. Diese Methode bietet mehrere Vorteile:Zugang zu komplexen Formen

-

: Das isostatische Pressen mit nassen Beuteln ermöglicht die Herstellung von etwas komplexeren Formen in den Elastomerwerkzeugen. Dadurch lassen sich auch Formen realisieren, die mit einachsigen Pressen nicht verdichtet werden können.Hohe Pressdichten

-

: Das isostatische Pressen wird häufig gewählt, um hohe Kompaktdichten zu erreichen. Vor allem das Wet-Bag-Verfahren kann zu höheren Dichten führen, da es mit sehr wenig Reibung verbunden ist.Geeignet für große Teile

-

: Die Nasssackvariante des isostatischen Pressens ist im Vergleich zum Trockensackverfahren besser für die Herstellung großer Teile geeignet.Vielseitige Anwendungen

-

: Das isostatische Nasssackpressen wird häufig für die Kleinserienfertigung von Spezialteilen, die Herstellung von Prototypen sowie für Forschung und Entwicklung eingesetzt. Es bietet die Flexibilität, kundenspezifische Formen und Prototypen effizient herzustellen.Kostengünstige Optionen

: Für das Nasssackpressen können verschiedene Materialien verwendet werden, darunter auch dünne, flexible Materialien wie Latexballons oder Laborhandschuhe. Diese Materialien können hohem Druck standhalten und werden unter dem Druck nicht stark beansprucht.

Formen, die durch isostatisches Pressen mit nassen Beuteln erreicht werden können

-

Das isostatische Pressen mit nassen Beuteln bietet die Möglichkeit, eine breite Palette von Formen zu erzielen. Bei diesem Verfahren werden geeignete Beutel oder elastomere Formen zum Pressen der Probe verwendet. Einige Optionen für die Formgebung sind:Vorformen kompakt

-

: Wenn Sie einen vorgeformten Pressling haben, kann das Pressen mit nassen Beuteln verwendet werden, um Ihrem Objekt die gewünschte Form zu geben. Die Elastomerform hält den Pressling in Position, während der isostatische Druck ausgeübt wird.Formgebung durch die Form

: Das isostatische Pressen mit nassen Beuteln kann auch verwendet werden, wenn Sie die Form für Ihr Objekt benötigen. In diesem Fall wird das Pulver in die Form gefüllt, die dann in die unter Druck stehende Flüssigkeit getaucht wird. Die Außenfläche der Form wird einem isostatischen Druck ausgesetzt, der das Pulver zu einer festen Masse komprimiert und die Form der Form annimmt.

Es ist wichtig zu wissen, dass das isostatische Pressen von Nassbeuteln zwar effektiv, aber relativ langsam ist. Der Einsatz von großvolumigen Pumpen und verbesserten Beladungsmechanismen kann jedoch zur Beschleunigung des Prozesses beitragen. Außerdem sind die Werkzeugkosten und die Komplexität des Prozesses im Vergleich zum uniaxialen Pressen höher.

Anwendungen des isostatischen Trockenbeutelpressens

Vorteile des isostatischen Trockenpressens

-

Das isostatische Pressen in Trockenbeuteln ist ein Verfahren zur Verdichtung von Pulverwerkstoffen unter Verwendung einer elastomeren Form, die ein integraler Bestandteil der isostatischen Presse ist. Dieses Verfahren bietet mehrere Vorteile, die es für verschiedene Anwendungen geeignet machen:Großserienproduktion

-

: Das isostatische Pressen von Trockenbeuteln kann automatisiert werden, was eine Produktion in hohen Stückzahlen ermöglicht. Dies macht es ideal für Fertigungsprozesse, die große Mengen an Teilen erfordern, wie zum Beispiel die Produktion von Zündkerzenisolatoren.Hohe kompakte Dichten

-

: Isostatisches Pressen, einschließlich des isostatischen Trockenpressens, wird gewählt, um hohe Kompaktdichten zu erreichen. Die Anwendung von Druck aus allen Richtungen trägt dazu bei, eine gleichmäßige Dichte im gesamten Teil zu erreichen.Zugang zu komplexen Formen

-

: Das isostatische Pressen mit Trockensäcken ermöglicht die Herstellung von etwas komplexeren Formen in den Elastomerwerkzeugen. Dies ermöglicht die Herstellung von Teilen mit komplizierten Formen, die mit anderen Pressverfahren nicht ohne Weiteres erreicht werden können.Automatisierung und Produktionsrate

: Die Integration der Form in den Druckbehälter beim isostatischen Trockenpressen erleichtert die Automatisierung im Vergleich zum isostatischen Nasspressen. Dies führt zu höheren Produktionsraten und verbesserter Produktivität.

Form- und Größenbeschränkungen beim Trockensackverfahren

-

Das isostatische Pressen von Trockenbeuteln bietet zwar zahlreiche Vorteile, hat aber auch einige Einschränkungen, insbesondere in Bezug auf Form und Größe:Be- und Entladen

-

: Im Gegensatz zum isostatischen Pressen mit nassen Beuteln, bei dem mehrere Formen für einen einzigen Druckvorgang in den Druckbehälter geladen werden können, müssen beim Trockenbeutelverfahren die Formen einzeln be- und entladen werden. Dies kann die Produktivität verringern und die Automatisierung einschränken.Werkzeugkosten und Komplexität

: Sowohl das isostatische Nass- als auch das Trockensackpressen sind im Vergleich zum einachsigen Pressen mit höheren Werkzeugkosten und einer höheren Prozesskomplexität verbunden. Die Integration der Form in den Druckbehälter beim isostatischen Trockenbeutelpressen erhöht die Gesamtkosten und die Komplexität des Prozesses.

Zusammenfassend lässt sich sagen, dass das isostatische Trockenpressen eine Reihe von Vorteilen bietet, die es für die Großserienproduktion und die Herstellung von Teilen mit komplexen Formen geeignet machen. Bei der Wahl dieses Verfahrens zur Pulververdichtung müssen jedoch der Be- und Entladevorgang sowie die Kosten und die Komplexität der Werkzeuge berücksichtigt werden.

Vergleich der Vor- und Nachteile des isostatischen Pressens

Gründe für die Wahl des isostatischen Pressens

- Das isostatische Pressen bietet mehrere Vorteile, die es für viele Anwendungen zur bevorzugten Wahl machen:

- Das Pulver wird mit dem gleichen Druck in alle Richtungen verdichtet, was zu einer hohen und gleichmäßigen Dichte führt.

- Das Verfahren ermöglicht die Verdichtung von Teilen mit komplexen Geometrien, die beim unidirektionalen Pressen in starren Werkzeugen nicht erreicht werden können.

- Isostatisches Pressen eignet sich für schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium.

Die Materialausnutzung ist sehr effizient, was es zu einer kosteneffektiven Option macht.

Vergleich von Nass- und Trockensackvarianten

Es gibt zwei allgemeine Arten des isostatischen Pressens: Nasssack- und Trockensackverfahren. Jede Variante hat ihre eigenen Vor- und Nachteile:

- Nasssack-Variante:

- Bei dieser Variante wird eine separate Elastomerform außerhalb der Presse geladen und dann in den Druckbehälter eingetaucht.

- Besser geeignet für die Herstellung großer Teile.

- Ermöglicht die Verdichtung von etwas komplexeren Formen.

- Erzielt höhere Dichten aufgrund minimaler Reibung.

Das Be- und Entladen der Formen verringert die Produktivität und schränkt die Automatisierung ein.

- Trockensack-Variante:

- Erzeugt eine Form, die in den Druckbehälter integriert ist.

- Das Pulver wird in die Form gegeben, die dann versiegelt und unter Druck gesetzt wird.

- Leichtere Automatisierung und höhere Produktionsraten im Vergleich zum Nasssackverfahren.

- Weniger geeignet für die Produktion von großen Teilen.

Geringfügig niedrigere Dichten im Vergleich zum Wet-Bag-Verfahren aufgrund der höheren Reibung.

Werkzeugkosten und Prozesskomplexität beim isostatischen Pressen

Sowohl die Nasssack- als auch die Trockensackvariante des isostatischen Pressens haben im Vergleich zum einachsigen Pressen höhere Werkzeugkosten und eine höhere Prozesskomplexität. Dies ist auf die zusätzlichen Ausrüstungen und Schritte zurückzuführen, die beim isostatischen Pressen erforderlich sind.

Insgesamt wird das isostatische Pressen häufig gewählt, um hohe kompakte Dichten zu erreichen und Formen zu erhalten, die in uniaxialen Pressen nicht verdichtet werden können. Die Wahl zwischen Nasssack- und Trockensack-Varianten hängt von der gewünschten Produktionsmenge, der Komplexität der Teile und den Automatisierungsanforderungen ab.

FazitZusammengefasst, Isostatisches Pressen

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Labor-Hochdruck-Horizontalautoklav-Dampfsterilisator für Laboranwendungen

Ähnliche Artikel

- Auswahl einer isostatischen Pressvorrichtung für das High-Density Molding

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Die Vorteile des isostatischen Pressens in der Fertigung

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen