Heiß-Isostatisches Pressen (HIP)

Maximierung der Keramikeigenschaften

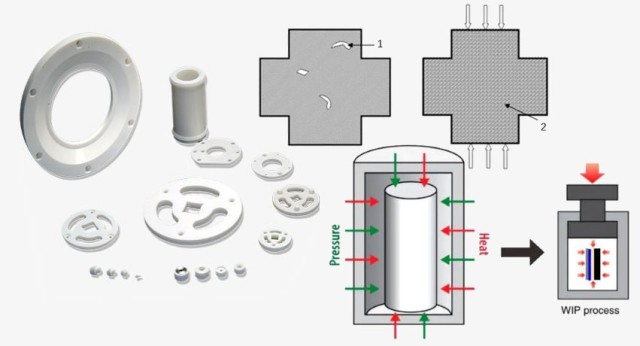

Heiß-Isostatisches Pressen (HIP) ist das beste Verfahren zur Herstellung von Hochleistungskeramik und bietet unvergleichliche Vorteile in Bezug auf die Materialeigenschaften. Indem die keramischen Werkstoffe unter hohem Druck und bei erhöhten Temperaturen gepresst werden, stellt HIP sicher, dass das Endprodukt die volle Dichte erreicht, d. h. einen Zustand, in dem das Material praktisch frei von Hohlräumen und Poren ist. Durch dieses Verfahren werden nicht nur interne Defekte beseitigt, sondern auch das Kornwachstum minimiert, ein entscheidender Faktor für die Erhaltung der strukturellen Integrität und der mechanischen Eigenschaften des Materials.

Die Vorteile von HIP gehen über die reine Verdichtung hinaus. Das Verfahren führt zu Keramiken mit höchster Festigkeit, was sie äußerst zuverlässig und langlebig macht. Dies ist besonders wichtig für Anwendungen, bei denen ein Versagen nicht in Frage kommt, wie z. B. bei medizinischen Implantaten und Komponenten für die Luft- und Raumfahrt. Die hohe Zuverlässigkeit von HIP-verarbeiteten Keramiken ist auf die gleichmäßige Verteilung von Spannungen und Dehnungen im gesamten Material zurückzuführen, wodurch die Wahrscheinlichkeit lokaler Ausfälle verringert wird.

Darüber hinaus erweitert die Fähigkeit von HIP, Keramiken mit außergewöhnlicher Härte und Transparenz herzustellen, die Anwendungsmöglichkeiten. Transparente Keramiken werden zum Beispiel in der Hochleistungsoptik eingesetzt, einschließlich Laserverstärkungsmedien und kratzfesten Fenstern. Die Kombination dieser Eigenschaften macht HIP-verarbeitete Keramiken zu einer bevorzugten Wahl in Branchen, die hohe Leistung und langfristige Zuverlässigkeit verlangen.

Zusammenfassend lässt sich sagen, dass HIP nicht nur ein Verfahren ist, sondern eine transformative Technologie, die das Potenzial keramischer Werkstoffe voll ausschöpft und sicherstellt, dass sie die strengen Anforderungen moderner industrieller Anwendungen erfüllen.

Erreichen von 100 % theoretischer Dichte

Das Erreichen von 100 % theoretischer Dichte bei keramischen Werkstoffen ist ein entscheidendes Ziel im Bereich der isostatischen Presstechnik. Dieser Meilenstein ist nicht nur eine Zahl, sondern ein Beweis für die strukturelle Integrität und Leistungsfähigkeit des Materials. Durch eine sorgfältige Einstellung der Sintertemperatur und die Anwendung eines hohen isostatischen Drucks ist es möglich, das Kornwachstum zu minimieren und so die Eigenschaften des Materials zu optimieren.

Die Synergie zwischen Temperaturregelung und Druckanwendung spielt bei diesem Prozess eine entscheidende Rolle. Wenn die Sintertemperatur genau kalibriert ist, erleichtert sie das Zusammenwachsen der Partikel und führt zu einem dichten und gleichmäßigen Gefüge. Gleichzeitig sorgt ein hoher isostatischer Druck dafür, dass diese Verdichtung gleichmäßig im gesamten Material stattfindet, wodurch lokale Schwachstellen oder Porosität vermieden werden.

Dieser Ansatz bringt mehrere bedeutende Vorteile mit sich. Erstens führt es zu einer maximalen Festigkeit, die sicherstellt, dass die Keramik hohen mechanischen Belastungen standhalten kann, ohne zu versagen. Zweitens wird die Zuverlässigkeit erhöht, so dass das Material in kritischen Anwendungen zuverlässiger ist. Außerdem trägt die Verringerung des Kornwachstums zu einer höheren Härte bei, wodurch die Keramik verschleiß- und abriebfester wird. Bei Anwendungen, die optische Klarheit erfordern, wie z. B. in der Lasertechnik oder bei kratzfesten Fenstern, wird die Transparenz des Materials ebenfalls maximiert.

Zusammenfassend lässt sich sagen, dass durch die sorgfältige Abstimmung von Sintertemperatur und isostatischem Druck nicht nur eine theoretische Dichte von 100 % erreicht wird, sondern dem keramischen Material auch hervorragende mechanische und optische Eigenschaften verliehen werden.

Verbesserung der Produktionseffizienz

Der Einsatz von hohem Gasdruck in der isostatischen Presstechnik erleichtert nicht nur die Verdichtung von keramischen Werkstoffen, sondern führt auch zu einem Auftriebseffekt, der die Produktionseffizienz erheblich steigert. Durch diesen Auftriebseffekt können mehrere Teile in der Presse gestapelt werden, ohne dass die Gefahr des Verklebens oder Absinkens besteht, was bei herkömmlichen Pressverfahren häufig der Fall ist. Durch die gleichzeitige Verarbeitung mehrerer Teile wird der Produktionszyklus beschleunigt, was zu einer deutlichen Steigerung des Ausstoßes und einer Senkung der Produktionskosten pro Einheit führt.

Darüber hinaus sorgt der hohe Gasdruck für eine gleichmäßige Verteilung der Kraft auf alle Teile, so dass eine komplizierte Handhabung und Positionierung nicht mehr erforderlich ist. Diese Gleichmäßigkeit führt zu einer gleichbleibend hohen Qualität der Produkte, da jedes Teil das gleiche Maß an Verdichtung und Druck erfährt. Die Möglichkeit, Teile zu stapeln, optimiert auch die Nutzung des Platzes in der Presse und ermöglicht eine effizientere Nutzung von Anlagen und Ressourcen.

Zusammenfassend lässt sich sagen, dass die Kombination aus hohem Gasdruck und Auftriebseffekten beim isostatischen Pressen nicht nur den Produktionsprozess rationalisiert, sondern auch die Herstellung hochwertiger Keramikteile auf kostengünstige Weise gewährleistet. Dieser doppelte Nutzen macht das isostatische Pressen zu einem unverzichtbaren Werkzeug für Industrien, die ihre Produktionseffizienz steigern und einen Wettbewerbsvorteil erhalten wollen.

Anwendungen von HIP

Heiß-Isostatisches Pressen (HIP) ist unverzichtbar für die Herstellung von hochintegrierten und präzisen Komponenten in einer Vielzahl von Branchen, von der Luft- und Raumfahrt über die Medizin bis hin zur Automobilindustrie und darüber hinaus. Dieses fortschrittliche Verfahren ist besonders beliebt, weil es einen gleichmäßigen Druck auf die gesamte Oberfläche eines Teils ausübt und so sicherstellt, dass kritische Abmessungen mit unvergleichlicher Genauigkeit eingehalten werden. Die Verwendung eines Inertgases, in der Regel Argon, innerhalb des HIP-Behälters garantiert darüber hinaus, dass die Oberflächen der Teile reaktionslos bleiben, was die Gesamtqualität und Zuverlässigkeit des Endprodukts erhöht.

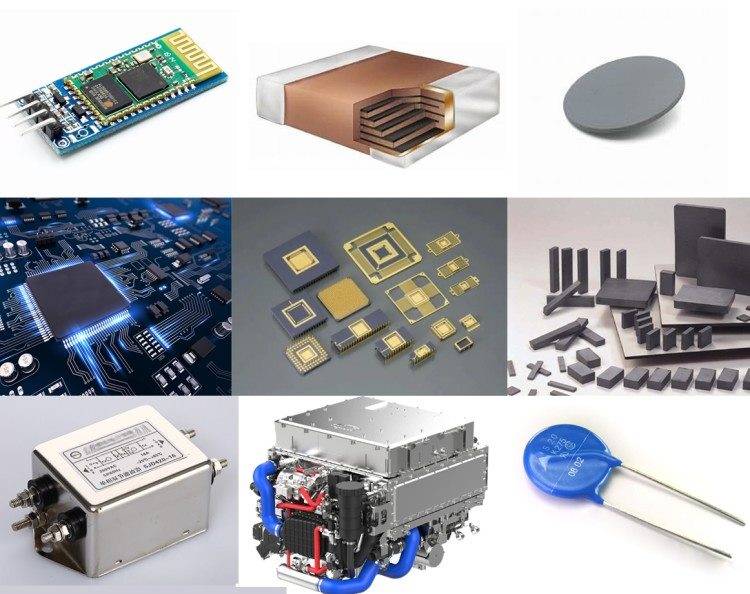

Eine der bemerkenswertesten Anwendungen von HIP ist der medizinische Bereich, wo es in großem Umfang zur Herstellung von Implantaten eingesetzt wird. Diese Implantate erfordern eine außergewöhnliche Haltbarkeit und Biokompatibilität, Eigenschaften, die HIP dank seiner Fähigkeit, eine theoretische Dichte von 100 % zu erreichen und Porosität zu eliminieren, bieten kann. Neben medizinischen Implantaten spielt HIP auch bei der Herstellung von SN-Hybridkeramiklagern eine zentrale Rolle, die aufgrund ihrer hohen Belastbarkeit und geringen Reibung unverzichtbar sind.

Im Bereich der transparenten Keramik spielt HIP eine entscheidende Rolle bei der Herstellung von Werkstoffen, die nicht nur optisch klar, sondern auch äußerst resistent gegen Kratzer und Laserschäden sind. Diese Eigenschaften machen HIP-behandelte transparente Keramiken ideal für Anwendungen wie Laserverstärkungsmedien und kratzfeste Fenster. Die Vielseitigkeit und Präzision von HIP erstreckt sich auch auf zahlreiche andere Komponenten, darunter Gasturbinenteile, Pumpen, Ventile, Kolben und Schneidwerkzeuge, die alle von den verbesserten mechanischen Eigenschaften und der Zuverlässigkeit von HIP profitieren.

| Industrie | HIP-Anwendungen |

|---|---|

| Medizinisch | Implantate, Prothesen, chirurgische Werkzeuge |

| Luft- und Raumfahrt | Gasturbinenkomponenten, Strukturteile, Motorkomponenten |

| Automobilindustrie | Motorkomponenten, Bremssysteme, Getriebeteile |

| Optik | Transparente Keramiken, Laserverstärkungsmedien, kratzfeste Fenster |

| Industrie | Pumpen, Ventile, Kolben, Schneidwerkzeuge, Komponenten für die Wärmebehandlung |

Die Nachfrage nach HIP wird durch seine Kompatibilität mit additiven Fertigungsverfahren noch verstärkt. So wie sich beim Gießen oft Poren bilden, kann die additive Fertigung Hohlräume in den Teilen hinterlassen. HIP löst diese Probleme effektiv und ist damit ein wichtiger Nachbearbeitungsschritt, um die Integrität und Leistung komplexer Komponenten zu gewährleisten, insbesondere in der Luft- und Raumfahrt und in der Medizintechnik, wo Kosteneffizienz und Präzision von größter Bedeutung sind.

Kalt- und warmisostatisches Pressen (CIP/WIP)

Konsolidierung von keramischen Pulvern

Kalt- und warmisostatisches Pressen (CIP/WIP) ist die Methode der Wahl für die Konsolidierung großer Keramik- oder Refraktärmetallpulverteile. Diese Technik gewährleistet nicht nur eine gleichmäßig hohe Dichte, sondern auch effiziente Produktionsprozesse. Der Hauptvorteil von CIP/WIP liegt in der Fähigkeit, einen gleichmäßigen Druck auf alle Seiten des Materials auszuüben, was für das Erreichen der gewünschten mechanischen Eigenschaften und der Maßgenauigkeit entscheidend ist.

Bei keramischen Pulvern beispielsweise trägt die gleichmäßige Druckverteilung dazu bei, innere Hohlräume und Porosität zu beseitigen, die bei herkömmlichen Konsolidierungsverfahren häufig auftreten. Diese Gleichmäßigkeit ist besonders vorteilhaft bei Anwendungen, bei denen es auf hohe Zuverlässigkeit und Festigkeit ankommt, wie z. B. bei der Herstellung von medizinischen Implantaten und modernen Keramiklagern.

Darüber hinaus geht die Effizienz von CIP/WIP über die reine Verbesserung der Dichte hinaus. Das Verfahren ermöglicht die Konsolidierung großer Teile, ohne dass komplexe Formen oder zusätzliche Nachbearbeitungsschritte erforderlich sind, wodurch die Produktionszeit und die Kosten gesenkt werden. Dieser rationelle Ansatz macht CIP/WIP zu einer attraktiven Option für Industrien, die großformatige, qualitativ hochwertige keramische Bauteile benötigen.

Zusammenfassend lässt sich sagen, dass CIP/WIP nicht nur die Konsolidierung keramischer Pulver zu einem einheitlichen Grünzustand sicherstellt, sondern auch die Produktionseffizienz steigert, was es zu einer bevorzugten Methode in verschiedenen industriellen Anwendungen macht.

Erreichen eines gleichmäßigen Grünzustands

Das Kalt- und Warm-Isostatische Pressen (CIP/WIP) spielt bei der Verfestigung keramischer Pulver eine entscheidende Rolle, indem es diese in einen sehr einheitlichen Grünzustand überführt. Dieser Prozess ist wichtig, um sicherzustellen, dass die keramischen Endprodukte die gewünschten mechanischen, thermischen und elektrischen Eigenschaften aufweisen. Durch die Anwendung von kontrolliertem Druck und kontrollierter Temperatur beseitigt CIP/WIP wirksam Unregelmäßigkeiten im Grünkörper, die häufig die Ursache für Leistungsschwankungen in der fertigen Keramik sind.

Die durch CIP/WIP erreichte Einheitlichkeit betrifft nicht nur die physikalische Konsistenz, sondern verbessert auch die Gesamtleistung des Materials erheblich. Ein einheitlicher Grünzustand sorgt beispielsweise dafür, dass die Keramikteile während des Sinterns eine einheitliche Schrumpfung aufweisen, was zu einer präzisen Maßkontrolle führt. Diese Präzision ist entscheidend für Anwendungen, bei denen die Toleranz für Größenabweichungen minimal ist, wie etwa bei medizinischen Implantaten oder Hochleistungs-Keramiklagern.

Darüber hinaus führt die geringere Leistungsvariabilität zu einer höheren Zuverlässigkeit und längeren Lebensdauer der keramischen Komponenten. Dies ist besonders wichtig in Branchen, in denen ein Ausfall keine Option ist, wie z. B. in der Luft- und Raumfahrt und im Verteidigungssektor. Durch die Minimierung der Variabilität von Eigenschaften wie Härte, Festigkeit und Wärmeleitfähigkeit stellt CIP/WIP sicher, dass jedes keramische Teil die strengen Anforderungen dieser anspruchsvollen Anwendungen erfüllt.

Zusammenfassend lässt sich sagen, dass die Fähigkeit von CIP/WIP, einen einheitlichen Grünzustand zu erreichen, ein Eckpfeiler bei der Herstellung von Hochleistungskeramik ist. Es gewährleistet nicht nur die gewünschten endgültigen Eigenschaften, sondern reduziert auch die Leistungsschwankungen erheblich, was es zu einer unverzichtbaren Technik bei der Herstellung von Hochleistungskeramik macht.

Anwendungen von CIP/WIP

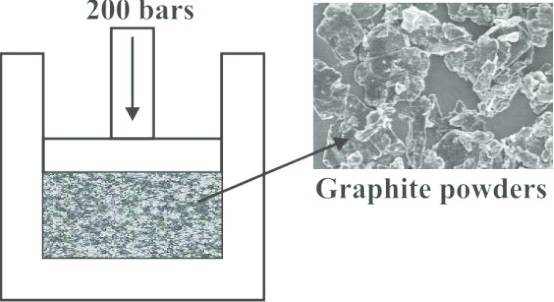

Die Technologie des Kalt- und Warm-Isostatischen Pressens (CIP/WIP) findet bei einer Vielzahl von Werkstoffen Anwendung, die alle von ihrer Fähigkeit profitieren, eine gleichmäßig hohe Dichte und effiziente Produktionsprozesse zu gewährleisten. Eines der wichtigsten Materialien, für die CIP/WIP eingesetzt wird, sind Keramikpulver. Diese Pulver können durch CIP/WIP zu großen, dichten Teilen mit minimaler Porosität verfestigt werden, was für das Erreichen der gewünschten mechanischen und thermischen Eigenschaften von Hochleistungskeramik entscheidend ist.

Neben keramischen Pulvern wird CIP/WIP auch bei der Herstellung von isostatischem Graphit eingesetzt. Dieses Material ist für seine außergewöhnliche mechanische Festigkeit und Wärmeleitfähigkeit bekannt und damit ideal für Hochtemperaturanwendungen wie Ofenkomponenten und Elektroden. Das isostatische Pressverfahren gewährleistet, dass der Graphit gleichmäßig dicht ist, was seine Leistung und Langlebigkeit in diesen anspruchsvollen Umgebungen erhöht.

Refraktärmetalle sind eine weitere Materialklasse, die erheblich von CIP/WIP profitiert. Diese Metalle, zu denen Wolfram, Molybdän und Tantal gehören, zeichnen sich durch ihren hohen Schmelzpunkt und ihre hervorragende Hitze- und Verschleißbeständigkeit aus. Das CIP/WIP-Verfahren ermöglicht die Verfestigung dieser Metalle zu dichten, hochleistungsfähigen Bauteilen, die für Anwendungen in der Luft- und Raumfahrt, der Kerntechnik und der Industrie unerlässlich sind.

Schließlich wird das CIP/WIP-Verfahren auch bei der Herstellung von elektrischen Isolatoren eingesetzt. Diese Materialien müssen eine hohe Durchschlagsfestigkeit und eine geringe elektrische Leitfähigkeit aufweisen, um in elektrischen Systemen effektiv zu funktionieren. Die durch CIP/WIP erzielte gleichmäßige Verdichtung stellt sicher, dass diese Isolatoren strenge Leistungskriterien erfüllen, so dass sie für den Einsatz in Hochspannungsanwendungen und elektronischen Geräten geeignet sind.

Insgesamt machen die Vielseitigkeit und Effizienz von CIP/WIP das Verfahren zu einem unverzichtbaren Werkzeug bei der Herstellung einer Vielzahl von Materialien, die alle eine präzise Kontrolle der Dichte und Gleichmäßigkeit erfordern, um eine optimale Leistung zu erzielen.

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Ähnliche Artikel

- Was ist eine isostatische Pressmaschine?

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen

- Das isostatische Pressverfahren und seine Arten verstehen

- Die Vorteile des isostatischen Pressens in der Fertigung