Vorteile der Beschichtung durch Elektronenstrahlverdampfung

Hochreine Materialien

Die Elektronenstrahlverdampfung findet in einer Hochvakuumumgebung statt, die maßgeblich zur Beseitigung von Gasverunreinigungen beiträgt. Dieses Verfahren gewährleistet, dass die entstehende Schicht einen außergewöhnlich hohen Reinheitsgrad aufweist. Hochreine Werkstoffe sind in verschiedenen Spitzentechnologien unverzichtbar, da selbst Spuren von Verunreinigungen die Eigenschaften des Materials erheblich verändern können. Diese Materialien sind von entscheidender Bedeutung für Anwendungen, die von der Herstellung von LEDs und Plasmabildschirmen bis hin zu Hochpräzisionsoptiken und Hochleistungskeramik reichen.

Bei der Herstellung von elektronischen Sensoren beispielsweise wirkt sich die Reinheit der Materialien direkt auf die Empfindlichkeit und Zuverlässigkeit des Sensors aus. Auch bei der Entwicklung von Lasern kann jede Verunreinigung die kohärente Lichtemission stören, so dass Materialien verwendet werden müssen, die so nah wie möglich an 100 % rein sind. Die genauen Eigenschaften, die erforderlich sind, variieren oft je nach Anwendung, aber der gemeinsame Nenner ist die Empfindlichkeit des Materials gegenüber selbst kleinsten chemischen Veränderungen.

| Anwendungsbereich | Erforderliche Materialreinheit |

|---|---|

| Elektronische Sensoren | 99.999% |

| Hochpräzise Optik | 99.995% |

| Hochleistungskeramik | 99.99% |

| Halbleiterbauelemente | 99.9999% |

Die Hochvakuumumgebung der E-Beam-Verdampfung reinigt nicht nur die Materialien, sondern ermöglicht auch die Abscheidung dieser Materialien auf Substraten mit minimaler Verunreinigung. Dies ist besonders wichtig in Branchen, in denen die Leistung des Endprodukts von der Reinheit der Ausgangsmaterialien abhängt. Unternehmen wie KINTEK bieten eine breite Palette von Metallen und Elementen in ihrer reinsten Form an, von Aluminium und Kupfer bis hin zu Wolfram und Zirkonium, und stellen damit sicher, dass die Nachfrage nach hochreinen Materialien in verschiedenen Sektoren gedeckt wird.

Gute Filmqualität

Die hohe Energie des Elektronenstrahls verbessert die Qualität der abgeschiedenen Schicht erheblich, was sich in mehreren bemerkenswerten Eigenschaften niederschlägt. Erstens weist der Film eine ausgezeichnete Dichte auf, die für seine mechanische und chemische Stabilität entscheidend ist. Diese hohe Dichte minimiert das Vorhandensein von Hohlräumen und Defekten, die andernfalls die Leistung der Schicht in verschiedenen Anwendungen beeinträchtigen könnten.

Zweitens ist die Gleichmäßigkeit der Folie ein weiterer entscheidender Vorteil. Durch die präzise Steuerung der Energieverteilung des Elektronenstrahls wird sichergestellt, dass die Schicht gleichmäßig auf dem Substrat abgeschieden wird. Diese Gleichmäßigkeit ist besonders wichtig bei Anwendungen wie optischen Beschichtungen, bei denen Dickenschwankungen zu Unstimmigkeiten bei optischen Eigenschaften wie Reflexions- und Durchlässigkeitsgrad führen können.

| Charakteristisch | Beschreibung | Wichtigkeit |

|---|---|---|

| Dichte | Eine hohe Dichte minimiert Hohlräume und Defekte. | Verbessert die mechanische und chemische Stabilität. |

| Gleichmäßigkeit | Gleichmäßige Ablagerung auf dem Substrat. | Sorgt für gleichbleibende optische Eigenschaften von Beschichtungen. |

Darüber hinaus erleichtert die hohe Energie des Elektronenstrahls die Abscheidung einer breiten Palette von Materialien, von Metallen und Legierungen bis zu Oxiden und Nitriden. Diese Anpassungsfähigkeit ermöglicht die Herstellung von Schichten mit maßgeschneiderten Eigenschaften, die den unterschiedlichen Anforderungen der verschiedenen Branchen gerecht werden.

Zusammenfassend lässt sich sagen, dass die hohe Energie des Elektronenstrahls nicht nur für eine dichte und gleichmäßige Schicht sorgt, sondern auch das Spektrum der Materialien erweitert, die effektiv abgeschieden werden können, was die Elektronenstrahl-Beschichtung zu einer vielseitigen und leistungsstarken Technik für verschiedene industrielle Anwendungen macht.

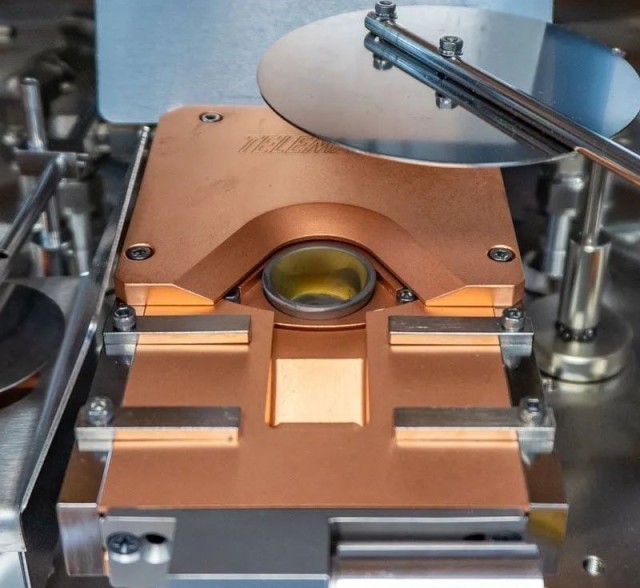

Hohe Steuerungsflexibilität

Die Präzision bei der Steuerung der Schichtdicke und -struktur ist eines der herausragenden Merkmale der Elektronenstrahlverdampfungsbeschichtung. Diese Kontrolle wird durch die Feinabstimmung mehrerer kritischer Parameter erreicht, darunter die Leistung des Elektronenstrahls, die Position der Verdampfungsquelle und die Schichtabscheidungsrate. Jeder dieser Parameter spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften der abgeschiedenen Schicht.

Durch die Einstellung der Leistung des Elektronenstrahls lässt sich beispielsweise die der Verdampfungsquelle zugeführte Energie genau steuern. Dies wiederum beeinflusst die Geschwindigkeit, mit der das Material verdampft und auf dem Substrat kondensiert. Auch die Position der Verdampfungsquelle ist entscheidend. Durch die strategische Platzierung der Quelle lässt sich die Verteilung des verdampften Materials optimieren, so dass eine gleichmäßige Bedeckung des Substrats gewährleistet ist.

Die Abscheidungsrate ist ein weiterer Schlüsselfaktor. Durch Modulation dieser Rate können die Bediener die gewünschte Schichtdicke mit minimalen Abweichungen erreichen. Dieses Maß an Kontrolle ist besonders wichtig bei Anwendungen, bei denen selbst kleinste Abweichungen in der Schichtdicke die Leistung erheblich beeinträchtigen können, wie z. B. bei optischen Beschichtungen oder elektronischen Geräten.

Breite Anpassungsfähigkeit

Die Elektronenstrahl-Verdampfungsbeschichtung zeichnet sich durch eine beeindruckende Anpassungsfähigkeit aus, die sie zu einer vielseitigen Wahl für verschiedene industrielle Anwendungen macht. Mit dieser Methode lässt sich eine breite Palette von Materialien verdampfen, darunter Metalle, Legierungen, Oxide und Nitride. Die Anpassungsfähigkeit ergibt sich aus der präzisen Steuerung des Verdampfungsprozesses, der die Abscheidung von Materialien mit unterschiedlichen physikalischen und chemischen Eigenschaften ermöglicht.

So lassen sich beispielsweise Metalle wie Aluminium, Gold und Silber, die häufig in elektronischen Geräten und optischen Beschichtungen verwendet werden, mit der Elektronenstrahltechnik effektiv aufdampfen. Auch komplexe Legierungen wie Titannitrid (TiN) und Chromnitrid (CrN), die für ihre hohe Härte und Verschleißfestigkeit bekannt sind, lassen sich mit dieser Methode bearbeiten. Auch Oxide wie Siliziumdioxid (SiO₂) und Titandioxid (TiO₂), die aufgrund ihrer Brechungseigenschaften für optische Anwendungen wichtig sind, können zuverlässig abgeschieden werden.

Diese breite Materialkompatibilität gewährleistet, dass die Elektronenstrahlverdampfung die unterschiedlichsten Anwendungsanforderungen erfüllen kann, von der Verbesserung der optischen Eigenschaften von Linsen und Spiegeln bis hin zur Verstärkung der Oberfläche von Werkzeugen und mechanischen Teilen. Die Fähigkeit, ein so breites Spektrum an Materialien zu verarbeiten, macht die Elektronenstrahlverdampfung zu einer bevorzugten Wahl in Branchen, in denen Materialflexibilität und hochwertige Schichtabscheidung von größter Bedeutung sind.

Geringe thermische Belastung

Während des Elektronenstrahlverdampfungsprozesses wird die thermische Belastung des Substrats durch die lokale Erwärmung der Verdampfungsquelle deutlich minimiert. Diese lokale Erwärmung sorgt dafür, dass nur das zu verdampfende Material hohen Temperaturen ausgesetzt wird, während die Umgebung und das Substrat relativ kühl bleiben. Diese Eigenschaft macht die Elektronenstrahlverdampfung zur idealen Wahl für die Beschichtung hitzeempfindlicher Materialien, da sie eine thermische Schädigung verhindert und die strukturelle Integrität des Substrats bewahrt.

Darüber hinaus ermöglicht die kontrollierte Energieverteilung des Elektronenstrahls ein präzises Temperaturmanagement, wodurch das Risiko thermischer Schäden weiter verringert wird. Dies ist besonders vorteilhaft bei Anwendungen, bei denen die thermische Stabilität des Substrats von entscheidender Bedeutung ist, wie z. B. bei der Abscheidung dünner Schichten auf empfindlichen optischen Linsen oder in der Halbleiterindustrie, wo es um temperaturempfindliche elektronische Bauteile geht.

Die geringere thermische Belastung führt auch zu einer besseren Haftung und Gesamtqualität der Schicht, da die Eigenschaften des Substrats während des Beschichtungsprozesses unverändert bleiben. Dadurch wird sichergestellt, dass das Endprodukt nicht nur die gewünschten Spezifikationen erfüllt, sondern auch eine hervorragende Leistung und Langlebigkeit aufweist.

Einstellbare Abscheidungsrate

Die Abscheidungsrate bei der Elektronenstrahlverdampfung ist ein kritischer Parameter, der die Qualität und die Eigenschaften der abgeschiedenen Schicht erheblich beeinflussen kann. Diese Rate wird hauptsächlich durch die Leistung des Elektronenstrahls gesteuert, der als Heizquelle für den Verdampfungsprozess dient. Durch die Feinabstimmung der Leistung des Elektronenstrahls können die Bediener die Geschwindigkeit, mit der das Material auf dem Substrat abgeschieden wird, genau steuern.

Höhere Leistungseinstellungen können beispielsweise den Verdampfungsprozess beschleunigen, was zu einer schnelleren Abscheidungsrate führt. Dies ist besonders nützlich bei Anwendungen, die dickere Schichten erfordern, wie z. B. bei der Herstellung von optischen Beschichtungen oder Hartbeschichtungen für Werkzeuge und Formen. Umgekehrt ermöglichen niedrigere Leistungseinstellungen langsamere Abscheidungsraten, die für die Herstellung ultradünner Schichten mit außergewöhnlicher Gleichmäßigkeit und Glätte unerlässlich sind, wie sie in elektronischen Geräten und optoelektronischen Anzeigevorrichtungen verwendet werden.

Die Anpassungsfähigkeit der Abscheiderate geht über die reine Geschwindigkeitssteuerung hinaus. Sie ermöglicht auch die Anpassung des Verfahrens an eine Vielzahl von Substratmaterialien und -geometrien. So können beispielsweise empfindliche Substrate, wie sie in medizinischen Geräten oder temperaturempfindlichen Komponenten verwendet werden, von einer langsameren, kontrollierteren Abscheidungsrate profitieren, um die thermische Belastung zu minimieren und die Integrität der beschichteten Oberfläche zu gewährleisten.

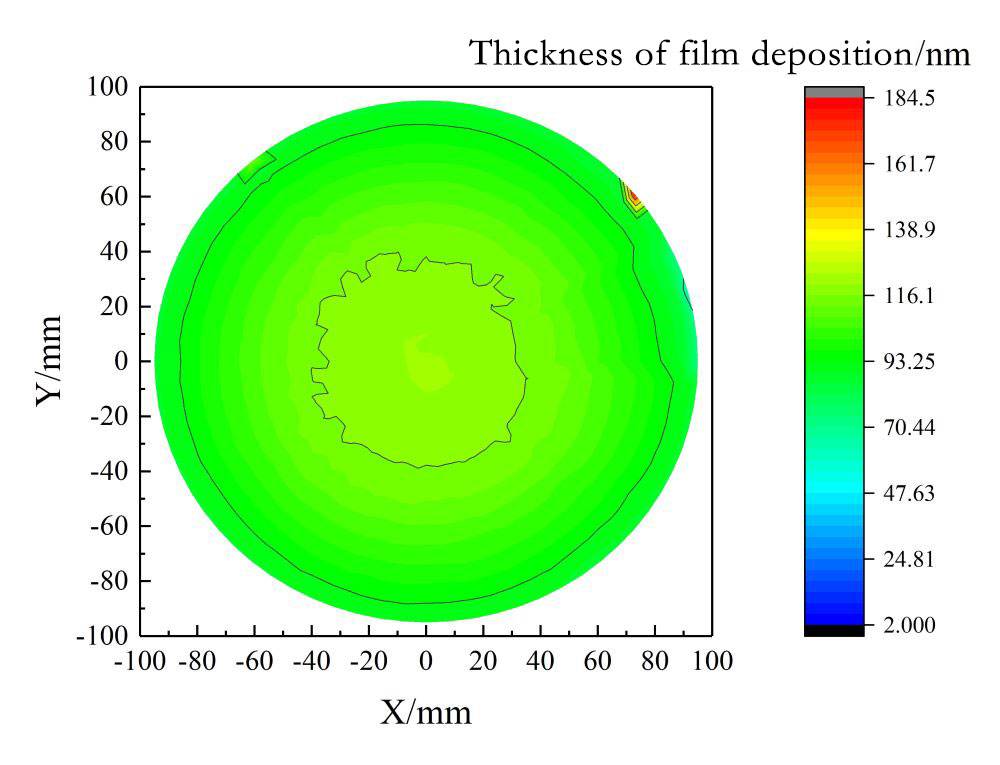

Gleichmäßigkeit der Filmschicht

Das Erreichen einer gleichmäßigen Schichtdicke ist ein kritischer Aspekt der Elektronenstrahlverdampfung, der die Gesamtqualität und Leistung der abgeschiedenen Schichten beeinflusst. Eine ordnungsgemäße Rotation und eine sorgfältige Probenanordnung sind unerlässlich, um sicherzustellen, dass die Schichtdicke auf dem gesamten Substrat gleichmäßig ist. Diese Gleichmäßigkeit ist nicht nur eine Frage der gleichmäßigen Verteilung, sondern auch der Aufrechterhaltung der strukturellen Integrität und der funktionellen Eigenschaften der Schicht.

Bei der Abscheidung optischer Beschichtungen zum Beispiel kann jede Abweichung in der Schichtdicke zu unerwünschten optischen Effekten wie Farbverschiebungen oder verminderter Durchlässigkeit führen. Auch bei elektronischen Geräten können ungleichmäßige Schichten zu ungleichmäßigen elektrischen Eigenschaften führen, was bei integrierten Schaltungen oder Sensoren zu Leistungsproblemen führen kann.

Um eine optimale Gleichmäßigkeit zu erreichen, müssen mehrere Faktoren sorgfältig kontrolliert werden:

- Rotationsgeschwindigkeit: Der Substrathalter muss sich mit gleichmäßiger Geschwindigkeit drehen, um eine gleichmäßige Belichtung des aufgedampften Materials zu gewährleisten.

- Verdampfungsrate: Die Verdampfungsrate des Materials muss gleichmäßig sein, um eine lokale Verdickung oder Verdünnung des Films zu verhindern.

- Strahlfokus: Der Elektronenstrahl muss präzise fokussiert werden, um eine gleichmäßige Energieverteilung über die Verdampfungsquelle zu gewährleisten.

- Positionierung des Substrats: Das Substrat muss im Verhältnis zur Verdampfungsquelle genau positioniert werden, um eine gleichmäßige Abscheidung zu gewährleisten.

| Faktor | Wichtigkeit |

|---|---|

| Rotationsgeschwindigkeit | Sorgt für eine gleichmäßige Belichtung mit verdampftem Material |

| Verdampfungsrate | Verhindert örtliche Verdickung oder Verdünnung |

| Strahlfokus | Sorgt für eine gleichmäßige Energieverteilung |

| Positionierung des Substrats | Sorgt für eine gleichmäßige Abscheidung |

Durch die Feinabstimmung dieser Parameter können die Hersteller sehr gleichmäßige Schichten erzielen und so die Gesamtleistung und Zuverlässigkeit der beschichteten Produkte verbessern.

Nachteile der Elektronenstrahlverdampfungsbeschichtung

Hohe Anlagenkosten

Elektronenstrahlverdampfungsanlagen stellen eine erhebliche finanzielle Belastung dar, die durch hohe Anfangsinvestitionen und laufende Wartungskosten gekennzeichnet ist. Diese Anlagen werden als High-End-Anlagen eingestuft, die für einen effektiven Betrieb spezielle Komponenten und hochentwickelte Technologien erfordern. Die Anschaffung solcher Maschinen erfordert oft erhebliche Kapitalaufwendungen, die für kleine Labors oder Start-ups mit begrenztem Budget unerschwinglich sein können.

Darüber hinaus ist die Wartung von Elektronenstrahl-Verdampfungssystemen nicht nur kostspielig, sondern auch komplex. Um die Langlebigkeit und optimale Leistung der Geräte zu gewährleisten, ist eine regelmäßige Wartung unerlässlich, die das Fachwissen von geschulten Fachleuten erfordert. Diese Wartungsanforderungen können die Ressourcen kleinerer Unternehmen zusätzlich belasten, so dass es für sie schwierig ist, die erforderlichen Betriebsstandards aufrechtzuerhalten.

Zusätzlich zu den direkten Kosten können auch die indirekten Ausgaben, die mit Ausfallzeiten und potenziellen Geräteausfällen verbunden sind, beträchtlich sein. Für kleinere Organisationen kann es schwierig sein, diese zusätzlichen Kosten zu tragen, was ihre Forschungs- und Entwicklungskapazitäten insgesamt beeinträchtigen könnte. Obwohl die Technologie zahlreiche Vorteile bietet, sind ihre hohen Kosten für potenzielle Anwender ein kritischer Faktor.

Geringe Produktionseffizienz

Im Vergleich zu anderen Beschichtungstechnologien wie der Sputterbeschichtung und der chemischen Gasphasenabscheidung (CVD) weist die Elektronenstrahlverdampfung in der Regel eine langsamere Abscheidungsrate auf. Diese inhärente Eigenschaft stellt eine große Herausforderung dar, wenn es darum geht, die strengen Anforderungen der Massenproduktion zu erfüllen. Die langsamere Abscheidungsrate kann zu längeren Bearbeitungszeiten führen, was wiederum die Produktionskosten erhöhen und die Skalierbarkeit des Beschichtungsprozesses einschränken kann.

Während beispielsweise bei der Sputterbeschichtung und der CVD-Beschichtung Abscheideraten von mehreren Mikrometern pro Minute erreicht werden können, liegt die Elektronenstrahlverdampfung oft dahinter zurück und erreicht typischerweise Raten im Bereich von einigen zehn bis hundert Nanometern pro Minute. Diese Diskrepanz wird vor allem in Fertigungsszenarien mit hohem Durchsatz deutlich, wo eine schnelle Beschichtung unerlässlich ist.

| Beschichtungstechnologie | Typische Beschichtungsrate | Eignung für die Massenproduktion |

|---|---|---|

| Elektronenstrahlverdampfung | Zehner bis Hunderte von nm/min | Weniger geeignet aufgrund der langsameren Rate |

| Sputter-Beschichtung | Mehrere Mikrometer/min | Besser geeignet |

| Chemische Gasphasenabscheidung (CVD) | Mehrere Mikrometer/min | Besser geeignet |

Die langsamere Abscheidungsrate der Elektronenstrahlverdampfung kann sich auch auf die Gesamteffizienz der Produktionslinie auswirken, so dass zusätzliche Maßnahmen wie die Optimierung von Prozessparametern oder die Integration paralleler Beschichtungseinheiten erforderlich sind, um den Engpass zu entschärfen. Trotz dieser Bemühungen bleibt die grundsätzliche Einschränkung bestehen, so dass dieses Verfahren für Industrien, die schnelle Beschichtungsvorgänge in großem Maßstab benötigen, weniger geeignet ist.

Begrenzte Auswahl an Materialien

Die Elektronenstrahlverdampfung kann zwar ein breites Spektrum von Werkstoffen verarbeiten, darunter Metalle, Legierungen, Oxide und Nitride, doch bei Werkstoffen mit hohem Schmelzpunkt oder Speziallegierungen gibt es Probleme. Diese Materialien erfordern oft Temperaturen, die über die Möglichkeiten herkömmlicher Elektronenstrahlverdampfungssysteme hinausgehen, was zu einer unvollständigen Verdampfung oder ungleichmäßigen Beschichtung führt.

Bestimmte Refraktärmetalle wie Wolfram und Molybdän mit Schmelzpunkten von über 3000 °C können beispielsweise erhebliche Schwierigkeiten bereiten. Die hohe Energie, die zum Verdampfen dieser Materialien erforderlich ist, führt häufig zu einer lokalen Überhitzung, die die Qualität der Beschichtung beeinträchtigen kann. Außerdem kann es bei Legierungen mit komplexer Zusammensetzung während des Verdampfungsprozesses zu Phasentrennung oder chemischen Reaktionen kommen, was die Abscheidung eines gleichmäßigen und stabilen Films weiter erschwert.

| Werkstofftyp | Herausforderungen bei der Verdampfung |

|---|---|

| Metalle mit hohem Schmelzpunkt | Benötigt extrem hohe Energie, was zu Überhitzung und Filmdegradation führen kann. |

| Spezielle Legierungen | Es kann zu Phasentrennung oder chemischen Reaktionen kommen, die die Gleichmäßigkeit des Films beeinträchtigen. |

Diese Einschränkungen machen die Entwicklung fortschrittlicher Techniken und Anlagenmodifikationen erforderlich, um ein breiteres Spektrum von Werkstoffen zu verarbeiten und die Relevanz und Effektivität der Elektronenstrahlverdampfung in verschiedenen industriellen Anwendungen zu gewährleisten.

Probleme mit der Schichtspannung

Während des Beschichtungsprozesses durch Elektronenstrahlverdampfung können Schwankungen in der Abscheidungsrate und der Schichtdicke zu erheblichen Spannungen innerhalb der Schicht führen. Diese Spannungen können sich in verschiedenen Formen manifestieren, darunter Zug- und Druckkräfte, die tiefgreifende Auswirkungen auf die Gesamtintegrität und Leistung des beschichteten Materials haben können.

Eines der Hauptprobleme, das sich aus diesen Spannungen ergibt, ist das Potenzial für eine verminderte Haftung zwischen der Folie und dem Substrat. Wenn die Folie inneren Spannungen ausgesetzt ist, kann sie sich vom Substrat ablösen, was zu einer Delaminierung führt. Dies beeinträchtigt nicht nur die strukturelle Integrität der Beschichtung, sondern auch ihre funktionellen Eigenschaften, wie optische Klarheit, elektrische Leitfähigkeit oder mechanische Festigkeit.

Außerdem wird die Stabilität des Films durch diese Spannungen direkt beeinflusst. Hohe Spannungen können dazu führen, dass der Film im Laufe der Zeit reißt oder sich verformt, insbesondere unter Betriebsbedingungen, bei denen die Beschichtung thermischen Zyklen, mechanischen Belastungen oder chemischen Einflüssen ausgesetzt ist. Diese Instabilität kann dazu führen, dass die Beschichtung unwirksam wird und kostspielige Reparaturen oder Ersatzbeschichtungen erforderlich werden.

Um diese Probleme abzumildern, müssen die Beschichtungsparameter, wie die Leistung des Elektronenstrahls, die Position der Verdampfungsquelle und die Gesamtbeschichtungsrate, sorgfältig kontrolliert werden. Fortschrittliche Überwachungs- und Rückmeldesysteme können dazu beitragen, eine gleichmäßige Schichtdicke aufrechtzuerhalten und die Spannungsakkumulation zu minimieren. Darüber hinaus können Nachbehandlungen wie Glühen oder Entspannungsverfahren eingesetzt werden, um Eigenspannungen zu reduzieren und die langfristige Stabilität der Beschichtung zu verbessern.

Begrenzte Gleichmäßigkeit der Schicht

Obwohl die Elektronenstrahlverdampfung unter optimalen Bedingungen eine gleichmäßige Schichtabscheidung ermöglicht, können verschiedene Faktoren zu Ungleichmäßigkeiten führen. Eine unsachgemäße Positionierung der Probe oder eine unzureichende Fokussierung des Elektronenstrahls sind häufige Gründe dafür. Diese Probleme können zu Schwankungen in der Schichtdicke auf dem Substrat führen, was die Leistung und Zuverlässigkeit des beschichteten Materials beeinträchtigen kann.

Ist der Elektronenstrahl beispielsweise nicht richtig ausgerichtet, heizt er die Verdampfungsquelle möglicherweise nicht gleichmäßig auf, was zu lokal begrenzten Bereichen mit dickerer oder dünnerer Schichtabscheidung führt. Wenn die Probe nicht richtig in der Verdampfungskammer positioniert ist, kann die Verteilung des verdampften Materials ungleichmäßig sein, was zu Schwankungen in der Schichtdicke führt.

| Mögliche Ursachen | Auswirkung auf die Gleichmäßigkeit der Schicht |

|---|---|

| Falsch ausgerichteter Elektronenstrahl | Lokalisierte dicke oder dünne Bereiche |

| Unsachgemäße Positionierung der Probe | Ungleichmäßige Materialverteilung |

| Unzureichende Vakuumbedingungen | Erhöhte Gasverunreinigungen, die die Abscheidung beeinträchtigen |

| Unterschiedliche Abscheideraten | Spannungen und Risse in der Filmschicht |

Um diese Probleme zu lösen, muss man bei der Einrichtung und dem Betrieb des Elektronenstrahlverdampfungsprozesses sehr genau auf die Details achten. Fortschrittliche Ausrichtungsverfahren und präzise Kontrollmechanismen können dazu beitragen, diese Probleme zu entschärfen und eine gleichmäßigere Schicht zu gewährleisten. Doch selbst mit diesen Verbesserungen bleibt das Erreichen einer perfekten Gleichmäßigkeit eine komplexe Aufgabe, die eine kontinuierliche Verfeinerung und Optimierung der Prozessparameter erfordert.

Wärmebeeinflusste Zonen

Obwohl die thermischen Auswirkungen des Elektronenstrahlverdampfungsprozesses im Allgemeinen minimal sind, können bestimmte Substrate unter bestimmten Bedingungen dennoch thermisch geschädigt werden. Dies gilt insbesondere für temperaturempfindliche Materialien, bei denen schon eine geringe Temperaturerhöhung zu irreversiblen Veränderungen der Substrateigenschaften führen kann. Die örtliche Erwärmung der Verdampfungsquelle ist zwar vorteilhaft für die Verringerung der thermischen Gesamtbelastung, kann aber dennoch örtlich begrenzte Wärmeeinflusszonen (HAZ) auf dem Substrat erzeugen. Diese Zonen können in Größe und Ausmaß variieren, abhängig von Faktoren wie der Leistung des Elektronenstrahls, der Dauer des Verdampfungsprozesses und der Wärmeleitfähigkeit des Substratmaterials.

Bei der Abscheidung dünner Schichten auf optischen Linsen oder medizinischen Geräten beispielsweise, bei denen die Unversehrtheit des Substrats von entscheidender Bedeutung ist, können diese HAZ eine große Herausforderung darstellen. In solchen Fällen ist es wichtig, die thermischen Bedingungen genau zu überwachen und zu steuern, um mögliche Schäden zu vermeiden. Techniken wie die Anpassung der Abscheidungsrate, die Verwendung von Kühlmechanismen oder der Einsatz alternativer Beschichtungsmethoden können erforderlich sein, um die mit der thermischen Belastung verbundenen Risiken zu mindern.

Darüber hinaus unterstreicht das Potenzial für thermische Schäden die Bedeutung gründlicher Vor- und Nachbehandlungsprozesse. Eine ordnungsgemäße Reinigung und Konditionierung des Substrats vor der Beschichtung kann dessen thermische Widerstandsfähigkeit verbessern, während Nachbehandlungsprozesse dazu beitragen können, etwaige thermische Anomalien, die während des Verdampfungsprozesses aufgetreten sind, zu erkennen und zu beheben. Dieser duale Ansatz stellt sicher, dass das Endprodukt nicht nur die gewünschten funktionalen Anforderungen erfüllt, sondern auch seine strukturelle und mechanische Integrität bewahrt.

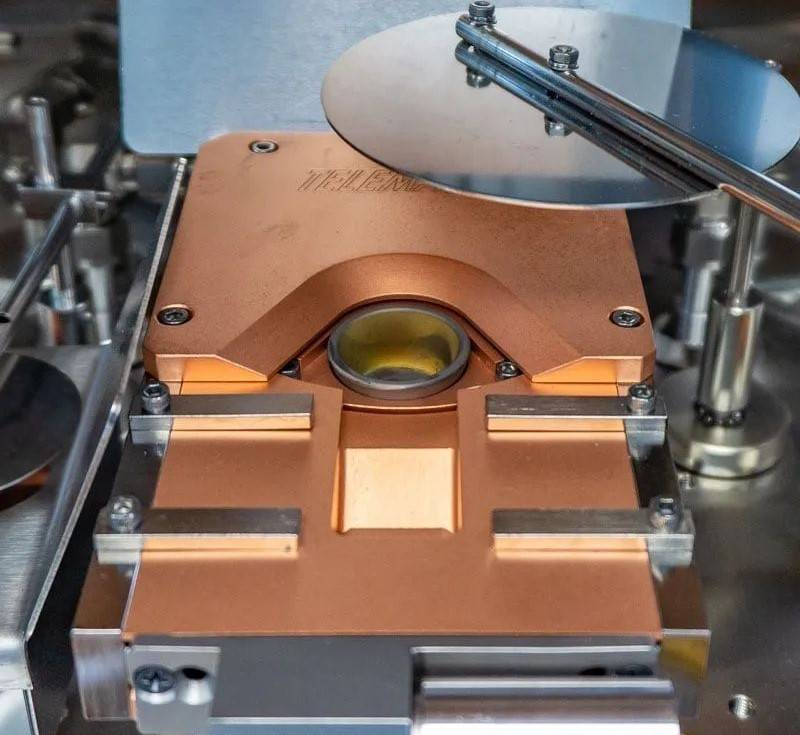

Muss unter Hochvakuum betrieben werden

Der Betrieb unter Hochvakuum ist eine kritische Voraussetzung für die Elektronenstrahlverdampfung und erfordert eine sorgfältige Konstruktion und Bedienung der Anlage. Der Prozess erfordert eine Ultrahochvakuum-Umgebung, die in der Regel kundenspezifische Systeme aus rostfreiem Stahl mit metallgedichteten Vakuumflanschen umfasst. Diese Systeme werden oft gebacken, vorzugsweise unter Vakuum, um den Dampfdruck der ausgasenden Stoffe vorübergehend zu erhöhen und deren Entfernung zu erleichtern. Dieses Ausheizen kann durch eine Ausgasung bei Raumtemperatur ergänzt werden, was allerdings mit einer längeren Zeitspanne verbunden ist.

Sobald der Großteil der ausgasenden Stoffe evakuiert ist, wird das System abgekühlt, um die Restausgasung während des Betriebs zu minimieren. In einigen Fällen werden die Systeme mit flüssigem Stickstoff unter Raumtemperatur gekühlt, um die Ausgasung weiter zu unterdrücken und gleichzeitig das System zu kryopumpen. Dieser vielschichtige Ansatz unterstreicht die Komplexität und Präzision, die zur Aufrechterhaltung der für die Elektronenstrahlverdampfung erforderlichen Hochvakuumbedingungen erforderlich sind.

Strenge Vorbehandlungsanforderungen

Die Oberfläche des Substrats muss strengen Vorbehandlungsprozessen unterzogen werden, um eine optimale Haftung und Qualität der Filmschicht zu gewährleisten. Diese Vorbehandlung umfasst mehrere kritische Schritte, darunter Reinigung, Entfettung und Ätzung, die zusammen darauf abzielen, alle Verunreinigungen zu entfernen und die Oberfläche für eine optimale Schichtabscheidung vorzubereiten.

-

Reinigen und Entfetten: Das Substrat wird zunächst gereinigt, um alle organischen Verunreinigungen, Öle oder Rückstände zu entfernen, die die Haftung des Films beeinträchtigen könnten. Dies geschieht in der Regel durch Ultraschallreinigung oder Lösemittelbäder, um eine makellose Oberfläche zu gewährleisten.

-

Ätzen: Nach der Reinigung kann das Substrat geätzt werden, um die Oberflächenrauhigkeit zu erhöhen und eine reaktivere Oberfläche zu schaffen. Dieser Schritt kann durch chemisches Ätzen oder Ionenstrahlätzen erfolgen, wodurch die Oberfläche nicht nur gereinigt, sondern auch mikroskopisch aufgeraut wird, was eine bessere mechanische Verzahnung mit dem Film fördert.

-

Aktivierung der Oberfläche: In einigen Fällen wird die Substratoberfläche aktiviert, um ihre chemische Reaktivität zu verbessern. Dazu können Techniken wie die Plasmabehandlung gehören, bei der reaktive Spezies eingeführt werden, die die Bindung zwischen dem Substrat und dem Filmmaterial verbessern.

Diese Vorbehandlungsschritte sind von entscheidender Bedeutung, da selbst kleinste Verunreinigungen oder Unvollkommenheiten zu einer schwachen Filmhaftung, Lücken oder Ungleichmäßigkeiten führen können, was die Gesamtqualität und Leistung des beschichteten Produkts erheblich beeinträchtigt. Daher ist die strikte Einhaltung dieser Vorbehandlungsanforderungen beim Beschichtungsprozess durch Elektronenstrahlverdampfung nicht verhandelbar.

Anwendungen der Elektronenstrahlverdampfungsbeschichtung

Optische Beschichtungen

Optische Beschichtungen werden sorgfältig auf eine Vielzahl von optischen Komponenten wie Linsen, Glas und Spiegeln aufgebracht, um deren Leistung in einem breiten Spektrum von Anwendungen zu verbessern. Diese Beschichtungen dienen mehreren Zwecken, vor allem der Verbesserung der optischen Eigenschaften der Materialien, auf die sie aufgebracht werden. So können sie zum Beispiel das Reflexionsvermögen von Spiegeln erheblich steigern und so eine effizientere Lichtreflexion ermöglichen. Ebenso können sie die Lichtdurchlässigkeit von Linsen erhöhen, so dass mehr Licht ohne nennenswerte Verluste durchgelassen wird.

Eine der wichtigsten Funktionen optischer Beschichtungen ist ihre Fähigkeit, die Reflexion zu verringern, eine Eigenschaft, die als Antireflexionsbeschichtung bekannt ist. Dies ist besonders nützlich bei Anwendungen, bei denen die Minimierung von Lichtverlusten von entscheidender Bedeutung ist, wie z. B. bei hochpräzisen optischen Instrumenten oder Sonnenkollektoren. Antireflexionsbeschichtungen verringern die Interferenz von Lichtwellen und reduzieren so die Lichtmenge, die von der Oberfläche reflektiert wird.

Neben ihrer Verwendung in optischen Standardkomponenten sind optische Beschichtungen auch ein wesentlicher Bestandteil fortschrittlicher Technologien wie optischer Datenspeicher. Hier fungieren sie als Schutzschichten, die die empfindlichen Komponenten vor Umwelteinflüssen abschirmen, die eine Verschlechterung oder einen Datenverlust verursachen könnten. In Glasfasern beispielsweise werden Beschichtungen zur Verbesserung des Brechungsindex und des Absorptionskoeffizienten eingesetzt, um eine effiziente und fehlerfreie Datenübertragung über große Entfernungen zu gewährleisten.

Hochreflektierende Beschichtungen sind eine weitere wichtige Anwendung, insbesondere in der Laseroptik. Diese Beschichtungen werden durch das Aufbringen dünner Schichten hochreflektierender Materialien, wie z. B. Metalle, auf die Oberfläche der optischen Komponente erreicht. Dieses Verfahren ist für die Herstellung von Spiegeln mit hohem Reflexionsvermögen unerlässlich, die für den effizienten Betrieb von Lasersystemen erforderlich sind.

Infrarot reflektierende Beschichtungen werden in speziellen Anwendungen wie Glühlampen eingesetzt, um die Lichtstromstärke zu erhöhen. Indem sie infrarotes Licht zurück zum Glühfaden reflektieren, tragen diese Beschichtungen dazu bei, eine höhere Temperatur aufrechtzuerhalten und damit die Gesamteffizienz der Lampe zu verbessern.

Elektronische Geräte

In der Halbleiterindustrie ist die Elektronenstrahlverdampfung ein entscheidender Prozess für die Herstellung von Metall- und Isolierschichten, die für eine Vielzahl von elektronischen Geräten unerlässlich sind. Diese Technologie ist besonders vorteilhaft für die Herstellung hochwertiger Schichten, die für die Leistung von integrierten Schaltkreisen (ICs), optoelektronischen Geräten und Sensoren unerlässlich sind.

Bei der Herstellung von integrierten Schaltkreisen beispielsweise gewährleistet die präzise Kontrolle der Schichtdicke und der Gleichmäßigkeit, die das Elektronenstrahlverdampfen bietet, dass die entstehenden Schichten die strengen Anforderungen an Leitfähigkeit und Isolierung erfüllen. Diese Präzision ist auch bei der Herstellung optoelektronischer Bauelemente von entscheidender Bedeutung, da sich die Qualität der abgeschiedenen Schichten direkt auf die Effizienz und Zuverlässigkeit von Lichtemissions- und Detektionsprozessen auswirkt.

Darüber hinaus profitieren Sensoren, die in verschiedenen Anwendungen von der Umweltüberwachung bis zur medizinischen Diagnostik zum Einsatz kommen, von der hohen Reinheit und den kontrollierten Abscheidungsraten, die das Elektronenstrahlverdampfen bietet. Die Fähigkeit, dünne Schichten aus Materialien wie Oxiden und Nitriden mit minimalen thermischen Auswirkungen auf das Substrat abzuscheiden, macht diese Technik besonders geeignet für die empfindlichen und komplexen Strukturen moderner Sensoren.

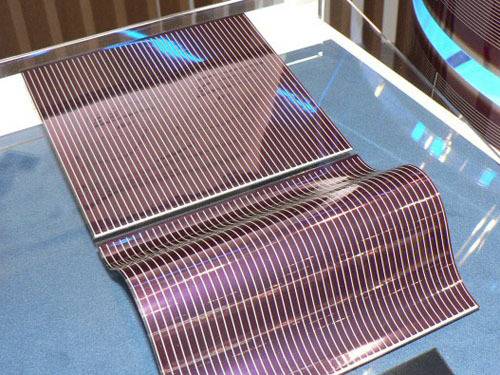

Dünnschicht-Solarzellen

In der Photovoltaikindustrie spielt die Elektronenstrahlverdampfung eine zentrale Rolle bei der Abscheidung von Dünnschichten wie Indium-Gallium-Arsenid (InGaAs), die für die Steigerung der Effizienz von Solarzellen unerlässlich sind. Dieser Prozess ist vor allem im Zusammenhang mit erneuerbaren Energien von Bedeutung, wo der Bedarf an nachhaltigen und effizienten Energieerzeugungsmethoden im Vordergrund steht.

Dünnschichtsolarzellen, bei denen dünne Siliziumschichten auf Substrate wie Glas oder Metall aufgebracht werden, haben sich als flexible und kostengünstige Alternative zu herkömmlichen kristallinen Siliziumzellen entwickelt. Diese Zellen sind nicht nur leichter, sondern lassen sich auch besser an verschiedene Anwendungen anpassen, z. B. an photovoltaische Verglasungen. Die Verwendung von amorphem Silizium, einer nicht-kristallinen Form von Silizium, senkt die Produktionskosten weiter und ermöglicht die Herstellung von Dünnschichtplatten.

Die Rolle der Elektronenstrahlverdampfung in diesem Prozess kann nicht hoch genug eingeschätzt werden. Sie ermöglicht eine präzise Kontrolle der Schichtdicke und der Gleichmäßigkeit, die für den Gesamtwirkungsgrad und die Leistung von Solarzellen entscheidend sind. Durch die Nutzung der hohen Energie des Elektronenstrahls gewährleistet diese Technik, dass die abgeschiedenen Schichten eine hohe Dichte und Gleichmäßigkeit aufweisen, wodurch die Fähigkeit der Solarzelle, Sonnenlicht in Strom umzuwandeln, maximiert wird.

Die Anpassungsfähigkeit der Elektronenstrahlverdampfung an eine breite Palette von Materialien, darunter Metalle, Legierungen, Oxide und Nitride, macht sie außerdem zu einem vielseitigen Werkzeug in der Photovoltaikindustrie. Diese Flexibilität ermöglicht die Entwicklung fortschrittlicher Solarzellentechnologien, die den sich wandelnden Anforderungen des Sektors der erneuerbaren Energien gerecht werden können.

Oberflächenbehandlung

Die Elektronenstrahlverdampfungsbeschichtung wird in großem Umfang zur Oberflächenbehandlung verschiedener Materialien eingesetzt, darunter Metalle, Kunststoffe und Keramiken. Dieses Verfahren erhöht die Haltbarkeit und Leistung dieser Materialien erheblich, indem es ihnen überlegene Eigenschaften wie erhöhte Korrosionsbeständigkeit, größere Härte und verbesserte Abriebfestigkeit verleiht. Diese Verbesserungen sind entscheidend für die Verlängerung der Lebensdauer von Produkten in verschiedenen Branchen.

In der Automobilbranche beispielsweise können Beschichtungen, die durch Elektronenstrahlverdampfung aufgebracht werden, kritische Komponenten vor den rauen Umgebungsbedingungen schützen, denen sie ausgesetzt sind, und so Wartungskosten und Ausfallzeiten reduzieren. Auch in der Luft- und Raumfahrtindustrie, wo die Werkstoffe extremen Temperaturen und Drücken ausgesetzt sind, gewährleisten solche Beschichtungen die Langlebigkeit und Zuverlässigkeit wichtiger Teile.

Bei medizinischen Geräten kann die Oberflächenbehandlung durch Elektronenstrahlverdampfung die Biokompatibilität und die antimikrobiellen Eigenschaften verbessern, wodurch diese Geräte sicherer und wirksamer werden. Diese Anwendung ist besonders wichtig bei orthopädischen Implantaten und chirurgischen Instrumenten, bei denen Haltbarkeit und Sicherheit an erster Stelle stehen.

Harte Beschichtungen

Hartstoffbeschichtungen, die auf Werkzeuge, Formen und mechanische Teile aufgetragen werden, dienen als kritische Schicht, die deren Verschleißfestigkeit und Hitzebeständigkeit deutlich erhöht. Diese Anwendung ist besonders vorteilhaft in Branchen, in denen diese Komponenten extremen Bedingungen ausgesetzt sind, z. B. bei Hochgeschwindigkeitsbearbeitung oder in Umgebungen mit hohen Temperaturen. Durch die Bereitstellung einer Schutzbarriere tragen Hartstoffbeschichtungen dazu bei, die Lebensdauer dieser wichtigen Werkzeuge und Teile zu verlängern und damit Wartungskosten und Ausfallzeiten zu verringern.

Die Wirksamkeit von Hartstoffbeschichtungen ist auf ihre Fähigkeit zurückzuführen, eine dichte, gleichmäßige Schicht zu bilden, die fest auf dem Substrat haftet. Dies wird häufig durch Verfahren wie die Elektronenstrahlverdampfung erreicht, die eine genaue Kontrolle der Schichtdicke und der Zusammensetzung der Beschichtung ermöglicht. Die hohe Energie des Elektronenstrahls sorgt dafür, dass das Beschichtungsmaterial gleichmäßig verteilt wird, was zu einem Film mit hervorragenden mechanischen Eigenschaften führt.

Darüber hinaus können Hartstoffschichten durch Anpassung der Abscheidungsparameter auf bestimmte Anforderungen zugeschnitten werden. So lassen sich mit verschiedenen Materialien unterschiedliche Härtegrade, Wärmeleitfähigkeiten und chemische Beständigkeiten erzielen. Diese Anpassungsfähigkeit macht Hartbeschichtungen zu einer vielseitigen Lösung für ein breites Spektrum von Anwendungen, von Industriemaschinen bis hin zu Konsumgütern.

Optoelektronische Anzeigegeräte

Die Elektronenstrahlverdampfung spielt eine entscheidende Rolle bei der Herstellung von optoelektronischen Anzeigegeräten, insbesondere bei der Herstellung von OLED-Displays (Organic Light Emitting Diode). Das Verfahren umfasst die Abscheidung von Elektroden und verschiedenen Funktionsschichten, die für den Betrieb und die Leistung dieser Displays unerlässlich sind.

Elektroden

In OLED-Displays dienen Elektroden als Schnittstelle zwischen den elektrischen Komponenten und den organischen Schichten. Mit Hilfe der Elektronenstrahlverdampfung werden Materialien wie Indium-Zinn-Oxid (ITO) und Aluminium abgeschieden, die für ihre hervorragende Leitfähigkeit und Transparenz bekannt sind. Die präzise Steuerung des Abscheidungsprozesses stellt sicher, dass die Elektroden gleichmäßig dünn sind, was für die Beibehaltung der Helligkeit und Klarheit des Bildschirms entscheidend ist.

Funktionsschichten

Neben den Elektroden wird die Elektronenstrahlverdampfung zur Herstellung einer Reihe von Funktionsschichten eingesetzt, die die Leistung von OLED-Displays verbessern. Dazu gehören:

-

Emissive Schichten: Diese Schichten sind für die Lichtemission verantwortlich, wenn sie von elektrischem Strom durchflossen werden. Üblicherweise werden Materialien wie organische kleine Moleküle und Polymere verwendet, deren gleichmäßige Ablagerung für eine gleichmäßige Lichtemission entscheidend ist.

-

Löchertransportschichten (HTL) und Elektronentransportschichten (ETL): Diese Schichten erleichtern die Bewegung der Ladungsträger (Löcher und Elektronen) innerhalb der OLED-Struktur. Die genaue Kontrolle der Schichtdicke und der Gleichmäßigkeit gewährleistet einen effizienten Ladungstransport, der für die Effizienz und die Lebensdauer des Displays von entscheidender Bedeutung ist.

-

Verkapselungsschichten: Um die empfindlichen organischen Materialien vor Umwelteinflüssen wie Feuchtigkeit und Sauerstoff zu schützen, werden durch Elektronenstrahlverdampfung Verkapselungsschichten aufgebracht. Diese Schichten bestehen in der Regel aus Materialien wie Siliziumnitrid (SiNx) und Siliziumdioxid (SiO2), die eine Barriere gegen externe Verunreinigungen bilden.

Die Möglichkeit, die Abscheidungsparameter, wie die Leistung des Elektronenstrahls und die Abscheidungsrate, genau zu steuern, ermöglicht die Erzeugung hochwertiger, gleichmäßiger Schichten, die für die optimale Leistung optoelektronischer Anzeigegeräte unerlässlich sind. Dies macht die Elektronenstrahlverdampfung zu einer unverzichtbaren Technik bei der Herstellung fortschrittlicher Displaytechnologien.

Medizinische Geräte

Die Beschichtung durch Elektronenstrahlverdampfung spielt eine entscheidende Rolle bei der Verbesserung der Funktionalität und Sicherheit von medizinischen Geräten. Durch das Aufbringen spezifischer Funktionsschichten verbessert diese Technologie die Biokompatibilität medizinischer Implantate und Instrumente erheblich und stellt sicher, dass sie mit menschlichem Gewebe interagieren, ohne unerwünschte Reaktionen hervorzurufen.

Darüber hinaus tragen die antimikrobiellen Eigenschaften dieser Beschichtungen zur Verringerung des Infektionsrisikos bei, insbesondere bei Produkten, die in direktem Kontakt mit Körperflüssigkeiten oder Gewebe stehen. Dies ist besonders wichtig bei Implantaten wie Stents und Prothesen, bei denen eine Infektion zu schweren Komplikationen führen kann.

Zusätzlich zu den biokompatiblen und antimikrobiellen Eigenschaften fördern diese Beschichtungen auch die Geweberegeneration. Bei orthopädischen Implantaten zum Beispiel können die Beschichtungen das Knochenwachstum und die Knochenintegration fördern und so den Heilungsprozess beschleunigen. Dieser doppelte Nutzen, nämlich die Verbesserung der Gerätefunktionalität und die Förderung der Genesung des Patienten, unterstreicht die Bedeutung der Elektronenstrahlverdampfungsbeschichtung in der Medizinprodukteindustrie.

Sensortechnik

Die Anwendung der Elektronenstrahlverdampfung in der Sensortechnik ist von zentraler Bedeutung für die Herstellung empfindlicher Schichten und Elektroden. Besonders vorteilhaft ist diese Technik bei Gassensoren, bei denen es auf hohe Empfindlichkeit und Genauigkeit ankommt. Die Hochvakuumumgebung der Elektronenstrahlverdampfung gewährleistet, dass die empfindlichen Schichten frei von Verunreinigungen sind, was die Leistung des Sensors verbessert.

Einer der Hauptvorteile der Elektronenstrahlverdampfung in der Sensortechnik ist die präzise Kontrolle der Schichtdicke und -gleichmäßigkeit. Diese Präzision ist für die Leistung der Sensoren von entscheidender Bedeutung, da schon geringe Abweichungen ihre Empfindlichkeit und Reaktionszeit erheblich beeinträchtigen können. Durch die Einstellung von Parametern wie der Leistung des Elektronenstrahls und der Abscheidungsrate können die Ingenieure die Filmeigenschaften auf die spezifischen Anforderungen der Sensoren abstimmen.

Darüber hinaus ermöglicht die Anpassungsfähigkeit der Elektronenstrahlverdampfung die Abscheidung einer breiten Palette von Materialien, einschließlich Metallen, Legierungen und Verbindungen, die für die Herstellung verschiedener Sensortypen unerlässlich sind. Bei Gassensoren zum Beispiel ist die Fähigkeit, Oxide und Nitride mit hoher Reinheit und Gleichmäßigkeit abzuscheiden, entscheidend für die genaue Erkennung verschiedener Gase.

Neben Gassensoren wird die Elektronenstrahlverdampfung auch bei anderen Sensortypen eingesetzt, z. B. in der medizinischen Diagnostik und Umweltüberwachung. Die Fähigkeit des Verfahrens, die thermischen Auswirkungen auf das Substrat zu minimieren, macht es für die Beschichtung temperaturempfindlicher Materialien geeignet und gewährleistet, dass die Integrität und Funktionalität des Sensors erhalten bleibt.

| Anwendung | Abgeschiedenes Material | Hauptvorteil |

|---|---|---|

| Gas-Sensoren | Oxide, Nitride | Hohe Reinheit, Gleichmäßigkeit |

| Medizinische Sensoren | Metalle, Legierungen | Minimaler thermischer Einfluss |

| Umwelt-Sensoren | Zusammensetzungen | Breite Anpassungsfähigkeit von Materialien |

Verpackung von integrierten Schaltkreisen

Die Verpackung integrierter Schaltkreise (ICs) ist ein kritischer Prozess, der das Aufbringen von Metallschichten umfasst, um optimale elektrische Eigenschaften und Zuverlässigkeit zu gewährleisten. Dieser Schritt ist wichtig, um die empfindlichen Halbleitermaterialien zu schützen und sicherzustellen, dass das Endprodukt in verschiedenen Umgebungen wie vorgesehen funktioniert.

Eine der wichtigsten Techniken in diesem Prozess ist die Elektronenstrahl-Aufdampfbeschichtung. Diese Methode ermöglicht die präzise Abscheidung von Metallschichten, die für die Verbindungen und Schutzschichten innerhalb des IC-Gehäuses entscheidend sind. Die hohe Reinheit der bei diesem Verfahren verwendeten Materialien, die durch die Hochvakuumumgebung erreicht wird, gewährleistet, dass die abgeschiedenen Schichten frei von Verunreinigungen sind, die die elektrische Leistung des IC beeinträchtigen könnten.

Die durch Elektronenstrahlverdampfung erzeugte Schichtqualität weist in der Regel eine hohe Dichte und Gleichmäßigkeit auf, was für die Aufrechterhaltung gleichmäßiger elektrischer Eigenschaften im gesamten IC entscheidend ist. Diese Gleichmäßigkeit wird durch eine sorgfältige Steuerung von Parametern wie der Leistung des Elektronenstrahls, der Position der Verdampfungsquelle und der Abscheidungsrate erreicht. Diese Anpassungen ermöglichen die Herstellung von Schichten, die sowohl strukturell solide als auch elektrisch effizient sind.

Darüber hinaus eignet sich die Elektronenstrahlverdampfung aufgrund ihrer Anpassungsfähigkeit für eine breite Palette von Materialien, darunter Metalle, Legierungen, Oxide und Nitride. Diese Vielseitigkeit ist besonders wichtig im Zusammenhang mit IC-Gehäusen, bei denen unterschiedliche Materialien für verschiedene Funktionsschichten innerhalb des Gehäuses erforderlich sein können.

Leistungsstarke Beschichtungen

In der High-End-Fertigung, z. B. in der Luft- und Raumfahrt und in der Automobilindustrie, ist die Forderung nach überlegener Leistung und Haltbarkeit der Komponenten von größter Bedeutung. Die Elektronenstrahlverdampfungsbeschichtung ist eine wichtige Technologie, um diese anspruchsvollen Standards zu erfüllen. Diese Methode ermöglicht die Abscheidung hochreiner, dichter und gleichmäßiger Beschichtungen auf verschiedenen Werkstoffen, wodurch deren Widerstandsfähigkeit gegen Verschleiß, Korrosion und thermischen Abbau erheblich verbessert wird.

In der Luft- und Raumfahrtindustrie beispielsweise, wo Bauteile extremen Bedingungen wie hohen Temperaturen und korrosiven Umgebungen ausgesetzt sind, kann der Einsatz von Elektronenstrahl-Verdampfungsschichten den notwendigen Schutz bieten. Diese Beschichtungen bestehen häufig aus Materialien wie Titannitrid (TiN) oder Chromnitrid (CrN), die eine außergewöhnliche Härte und thermische Stabilität aufweisen. Auch im Automobilsektor können mit dieser Technik aufgebrachte Beschichtungen die Langlebigkeit kritischer Teile wie Motorteile und Bremssysteme verbessern, indem sie Reibung und Verschleiß verringern.

Die Anpassungsfähigkeit der Elektronenstrahlverdampfung an eine breite Palette von Materialien, darunter Metalle, Legierungen, Oxide und Nitride, macht sie zu einer vielseitigen Lösung für diese Branchen. Darüber hinaus gewährleistet die genaue Kontrolle über die Dicke und Struktur der abgeschiedenen Schichten, dass die Beschichtungen auf die spezifischen Leistungsanforderungen zugeschnitten sind. Dieses Maß an individueller Anpassung ist bei Hochleistungsanwendungen, bei denen selbst kleine Unzulänglichkeiten zu erheblichen Betriebsausfällen führen können, unerlässlich.

Ähnliche Produkte

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Hochreiner Graphittiegel für Elektronenstrahlverdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Ähnliche Artikel

- Elektronenstrahl-Verdampfungstechnologie in der Vakuumbeschichtung

- Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen

- Herausforderungen bei der Entwicklung und Anwendung von Tantal in Vakuumbeschichtungsanlagen

- Eine vergleichende Untersuchung von Verdampfungs- und Sputtertechniken bei der Dünnschichtabscheidung

- Auswahl von Materialien für die Vakuumbeschichtung: Schlüsselfaktoren und Überlegungen