Status der Lithium-Ionen-Batterie-Anwendungen

Umwelt- und Energiekrise

Die eskalierenden Umweltprobleme und die sich abzeichnende Energiekrise haben den weltweiten Wandel hin zu nachhaltigen Energielösungen vorangetrieben. Dieser Wandel unterstreicht die entscheidende Rolle neuer Energiefahrzeuge und fortschrittlicher Energiespeichertechnologien bei der Bewältigung dieser drängenden Herausforderungen. Die Dringlichkeit dieses Wandels wird noch verstärkt durch die Notwendigkeit, die Kohlenstoffemissionen und die Abhängigkeit von fossilen Brennstoffen zu verringern, die im Mittelpunkt der aktuellen Umwelt- und Energiekrise stehen.

Fahrzeuge mit neuer Energie, insbesondere solche, die mit Lithium-Ionen-Batterien angetrieben werden, bieten einen vielversprechenden Weg zur Reduzierung der Treibhausgasemissionen und zur Bekämpfung des Klimawandels. Diese Fahrzeuge verringern nicht nur die Abhängigkeit von Erdöl, sondern tragen auch zu einer saubereren Luftqualität bei, indem sie die Auspuffemissionen minimieren. Darüber hinaus ist die Entwicklung fortschrittlicher Energiespeichertechnologien, wie z. B. Lithium-Ionen-Batterien mit hoher Kapazität, von entscheidender Bedeutung für den Ausgleich der unsteten Natur erneuerbarer Energiequellen wie Sonne und Wind.

Die Integration von Anodenmaterialien auf Siliziumbasis in Lithium-Ionen-Batterien stellt einen bedeutenden Fortschritt auf diesem Gebiet dar. Silizium bietet mit seiner hohen theoretischen spezifischen Kapazität erhebliche Verbesserungen gegenüber herkömmlichen Graphitanoden. Die mit Silizium verbundenen Probleme, wie z. B. die großen Volumenänderungen während der Lithium-/Delithiumbildung und die schlechte Leitfähigkeit, machen jedoch innovative Lösungen erforderlich. So hat sich die Kohlenstoffbeschichtung als praktikable Strategie erwiesen, um die Leitfähigkeit und Stabilität von Siliziumanoden zu erhöhen und damit die Gesamtleistung von Lithium-Ionen-Batterien zu verbessern.

Zusammenfassend lässt sich sagen, dass die globale Energiewende nicht nur eine Reaktion auf Umwelt- und Energiekrisen ist, sondern eine proaktive Strategie zum Aufbau einer nachhaltigen Zukunft. Die Fortschritte bei den neuen Energiefahrzeugen und den Energiespeichertechnologien, insbesondere bei den auf Silizium basierenden Materialien, sind dabei von zentraler Bedeutung. In dem Maße, wie Forschung und Entwicklung die Grenzen des Machbaren immer weiter verschieben, wird das Potenzial für die Schaffung eines nachhaltigeren und widerstandsfähigeren Energie-Ökosystems immer greifbarer.

Vorteile von Lithium-Ionen-Batterien

Lithium-Ionen-Batterien sind zum Eckpfeiler moderner Energiespeichersysteme geworden, was vor allem auf ihre zahlreichen Vorteile zurückzuführen ist. Einer der wichtigsten Vorteile ist ihre geringe Umweltauswirkungen . Im Gegensatz zu herkömmlichen Blei-Säure-Batterien enthalten Lithium-Ionen-Batterien keine giftigen Schwermetalle, wodurch das Risiko der Umweltverschmutzung bei der Herstellung, Nutzung und Entsorgung verringert wird. Diese umweltfreundliche Eigenschaft macht sie zu einer idealen Wahl für Anwendungen, die von der Unterhaltungselektronik bis hin zu Elektrofahrzeugen reichen.

Außerdem zeichnen sich Lithium-Ionen-Batterien durch eine außergewöhnlich lange Lebensdauer . Sie können Hunderte, wenn nicht Tausende von Lade- und Entladezyklen durchlaufen, ohne dass ihre Leistung wesentlich nachlässt. Diese Langlebigkeit sorgt dafür, dass Geräte, die mit Lithium-Ionen-Batterien betrieben werden, über einen längeren Zeitraum funktionsfähig bleiben, was die Häufigkeit des Austauschs und die damit verbundenen Kosten reduziert.

Die hohe Energiedichte von Lithium-Ionen-Batterien ist ein weiterer entscheidender Faktor für ihre weite Verbreitung. Diese Batterien können auf kleinstem Raum eine beträchtliche Energiemenge speichern und eignen sich daher perfekt für tragbare Elektronikgeräte und Elektrofahrzeuge, bei denen Platz und Gewicht eine entscheidende Rolle spielen. Diese hohe Energiedichte führt zu längeren Laufzeiten und größeren Reichweiten, was die Benutzerfreundlichkeit und den Komfort erhöht.

Zusätzlich zu diesen Hauptvorteilen bieten Lithium-Ionen-Batterien Schnellladefähigkeit und niedrige Selbstentladungsraten . Das schnelle Aufladen ermöglicht es den Nutzern, die Batterieleistung schnell wieder aufzufüllen, während die geringe Selbstentladung dafür sorgt, dass die Batterie ihre Ladung auch über längere Zeiträume der Inaktivität beibehält. Dank dieser Eigenschaften, ihres geringen Gewichts und ihres hohen Wirkungsgrads eignen sich Lithium-Ionen-Batterien für eine Vielzahl von Anwendungen, von Smartphones und Laptops bis hin zu Systemen zur Speicherung erneuerbarer Energien und Elektrofahrzeugen.

Beschränkungen der Graphitanode

Graphit, das am weitesten verbreitete Anodenmaterial, unterliegt mehreren inhärenten Einschränkungen, die seine Leistung in Lithium-Ionen-Batterien beeinträchtigen. Einer der Hauptnachteile ist seine relativ niedrige theoretische spezifische Kapazität, die die Menge an Lithiumionen, die gespeichert werden kann, und damit die Gesamtenergiedichte der Batterie einschränkt. Diese Einschränkung ist vor allem im Zusammenhang mit der wachsenden Nachfrage nach höheren Energiespeicherlösungen von Bedeutung, wie sie für Elektrofahrzeuge und tragbare Elektronik benötigt werden.

Außerdem birgt Graphit aufgrund seines geringen eingebetteten Lithiumpotenzials potenzielle Sicherheitsrisiken. Diese Eigenschaft kann zu Problemen wie Lithiumplattierung führen, einem Phänomen, bei dem sich metallisches Lithium während des Ladens ungleichmäßig auf der Anodenoberfläche ablagert. Diese Ablagerungen verringern nicht nur den Wirkungsgrad der Batterie, sondern stellen auch ein erhebliches Risiko für Kurzschlüsse dar, die zu einem thermischen Durchgehen und in extremen Fällen zu einem Ausfall der Batterie oder sogar zu Explosionen führen können.

Zusammenfassend lässt sich sagen, dass Graphit zwar nach wie vor ein Eckpfeiler der Lithium-Ionen-Batterieindustrie ist, seine Einschränkungen in Bezug auf Kapazität und Sicherheit jedoch die Erforschung und Einführung alternativer Materialien wie Anoden auf Siliziumbasis erforderlich machen, die versprechen, diese Mängel zu beheben und den Weg für Batterietechnologien der nächsten Generation zu ebnen.

Silizium-basierte Anodenmaterialien

Vorteile von Siliziumanoden

Silizium ist ein vielversprechendes Anodenmaterial für Lithium-Ionen-Batterien, vor allem wegen seiner außergewöhnlichen theoretischen spezifischen Kapazität. Im Gegensatz zu Graphit, das eine theoretische Kapazität von etwa 372 mAh/g hat, verfügt Silizium über eine wesentlich höhere theoretische Kapazität von etwa 4200 mAh/g. Diese beträchtliche Kapazitätssteigerung führt zu einer längeren Batterielebensdauer und einer höheren Energiedichte, was Anoden auf Siliziumbasis für Anwendungen, die eine längere Betriebsdauer und eine kompakte Bauweise erfordern, sehr wünschenswert macht.

Außerdem weist Silizium im Vergleich zu Graphit eine bessere Sicherheitsleistung auf. Graphitanoden sind aufgrund ihres niedrigen eingebetteten Lithiumpotenzials anfällig für Sicherheitsprobleme, insbesondere während des Lithiumisierungsprozesses. Im Gegensatz dazu zeigen Siliziumanoden ein stabileres und sichereres elektrochemisches Verhalten, wodurch das Risiko eines thermischen Durchgehens und anderer Sicherheitsrisiken im Zusammenhang mit Lithium-Ionen-Batterien verringert wird. Dieses verbesserte Sicherheitsprofil ist entscheidend für die Zuverlässigkeit und Langlebigkeit von Batteriesystemen, insbesondere bei anspruchsvollen Anwendungen wie Elektrofahrzeugen und tragbarer Elektronik.

Zusammenfassend lässt sich sagen, dass die Kombination aus hoher theoretischer spezifischer Kapazität und verbesserter Sicherheitsleistung Silizium als überlegene Alternative zu Graphit bei der Entwicklung von Lithium-Ionen-Batterien der nächsten Generation positioniert.

Herausforderungen der Siliziumanode

Siliziumanoden stehen vor mehreren erheblichen Herausforderungen, die ihre Leistung in Lithium-Ionen-Batterien behindern. Eines der wichtigsten Probleme ist die erhebliche Volumenänderung des Siliziums während des Delithierungsprozesses. Diese Volumenausdehnung und -kontraktion kann zu einer mechanischen Beeinträchtigung des Materials führen, was eine schlechte Leistung und einen schnellen Kapazitätsabfall zur Folge hat.

Darüber hinaus weist Silizium eine schlechte elektrische Leitfähigkeit auf, was die Leistungseinschränkungen noch verschlimmert. Um diese Probleme zu lösen, haben Forscher verschiedene Strategien erforscht, z. B. die Veränderung der Dimensionalität von Silizium durch Nanostrukturierung. Dieser Ansatz hat zur Entwicklung von hierarchischen Silizium-Verbundanoden geführt, die für künftige Anwendungen zu einem wichtigen Schwerpunkt geworden sind.

In den frühen 2020er Jahren haben technologische Fortschritte diese Verbundanoden an den Rand der Kommerzialisierung gebracht, wobei in den Vereinigten Staaten Massenproduktionsanlagen errichtet wurden. Trotz dieser vielversprechenden Entwicklungen geht die Suche nach einem optimalen Anodenmaterial weiter. Metallisches Lithium beispielsweise bietet eine höhere spezifische Kapazität als Silizium, ist aber mit einer Reihe von Problemen verbunden, darunter die Instabilität von metallischem Lithium und das Risiko der Dendritenbildung.

Die Festelektrolyt-Zwischenschicht (SEI) ist nach wie vor eine kritische Herausforderung bei der Entwicklung, insbesondere im Zusammenhang mit metallischen Lithiumanoden. Wenn es gelingt, sie zu stabilisieren, könnte metallisches Lithium die Batterietechnologie revolutionieren, da es die höchste Ladekapazität bietet und gleichzeitig ein leichtes Profil aufweist.

Strategien zur Entschärfung von Herausforderungen

Forscher haben eine Reihe innovativer Strategien entwickelt, um die mit Silizium als Anodenmaterial in Lithium-Ionen-Batterien verbundenen Herausforderungen zu bewältigen. Diese Strategien zielen darauf ab, die Leitfähigkeit von Silizium zu erhöhen, seine Volumenausdehnung während des Zyklus zu verringern und seine allgemeine elektrochemische Leistung zu verbessern.

Eine der wichtigsten Methoden ist die Nanostrukturierung bei der die Größe der Siliziumpartikel auf die Nanoskala reduziert wird. Dieser Ansatz nutzt die vergrößerte Oberfläche und die verringerten Diffusionslängen im Nanobereich und verbessert so die Kinetik der Lithiumioneneinbringung und -entnahme. Darüber hinaus kann nanostrukturiertes Silizium die großen Volumenänderungen, die mit der Lithiierung und Delithiierung einhergehen, besser ausgleichen, was die mechanische Belastung und das Risiko eines Partikelbruchs verringert.

Eine weitere wichtige Strategie ist Oberflächenbeschichtung mit leitenden Elementen . Kohlenstoff ist aufgrund seiner hervorragenden elektronischen Leitfähigkeit und mechanischen Stabilität die am häufigsten verwendete leitfähige Beschichtung. Kohlenstoffbeschichtungen können mit verschiedenen Techniken aufgebracht werden, z. B. durch chemische Gasphasenabscheidung (CVD), Hochenergie-Kugelmahlen und Sprühtrocknung. Diese Beschichtungen dienen als Schutzschicht, die den direkten Kontakt zwischen Silizium und Elektrolyt verhindert, was die Bildung unerwünschter Festelektrolyt-Zwischenschichten (SEI) verringert und die Zyklenstabilität der Anode erhöht.

Außerdem ist die Verwendung von starren Matrixstrukturen erforscht worden, um eine mechanische Unterstützung zu bieten und die Volumenänderungen des Siliziums während der Zyklen zu puffern. Diese Matrixstrukturen, die häufig aus Kohlenstoff oder anderen starren Materialien bestehen, können Siliziumpartikel einkapseln und so ein stabiles Gerüst bilden, das die strukturelle Integrität aufrechterhält und die Zersetzung des Anodenmaterials verhindert.

| Strategie | Beschreibung | Vorteile |

|---|---|---|

| Nanostrukturierung | Verkleinerung der Siliziumpartikel auf die Nanoskala | Verbesserte Kinetik, bessere Anpassung an Volumenänderungen, weniger Bruch |

| Oberflächenbeschichtung | Aufbringen leitfähiger Schichten (z. B. Kohlenstoff) auf Silizium | Verbesserte Leitfähigkeit, geringere SEI-Bildung, verbesserte Zyklenstabilität |

| Starre Matrix | Verwendung starrer Strukturen zur Verkapselung von Silizium | Mechanische Unterstützung, Aufrechterhaltung der strukturellen Integrität, Verhinderung der Desintegration |

Diese Strategien zielen gemeinsam darauf ab, die hohe theoretische spezifische Kapazität von Silizium zu nutzen und gleichzeitig seine Grenzen zu überwinden, um so den Weg für seine praktische Anwendung in Lithium-Ionen-Batterien der nächsten Generation zu ebnen.

Herstellungsmethoden für Silizium-Kohlenstoff-Verbundwerkstoffe

Chemische Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein hochentwickeltes Vakuumabscheidungsverfahren, das zur Erzeugung hochwertiger, leistungsstarker fester Materialien eingesetzt wird. Dieses Verfahren wird in der Halbleiterindustrie in großem Umfang für die Abscheidung von Dünnschichten verwendet, die für die Verbesserung der Leistung von Bauelementen entscheidend sind. In einer typischen CVD-Anlage wird das Substrat, häufig ein Silizium-Wafer, einem oder mehreren flüchtigen Ausgangsstoffen ausgesetzt. Diese Grundstoffe werden auf der Substratoberfläche chemisch umgesetzt oder zersetzt, wodurch die gewünschte Beschichtung entsteht. Gleichzeitig entstehen flüchtige Nebenprodukte, die anschließend durch den Gasstrom innerhalb der Reaktionskammer entfernt werden.

CVD ist besonders vorteilhaft für die Beschichtung von Silizium mit Kohlenstoff, ein Verfahren, das die Zykluseigenschaften von Materialien auf Siliziumbasis in Lithium-Ionen-Batterien erheblich verbessert. Die Kohlenstoffbeschichtung verbessert nicht nur die elektrische Leitfähigkeit des Siliziums, sondern puffert auch dessen große Volumenänderungen während der Lithium- und Delithiumzyklen. Trotz dieser Vorteile ist das CVD-Verfahren durch seine hohe Komplexität und seine hohen Kosten gekennzeichnet, die auf den komplizierten Aufbau und die Notwendigkeit einer präzisen Kontrolle der verschiedenen Prozessparameter zurückzuführen sind.

Die Vielseitigkeit des CVD-Verfahrens zeigt sich auch darin, dass eine breite Palette von Materialien in verschiedenen Formen abgeschieden werden kann, darunter einkristalline, polykristalline, amorphe und epitaktische Strukturen. Diese Materialien reichen von Siliziumverbindungen wie Siliziumdioxid, Karbid, Nitrid und Oxynitrid bis hin zu modernen Kohlenstoffmaterialien wie Kohlenstofffasern, Nanofasern, Nanoröhren, Diamant und Graphen. Außerdem können mit CVD Metalle wie Wolfram- und Titannitrid sowie Hoch-κ-Dielektrika abgeschieden werden, was es zu einem vielseitigen Werkzeug für die Mikrofertigung macht.

Die Entwicklung der CVD geht auf das Jahr 1960 zurück, als John M. Blocher, Jr. den Begriff prägte, um sie von der physikalischen Gasphasenabscheidung (PVD) zu unterscheiden. Im Laufe der Jahre wurden verschiedene CVD-Verfahren entwickelt, die sich darin unterscheiden, wie die chemischen Reaktionen eingeleitet werden. So arbeitet beispielsweise die thermische Heißwand-CVD im Batch-Verfahren, während die plasmagestützte CVD das Plasma zur Verbesserung des Abscheidungsprozesses nutzt. Diese Variationen unterstreichen die Anpassungsfähigkeit der CVD und machen sie zu einem Eckpfeiler bei der Herstellung fortschrittlicher Materialien für verschiedene Anwendungen, einschließlich Energiespeichertechnologien wie Lithium-Ionen-Batterien.

Hochenergetisches Kugelmahlen

Das Hochenergie-Kugelmahlen ist eine robuste und effiziente Methode zur Herstellung von Silizium-Kohlenstoff-Verbundwerkstoffen, insbesondere für den Einsatz in Lithium-Ionen-Batterien. Bei dieser Technik wird die hohe kinetische Energie von Mahlkugeln oder -perlen genutzt, um Materialien zu zerkleinern und zu mischen, was eine schnelle Zerkleinerung und mechanische Legierung ermöglicht. Das Verfahren eignet sich besonders für harte und spröde Materialien wie Metalle, Legierungen, Keramiken und Mineralien und ist damit die ideale Wahl für Anodenmaterialien auf Siliziumbasis.

Die wichtigsten Vorteile

- Kurze Produktionszyklen: Eines der herausragenden Merkmale des Hochenergie-Kugelmahlens ist seine schnelle Bearbeitungsfähigkeit. Die intensive Hochgeschwindigkeitszerkleinerung ermöglicht die schnelle Herstellung feiner Partikel, wodurch die für die Materialvorbereitung benötigte Zeit erheblich verkürzt wird.

- Kostengünstig: Im Vergleich zu anderen Verfahren wie der chemischen Gasphasenabscheidung (CVD) ist das Hochenergie-Kugelmahlen wirtschaftlicher. Die erforderliche Ausrüstung ist weniger komplex und die Betriebskosten sind niedriger, was es zu einer finanziell attraktiven Option für industrielle Anwendungen macht.

Beschränkungen und Herausforderungen

- Siliziumgehalt: Trotz seiner Effizienz hat das Hochenergie-Kugelmahlen Grenzen, wenn es um den Siliziumgehalt geht. Das Verfahren kann zu strukturellen Schäden und zum Abbau von Siliziumpartikeln führen, was sich nachteilig auf die Gesamtleistung des Anodenmaterials auswirkt.

- Strukturelle Beschädigung: Der energiereiche Aufprall kann erhebliche mechanische Spannungen verursachen, die zur Bildung von Defekten und Rissen in den Siliziumpartikeln führen. Diese strukturellen Schäden können die Integrität und elektrochemische Leistung des Endprodukts beeinträchtigen.

Anwendung in Lithium-Ionen-Batterien

Das Hochenergie-Kugelmahlen eignet sich besonders gut für Lithium-Ionen-Batterien, bei denen fein gemahlene, gleichmäßig gemischte Materialien von größter Bedeutung sind. Mit dieser Methode können Silizium-Kohlenstoff-Verbundstoffe mit großer Oberfläche und reaktiven Stellen hergestellt werden, die für die Verbesserung der Batterieleistung entscheidend sind. Die mit dem Siliziumgehalt und der strukturellen Schädigung verbundenen Probleme erfordern jedoch eine sorgfältige Optimierung und möglicherweise die Integration zusätzlicher Oberflächenmodifizierungsverfahren, um diese Probleme zu entschärfen.

Zusammenfassend lässt sich sagen, dass das Hochenergie-Kugelfräsen zwar einen vielversprechenden Weg für die schnelle und kostengünstige Herstellung von Silizium-Kohlenstoff-Verbundwerkstoffen bietet, dass es aber unbedingt notwendig ist, seine Grenzen zu überwinden, um sein Potenzial bei der Herstellung von fortschrittlichen Anodenmaterialien für Lithium-Ionen-Batterien voll auszuschöpfen.

Sprühtrocknung

Die Sprühtrocknung ist ein zentrales Verfahren für die Herstellung von Silizium-Kohlenstoff-Verbundwerkstoffen (Si/C), insbesondere für deren Verwendung als Anodenmaterial in Lithium-Ionen-Batterien. Diese Technik bietet mehrere eindeutige Vorteile, die zur Gesamtleistung und Stabilität der Anode beitragen.

Einer der Hauptvorteile der Sprühtrocknung ist die Fähigkeit zur Herstellung von Verbundwerkstoffen mit hoher Kapazitätserhaltung . Dies ist entscheidend dafür, dass die Anode ihre Ladefähigkeit über mehrere Zyklen hinweg beibehält, ein entscheidender Faktor für die Langlebigkeit von Lithium-Ionen-Batterien. Das Verfahren erreicht dies durch eine sorgfältige Kontrolle der Bildung der Verbundstruktur, die dazu beiträgt, den Kapazitätsabfall zu minimieren.

Außerdem erleichtert die Sprühtrocknung die Schaffung einer geeigneten Porenstruktur in den Si/C-Verbundwerkstoffen. Diese Porenstruktur ist für das Anodenmaterial von entscheidender Bedeutung, da sie die Elektrolytinfiltration und den Ionentransport innerhalb des Materials verbessert. Ein besserer Ionentransport führt zu einer besseren elektrochemischen Leistung, einschließlich schnellerer Ladezeiten und effizienterer Energiespeicherung.

Bei dem Verfahren wird eine Vorläuferlösung in feine Tröpfchen zerstäubt, die dann getrocknet werden, um feste Partikel zu bilden. Diese Partikel werden anschließend wärmebehandelt, um den endgültigen Si/C-Verbundstoff zu bilden. Die kontrollierte Umgebung während der Sprühtrocknung ermöglicht eine präzise Einstellung der Partikelgröße und -morphologie, die für die Optimierung der Leistungsfähigkeit des Materials entscheidend sind.

Zusammenfassend lässt sich sagen, dass die Sprühtrocknung eine vielseitige und wirksame Methode zur Herstellung von Si/C-Verbundwerkstoffen ist, die eine hohe Kapazitätserhaltung und eine ideale Porenstruktur aufweisen, wodurch sie sich hervorragend für den Einsatz als Anodenmaterial in Lithium-Ionen-Batterien eignen.

Hydrothermale Methode

Die hydrothermale Methode ist eine hochentwickelte Technik zur Synthese von Silizium-Kohlenstoff-Verbundwerkstoffen, die hydrothermale Verdampfungsprozesse bei hohen Temperaturen umfasst. Bei dieser Methode werden die einzigartigen Eigenschaften der hydrothermalen Bedingungen genutzt, um Verbundwerkstoffe herzustellen, die eine außergewöhnliche Zyklenstabilität aufweisen, insbesondere wenn Vanadiumkarbid (VC)-Zusätze hinzugefügt werden.

Während des hydrothermalen Prozesses erleichtert die Hochtemperaturumgebung die Bildung stabiler chemischer Bindungen zwischen Silizium und Kohlenstoff, was zu einem Verbundmaterial führt, das sich gut für den Einsatz in Lithium-Ionen-Batterien eignet. Die Zugabe von VC-Additiven verbessert die Zyklenstabilität dieser Verbundwerkstoffe weiter, da sie eine robustere Struktur bilden, die den wiederholten Lade-/Entladezyklen ohne nennenswerte Verschlechterung standhält.

Diese Methode ist besonders vorteilhaft, da sie die Herstellung von Verbundwerkstoffen mit einem hohen Maß an Einheitlichkeit und struktureller Integrität ermöglicht. Die Hochtemperaturbedingungen gewährleisten, dass die Verbundwerkstoffe frei von Defekten sind, was für die Aufrechterhaltung der langfristigen Leistung des Anodenmaterials in Lithium-Ionen-Batterien entscheidend ist. Darüber hinaus ermöglicht die hydrothermale Verdampfung eine präzise Kontrolle der Mikrostruktur des Verbundwerkstoffs, was für die Optimierung seiner elektrochemischen Eigenschaften unerlässlich ist.

Zusammenfassend lässt sich sagen, dass die hydrothermale Methode einen vielversprechenden Weg für die Herstellung von Silizium-Kohlenstoff-Verbundwerkstoffen mit hervorragender Zyklenstabilität bietet, was sie zu einer wertvollen Technik bei der laufenden Suche nach fortschrittlichen Anodenmaterialien für Lithium-Ionen-Batterien macht.

Sol-Gel-Methode

Die Sol-Gel-Methode ist eine vielseitige und weit verbreitete Technik für die Herstellung von dünnen Schichten und anderen Materialien, insbesondere im Zusammenhang mit siliziumbasierten Anoden für Lithium-Ionen-Batterien. Bei dieser Methode wird eine kolloidale Suspension, das so genannte "Sol", gebildet, die in eine feste, gelartige Phase übergeht. Dieser Übergang wird durch eine Reihe von Hydrolyse- und Polymerisationsreaktionen begünstigt, die zu einem stabilen, festen Makromolekül führen, das in ein Lösungsmittel eingetaucht ist.

Einer der Hauptvorteile der Sol-Gel-Methode besteht darin, dass sie bei relativ niedrigen Versuchstemperaturen durchgeführt werden kann, was sie zu einer praktischen Wahl für Forscher macht. Darüber hinaus ist das Verfahren unkompliziert und einfach zu handhaben und erfordert nur eine minimale Spezialausrüstung. Diese Vorteile haben jedoch auch ihren Preis. Die Sol-Gel-Methode ist für ihre hohen Synthesekosten und die langen Verarbeitungszeiten bekannt, was ein erheblicher Nachteil sein kann, insbesondere bei industriellen Anwendungen, bei denen Effizienz und Kosteneffektivität von größter Bedeutung sind.

| Vorteile | Nachteile |

|---|---|

| Niedrige Versuchstemperatur | Hohe Synthesekosten |

| Einfacher Betrieb | Lange Verarbeitungszeit |

Trotz dieser Herausforderungen bleibt die Sol-Gel-Methode ein wertvolles Werkzeug für die Herstellung von Silizium-Kohlenstoff-Verbundwerkstoffen, da sie ein Gleichgewicht zwischen Kontrolle und Flexibilität bietet, das mit anderen Methoden nur schwer zu erreichen ist.

Mikrowellen-Methode

Die Mikrowellensynthese hat sich als vielversprechende Technik für die Herstellung von mit Graphen beschichteten Siliziummaterialien erwiesen, die außergewöhnliche elektrochemische Eigenschaften aufweisen. Diese Methode nutzt die einzigartige Fähigkeit von Mikrowellen, Materialien schnell zu erwärmen, was zur Bildung von hochwertigen Graphenschichten auf Siliziumsubstraten führt. Die daraus resultierenden graphenbeschichteten Siliziummaterialien weisen eine hohe reversible spezifische Kapazität auf, die für die Verbesserung der Energiespeicherkapazität von Lithium-Ionen-Batterien entscheidend ist.

Einer der Hauptvorteile der Mikrowellenmethode ist die Fähigkeit, Materialien mit einer hervorragenden Zyklenstabilität herzustellen. Dies wird durch die gleichmäßige und schnelle Erwärmung durch Mikrowellen erreicht, die die Bildung einer stabilen und leitfähigen Graphenschicht fördert. Diese Beschichtung verbessert nicht nur die Gesamtleitfähigkeit der Anode auf Siliziumbasis, sondern mildert auch die Probleme der Volumenausdehnung, die üblicherweise mit Silizium während der Lithium- und Delithiumprozesse verbunden sind.

| Vorteil | Beschreibung |

|---|---|

| Hohe umkehrbare Kapazität | Die Graphenbeschichtung erhöht die spezifische Kapazität von Silizium und verbessert so die Energiespeicherung. |

| Gute Zyklenstabilität | Die gleichmäßige Erwärmung gewährleistet eine stabile Graphenschicht, was zu einer besseren Zyklusleistung führt. |

| Milderung der Volumenausdehnung | Die leitfähige Beschichtung hilft, die Volumenänderungen im Silizium zu puffern, wodurch der Kapazitätsabfall verringert wird. |

Die Mikrowellenmethode ist aufgrund ihrer relativ kurzen Synthesezeit und der Fähigkeit, Materialien mit gleichbleibender Qualität herzustellen, besonders attraktiv. Diese Eigenschaften machen es zu einer wettbewerbsfähigen Alternative zu anderen Kohlenstoffbeschichtungsverfahren wie der chemischen Gasphasenabscheidung (CVD) und dem Hochenergie-Kugelfräsen, die häufig komplexere und zeitaufwändigere Prozesse erfordern.

Zusammenfassend lässt sich sagen, dass die Mikrowellensynthesemethode einen rationellen Ansatz zur Herstellung von mit Graphen beschichteten Siliziummaterialien bietet, die sich gut für moderne Lithium-Ionen-Batterieanwendungen eignen. Durch die Kombination der hohen Kapazität von Silizium mit den leitenden und schützenden Eigenschaften von Graphen ebnet diese Methode den Weg für die Entwicklung von Anodenmaterialien der nächsten Generation mit verbesserter Leistung und Stabilität.

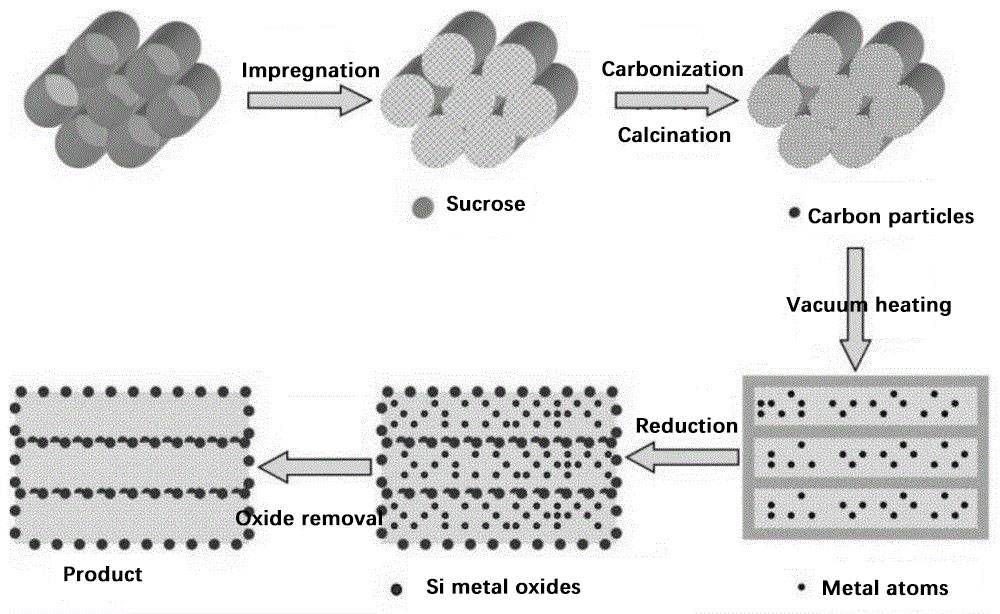

In-situ-Synthese

Die In-situ-Synthese ist eine hochentwickelte Methode, die das Wachstum von Kohlenstoffschichten direkt auf Silizium-Nanopartikeln katalysiert. Diese Technik ist besonders vorteilhaft für die Verbesserung der Bindungsstärke zwischen Silizium und Kohlenstoff, die für die Verbesserung der elektrochemischen Gesamtleistung von Anoden auf Siliziumbasis in Lithium-Ionen-Batterien entscheidend ist.

Das Verfahren umfasst die kontrollierte Abscheidung von Kohlenstoffatomen auf der Siliziumoberfläche, wodurch eine robuste und leitfähige Grenzfläche entsteht. Diese Grenzfläche mildert nicht nur die Volumenänderungen, denen das Silizium während der Lithiierungs- und Delithiierungszyklen unterliegt, sondern verbessert auch die elektrische Leitfähigkeit des Materials erheblich. Infolgedessen weist der Silizium-Kohlenstoff-Verbundstoff im Vergleich zu herkömmlichen Siliziumanoden eine bessere Zyklenstabilität und eine höhere Kapazitätserhaltung auf.

Darüber hinaus ermöglicht die In-situ-Synthesemethode eine genaue Abstimmung der Kohlenstoffschichtdicke und -struktur, die optimiert werden kann, um die Leistung der Anode weiter zu verbessern. Dieses Maß an individueller Anpassung ist besonders vorteilhaft, wenn es darum geht, die spezifischen Herausforderungen von Siliziumanoden zu bewältigen, wie z. B. ihre schlechte Leitfähigkeit und den schnellen Kapazitätsabfall.

Zusammenfassend lässt sich sagen, dass die In-situ-Synthese einen vielversprechenden Weg zur Entwicklung leistungsfähiger Silizium-Kohlenstoff-Verbundanoden bietet, die eine robuste Lösung für die Einschränkungen herkömmlicher siliziumbasierter Materialien in Lithium-Ionen-Batterien darstellen.

Kontaktieren Sie uns für eine kostenlose Beratung

Die Produkte und Dienstleistungen von KINTEK LAB SOLUTION werden von Kunden auf der ganzen Welt anerkannt. Unsere Mitarbeiter helfen Ihnen gerne bei allen Fragen weiter. Kontaktieren Sie uns für eine kostenlose Beratung und sprechen Sie mit einem Produktspezialisten, um die am besten geeignete Lösung für Ihre Anwendungsanforderungen zu finden!