Zweck der Filterpressen-Pilotprüfung

Inhaltsverzeichnis

- Zweck der Filterpressen-Pilotprüfung

- Beschreibung der Pilotfilterpressen HPL300, HPL470 und HPL500

- Konfigurationen für vertiefte Kammer- und Membranfilterpressen

- Grundlegender Testablauf und Beobachtungen

- Filtertücher

- Chemikalien und Filterhilfsmittel

- Bestimmung von Chemikalien zur Konditionierung

- Verwendung von Eisenchloridlösung und gelöschtem Kalk

- Zugabe von Filterhilfsmitteln und anderen anorganischen Chemikalien

- Testprozedur

- Filtertücher

- Idealer Wassergehalt bei der Ethanolextraktion

- Materialeigenschaften

- Kondensatfallen

- Einlassfilter und Wasserfallen

- Testprozedur

- Sicherheitsprobleme

- Besondere Hinweise für die Filterpressen HPL470 und HPL500

Pilottests für Filterpressen dienen dazu, Daten zu sammeln, die für die genaue Dimensionierung eines vollwertigen Filterpressensystems erforderlich sind. Zu diesen Daten gehören verschiedene Parameter wie Kuchenfeststoffe, Kuchendichte, Gesamtverarbeitungszeit, Verarbeitungszeit für jeden Schritt, Feststoffe der Aufschlämmungsbeschickung, pH-Wert der Aufschlämmung, Dosierungen der chemischen Konditionierung und maximaler Betriebsdruck für jeden Prozessschritt. Darüber hinaus können auch andere Daten wie suspendierte Filtratfeststoffe, pH-Wert der Aufschlämmung und spezifische chemische Analysen, die für den Prozess erforderlich sind, erfasst werden.

Datenerfassung zur Dimensionierung eines vollwertigen Filterpressensystems

Bei der Pilotprüfung einer Filterpresse sind in der Regel folgende Schritte erforderlich:

Vorbereitung : Die Aufschlämmung oder Aufschlämmung wird vorbereitet und die Filterpresse wird mit den richtigen Platten und Filtertüchern ausgestattet.

Befüllen und Filtrieren : Die Pumpe wird eingeschaltet und die Presse gefüllt. Das Filtrat wird beobachtet und die Zeitmessung beginnt. In regelmäßigen Abständen werden Filtratproben entnommen. Der Test wird fortgesetzt, bis sowohl ein geringer Durchfluss als auch ein maximaler Druck für die Filtration erreicht sind.

Zusätzliche Schritte für den Membrantest : Wenn es sich um einen Membrantest handelt, können nach Erreichen des Maximaldrucks optionale Schritte wie Kuchenwaschen, Membranquetschen und Luftabblasen durchgeführt werden.

Kuchenentfernung und Analyse : Sobald der Test beendet ist, wird die Presse geöffnet und der Filterkuchen entfernt. Zur Analyse werden Kuchenproben entnommen, einschließlich Messungen der Kuchenfeststoffe, der Kuchendichte, der Kuchendicke und anderer erforderlicher Parameter. Es ist wichtig, die Kuchenfreisetzung während dieses Vorgangs zu beachten und den Gesamtoberflächenzustand des Filtertuchs zu beobachten.

Test mit vertiefter Kammer für Pilotfilterpressen : Bei Pilotfilterpressen mit vertieften Kammerplatten wird das Tuch auf den Filterplatten angebracht und die Platten werden in den Rahmen der Filterpresse eingesetzt. Die Presse wird geschlossen und mit dem richtigen Druck beaufschlagt. Filtratventile werden geöffnet und die Förderpumpe und die Polymerförderpumpe werden gestartet. Der Test läuft wie oben beschrieben weiter.

Durch die Durchführung von Filterpressen-Pilottests können Unternehmen wichtige Daten sammeln, um die geeignete Größe und Konfiguration für ein vollwertiges Filterpressensystem zu bestimmen. Dies gewährleistet eine optimale Filtrationseffizienz und Produktivität in verschiedenen industriellen Prozessen.

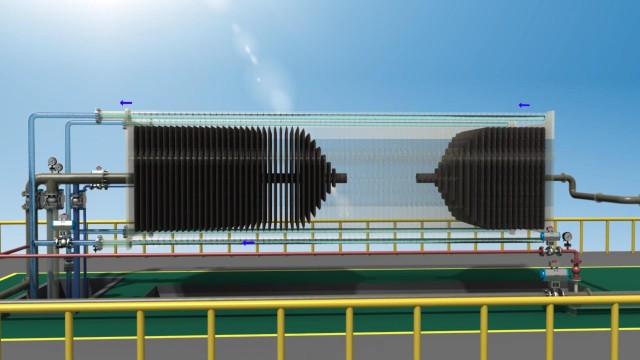

Beschreibung der Pilotfilterpressen HPL300, HPL470 und HPL500

Die Pilotfilterpressen HPL300, HPL470 und HPL500 sind „Sidebar“-Filterpressen mit jeweils einer manuellen Hydraulikpumpe. Diese Filterpressen bestehen aus einem Rahmen, einem Hydrauliksystem und Filterplatten mit Filtertüchern. Der HPL500 kann entweder 470 mm x 470 mm große Filterplatten oder 500 mm x 500 mm große Filterplatten verwenden, während der HPL470 nur 470 mm x 470 mm große Platten verwenden kann. Der HPL300 verwendet 300 mm x 300 mm große Platten. Zu den weiteren für einen Test benötigten Geräten gehören Pumpen und Mischbehälter mit Mischern.

Konfigurationen für vertiefte Kammer- und Membranfilterpressen

Es gibt zwei grundlegende Filterpressenkonfigurationen: vertiefte Kammer und Membran. Sowohl die HPL470- als auch die HPL500-Pilotpresse sind für alle Tests für beide Konfigurationen geeignet. Für einen Einbaukammertest sind die Filterpresse, Förderpumpen und ein Mischbehälter mit Mischer erforderlich. Für einen Membrantest sind die gesamte Ausrüstung erforderlich, die für einen Test mit vertiefter Kammer erforderlich ist, außerdem eine Druckgasquelle für die Membranpressung und die erforderliche Ausrüstung zur Steuerung der Membranpressung. Der HPL300 eignet sich für Einbaukammertests und einfache Membrantests ohne Kuchenwäsche.

Grundlegender Testablauf und Beobachtungen

Der Grundtest beginnt mit der Vorbereitung der Aufschlämmung oder Aufschlämmung nach Bedarf und dem Einbau der richtigen Platten und Filtertücher in die Filterpresse. Sobald die Presse und die Probe bereit sind, wird die Pumpe eingeschaltet und die Presse gefüllt. Das Filtrat wird sichtbar, wenn die Presse gefüllt ist und die Zeitmessung und die Entnahme von Filtratproben beginnt. Der Test wird fortgesetzt, bis sowohl die Bedingungen für niedrigen Durchfluss als auch maximalen Druck für die Filtration erreicht sind.

Bei einem Einbaukammertest ist der Test an dieser Stelle beendet. Für einen Membrantest wird er mit optionalen Schritten wie Kuchenwaschen, Membranquetschen und optionalem Luftabblasen fortgesetzt. Sobald der Test beendet ist, wird die Presse geöffnet, der Filterkuchen entnommen und Kuchenproben entnommen. Bei der Kuchenfreisetzung ist es wichtig, die Art und Weise der Kuchenfreisetzung sowie den allgemeinen Oberflächenzustand des Filtertuchs zu beachten. Normalerweise ist die Kuchenfreisetzung bei einer größeren Presse etwas besser, aber wenn die Testeinheit eine schlechte Freigabe aufweist, ist die Freigabe auch bei der größeren Einheit schlecht.

Während des Tests ist es wichtig, Daten wie Kuchenfeststoffe, Kuchendichte, Gesamtverarbeitungszeit, Verarbeitungszeit für jeden Schritt, Feststoffe der Aufschlämmungsbeschickung, pH-Wert der Aufschlämmung, tatsächliche Dosierungen der chemischen Konditionierung und maximalen Betriebsdruck für jeden Prozessschritt zu erfassen. Zu den zusätzlichen Daten, die häufig erfasst werden, gehören die Schwebstoffe des Filtrats, der pH-Wert der Aufschlämmung und die für den Prozess erforderliche spezifische chemische Analyse.

Zusammenfassend lässt sich sagen, dass die Pilotfilterpressen HPL300, HPL470 und HPL500 vielseitige Geräte für die Durchführung von Filterpressen-Pilottests sind. Sie können je nach den spezifischen Testanforderungen sowohl für vertiefte Kammer- als auch für Membrankonfigurationen verwendet werden. Das Testverfahren umfasst die Vorbereitung der Aufschlämmung, das Befüllen der Presse und die Überwachung des Filtrationsprozesses, bis die gewünschten Bedingungen erreicht sind. Die Erfassung genauer Daten während des Tests ist für die Dimensionierung eines vollwertigen Filterpressensystems von entscheidender Bedeutung.

Filtertücher

Bei der Auswahl eines Filtertuchs für Ihre Filterpresse sind vor allem zwei Kriterien zu berücksichtigen: die Ausgangsqualität des Filtrats und die Kuchenfreisetzung. Die anfängliche Qualität des Filtrats bezieht sich darauf, wie sauber das Filtrat ist, wenn es zum ersten Mal durch das Tuch läuft. Bei Prozessanwendungen ist es üblich, einer verbesserten Anfangsfiltratqualität Priorität einzuräumen, auch wenn dies eine etwas schlechtere Kuchenfreisetzung bedeutet. Andererseits ist es bei den meisten Abfallanwendungen üblich, einer verbesserten Kuchenfreisetzung Priorität einzuräumen, auch wenn dies zu einem etwas schmutzigeren Anfangsfiltrat führt. Letztendlich erfordert die Auswahl des Filtertuchs eine Kombination aus Erfahrung und Versuch und Irrtum.

Ein weiterer wichtiger zu berücksichtigender Faktor ist die chemische Kompatibilität des Stoffmaterials mit der Aufschlämmung. Verschiedene Stoffe sind unterschiedlich beständig gegen verschiedene Chemikalien. Daher ist es wichtig, einen Stoff zu wählen, der den spezifischen Chemikalien in Ihrer Gülle standhält. Dies ist entscheidend, um die Langlebigkeit und Wirksamkeit des Filtertuchs sicherzustellen.

Neben dem Filtertuch gibt es auch Chemikalien und Filterhilfsmittel, die zur Verbesserung des Filterprozesses eingesetzt werden können. Bei der chemischen Konditionierung werden der Aufschlämmung Chemikalien zugesetzt, um die Filtrationseffizienz zu verbessern. Es ist jedoch wichtig zu beachten, dass bei den meisten Prozessanwendungen eine chemische Konditionierung aufgrund der Gefahr einer Kontamination des Produkts nicht möglich ist.

Zu den üblichen Chemikalien, die zur chemischen Konditionierung verwendet werden, gehört Eisenchloridlösung, die mit einer Konzentration von 36 % und einer Dichte von 1,378 g/ml im Handel erhältlich ist. Die richtige Dosierung dieser Chemikalien kann durch Tests ermittelt werden.

Filterpressen werden in verschiedenen Branchen und Anwendungen häufig zur Flüssigkeits-/Feststofftrennung eingesetzt. Sie können an spezifische Anforderungen angepasst werden, wie z. B. Filterkapazität, Anzahl der Kammern, Filterplattengröße und Konstruktionsmaterialien. Zu den Branchen, in denen Filterpressen üblicherweise eingesetzt werden, gehören die Lebensmittel- und Getränkeverarbeitung, die chemische Fertigung, der Bergbau, die Energieerzeugung, die Zuschlagstoff-, Asphalt- und Zementproduktion, Stahlwerke und kommunale Anlagen.

Insgesamt spielen Filtertücher eine entscheidende Rolle im Filtrationsprozess einer Filterpresse. Unter Berücksichtigung der Kriterien anfängliche Filtratqualität, Kuchenfreisetzung und chemische Verträglichkeit können Sie das richtige Filtertuch für Ihre spezifischen Anwendungsanforderungen auswählen.

Chemikalien und Filterhilfsmittel

Bestimmung von Chemikalien zur Konditionierung

Die zur chemischen Konditionierung in Filtrationsprozessen verwendeten Chemikalien werden durch Tests bestimmt, um die richtige Chemikaliendosierung zu bestimmen. Es ist wichtig zu beachten, dass bei den meisten Prozessanwendungen eine chemische Konditionierung aufgrund einer Kontamination des Produkts nicht möglich ist.

Verwendung von Eisenchloridlösung und gelöschtem Kalk

Bei der Verwendung von Eisenchlorid und Kalk als Gülle wird empfohlen, zuerst das Eisenchlorid hinzuzufügen und gut zu mischen, bevor der Kalk hinzugefügt und gut gemischt wird. Üblicherweise wird eine Eisenchloridlösung mit bekannter Konzentration und Dichte verwendet. Eine im Handel erhältliche Eisenchloridlösung hat typischerweise eine Konzentration von 36 % und eine Dichte von 1,378 g/ml.

Kalkhydrat in chemischer Qualität mit einer Analyse von 90–95 % als Ca(OH)2 oder 68–72 % verfügbarem CaO wird normalerweise zu einer 10 %igen Aufschlämmung verarbeitet und der Aufschlämmung zugesetzt. Die Dichte der 10 %igen Aufschlämmung beträgt 1,08 g/ml.

Zugabe von Filterhilfsmitteln und anderen anorganischen Chemikalien

Filterhilfsmittel werden typischerweise als Aufschlämmungen zugesetzt, üblicherweise in einer Konzentration von 10 % w/w. Andere anorganische Chemikalien können je nach verwendeter Chemikalie entweder als Lösungen oder Aufschlämmungen zugesetzt werden.

Testprozedur

Gülle und allgemeine Vorbereitungen

Bei der Durchführung von Tests ist es wichtig, die erwarteten Prozessbedingungen so genau wie möglich nachzubilden, insbesondere bei anfänglichen Pumpendurchflussraten. Aufgrund der unterschiedlichen Größen der verwendeten Förderpumpen kann dies jedoch eine Herausforderung darstellen.

Filtertücher

Die Auswahl der Filtertücher erfolgt nach zwei Kriterien: der Ausgangsqualität des Filtrats und der Kuchenfreisetzung. Bei Prozessanwendungen ist es üblich, einer verbesserten anfänglichen Filtratqualität Vorrang vor der Kuchenfreisetzung zu geben. Umgekehrt kann bei den meisten Abfallanwendungen ein leicht verschmutztes Anfangsfiltrat zur besseren Kuchenfreisetzung akzeptiert werden. Die Auswahl des Stoffes basiert in der Regel auf Erfahrung und Versuch und Irrtum. Darüber hinaus ist die chemische Kompatibilität des Stoffmaterials mit der Aufschlämmung ein wichtiger Gesichtspunkt.

Idealer Wassergehalt bei der Ethanolextraktion

Bei der Extraktion von Lösungsmitteln, beispielsweise bei der Ethanolextraktion, liegt der ideale Wassergehalt zwischen 70 % und 95 %. Wasserzusätze dienen als Katalysatoren für die Oxidation pathogener Zellmembranen und können dazu beitragen, Kosten und Verbrennungsgefahren zu senken. Bei Lösungsmitteln der FCC-Qualität, die zur Verdünnung reines Wasser benötigen, werden mikrofiltriertes Wasser mit einem Reinheitsgrad von 0,2 Mikron und entionisiertes Wasser verwendet, um ein Produkt frei von Schwermetallen, flüchtigen Stoffen, Pyrogenen und Mikroben zu gewährleisten.

Materialeigenschaften

Bei der Analyse eines Produkts, um sicherzustellen, dass es den gewünschten Spezifikationen entspricht, werden verschiedene Materialeigenschaften berücksichtigt: Fließfähigkeit, Druckfestigkeit, Schüttdichte, Druckfestigkeit, chemische Analyse sowie Gasprobenahme und -überwachung. Mithilfe dieser Merkmale lässt sich feststellen, ob das Produkt die gewünschten Spezifikationen erfüllt, und die Prozessskalierung unterstützen. Prozessdaten wie Verweilzeit, Ofenneigung, Temperaturanforderungen, Ofenrotationsgeschwindigkeit, Emissionen und Zufuhrgeschwindigkeit können ebenfalls zum Erreichen der gewünschten Produktspezifikationen beitragen.

Kondensatfallen

Kondensatfallen dienen zur Entfernung kondensierter Flüssigkeiten aus der Vakuumsaugleitung. Sie funktionieren durch Adsorption von Dämpfen an Materialmedien oder Kühlflächen in der Vakuumleitung oder eine Kombination aus beidem. Um die kondensierten Flüssigkeiten aus Kondensatfallen abzulassen, ist eine regelmäßige Wartung erforderlich. Einige Fallen verfügen über automatische Entleerungssysteme und eine automatische Pumpenabschaltung, wenn die Fallen hochgelegene Punkte erreichen und passieren. Wasserfallen können durchsichtig sein oder über Schaugläser verfügen, um anzuzeigen, wann eine Entleerung erforderlich ist.

Einlassfilter und Wasserfallen

Einlassfilter mit Papier, Poly oder Aktivkohle tragen zusammen mit Wasserfallen dazu bei, das Vakuumöl über längere Betriebszeiten hinweg frei von Verunreinigungen zu halten. Diese Filter sind unerlässlich, um zu verhindern, dass Partikel in die Pumpe gelangen, die die Wände beschädigen und die Effizienz beeinträchtigen können. Darüber hinaus können Partikel im Inneren der Pumpe Schäden verursachen und zu Festfressen, Ausfällen und langen Reparaturzeiten führen. Es wird empfohlen, über eine Ersatzpumpe zu verfügen oder sich an eine erfahrene Pumpenreparaturwerkstatt in der Nähe zu wenden.

Testprozedur

Vorbereitung der Gülle

Um mit dem Testverfahren für die Pilotfilterpressen zu beginnen, müssen Sie das Tuch auf den Filterplatten anbringen und die Platten in den Filterpressenrahmen einsetzen. Schließen Sie die Presse und setzen Sie den Hydraulikzylinder auf den richtigen Druck. Es ist wichtig zu beachten, dass das Verfahren für das Bankdrücken in Abschnitt 6.4.2 beschrieben ist. Kalibrieren Sie außerdem die Pumpen gemäß den Anweisungen des Herstellers.

Verfahren und Beobachtungen für den Einbaukammertest

- Schließen Sie die Presse und stellen Sie sicher, dass der hydraulische Schließdruck erreicht ist, bevor Sie den Sicherungsring festziehen.

- Schließen Sie die unteren Filtratventile und öffnen Sie die oberen Filtratventile. Stellen Sie sicher, dass die Lufteinlassventile und Waschwassereinlassventile geschlossen sind.

- Bereiten Sie die Gülle nach Bedarf mit chemischen Konditionierern oder Körperfutter vor.

- Starten Sie die Förderpumpe und alle Polymerförderpumpen.

- Nachdem sich die Presse gefüllt hat, was etwa 2–5 Minuten dauern sollte, ist zu sehen, dass Filtrat aus dem Filtratkopf austritt. Beginnen Sie mit der Zeitmessung des Laufs und dem Sammeln des Filtrats.

- Notieren Sie in festgelegten Zeitintervallen das während des Zeitintervalls gesammelte Filtratvolumen und den Druck am Ende des Intervalls.

- Abhängig von der Konzentration der Aufschlämmung öffnen Sie die unteren Filtratventile nach 0–6 Minuten nach Beginn des Laufs. Öffnen Sie bei sehr konzentrierten Schlämmen (über 50 %) sofort die Ventile. Warten Sie bei Aufschlämmungen mit Konzentrationen von bis zu 8–10 % bis zu 6 Minuten, um eine gute Kuchenschicht auf dem gesamten Filtertuch sicherzustellen.

- Setzen Sie den Lauf fort, bis der maximale Druck erreicht ist und die Durchflussrate 10-15 l/m2-h erreicht hat. Zu diesem Zeitpunkt ist die Presse voll und der Lauf beendet. Der tatsächliche Enddurchfluss wird durch die gesamte Filterfläche bestimmt.

- Schalten Sie die Pumpen aus und schließen Sie alle Saugventile der Pumpe, um ein Ansaugen durch die Pumpe zu verhindern. Öffnen Sie langsam das Schlammablassventil, um den Druck aus der Presse abzulassen. Warten Sie, bis der Druck 0 psig beträgt, bevor Sie die Presse öffnen.

- Wenn der Druck 0 psig beträgt und das Schlammablassventil noch geöffnet ist, öffnen Sie die Presse und lassen Sie den Kuchen fallen. Jeder Kuchen wird entnommen und gewogen, und es werden Proben für Kuchenfeststoffe, Kuchendichte, Kuchendicke und alle anderen erforderlichen Analysen entnommen. Beobachten Sie die Kuchenfreigabe und beschreiben Sie sie entsprechend.

Membrantestverfahren und Beobachtungen

- Der Membrantest folgt zunächst den Schritten 1–9 des Verfahrens zum Test mit vertiefter Kammer, wenn Membranplatten mit zentraler Zufuhr verwendet werden. Bei Verwendung von Membranplatten mit Eckzuführung ist keines der Filtratventile geschlossen und die Aufschlämmungszuführung erfolgt in der oberen rechten Ecke des Kopfständers, gegenüber dem Kopfständer. Beachten Sie, dass die Membranschläuche erst später angebracht werden.

- Sobald die Ausrüstung entworfen und gebaut ist, sind manchmal umfangreiche Tests beim Gerätehersteller erforderlich. Um die Eigenschaften der Kammer zu bestimmen, werden Untersuchungen zur Temperaturgleichmäßigkeit durchgeführt. Echte Produktproben durchlaufen anspruchsvolle Prozesszyklen unter Verwendung von Inert- und Aktivgasen, um tatsächliche Prozessbedingungen zu simulieren. Diese Prozesse werden beim Anwender weiter verfeinert, bis im Endprodukt alle gewünschten Eigenschaften erreicht sind.

- Nehmen Sie zwei Edelstahlscheiben aus dem Exsikkator. Legen Sie ein Stück vorgeschnittenen Karton auf eine Scheibe und füllen Sie das ausgeschnittene Loch mit der fein gemahlenen Mischung. Legen Sie die zweite Edelstahlscheibe darauf und übertragen Sie das Sandwich auf den Stempel in der hydraulischen Presse. Bewegen Sie den Griff der Hydraulikpumpe mit einer Pumpbewegung nach unten, bis der Stempel die Oberseite der Pumpenkammer erreicht. Bewegen Sie dann den Pumpengriff nach oben und pumpen Sie, bis der Druck 20.000 PRF erreicht. Lassen Sie den Druck mit dem kleinen Hebel auf der linken Seite ab und halten Sie ihn gedrückt, bis Probe und Stempel ganz unten sind. Entfernen Sie die Scheiben und ziehen Sie sie auseinander. Der Film sollte homogen und transparent aussehen. Setzen Sie es in den IR-Probenhalter ein und führen Sie das Spektrum durch.

- Der grundlegende Membrantest beginnt mit der Vorbereitung der Aufschlämmung nach Bedarf und der Vorbereitung der Filterpresse durch Installation der richtigen Platten und Filtertücher. Sobald die Presse und die Probe bereit sind, schalten Sie die Pumpe ein und füllen Sie die Presse. Beginnen Sie mit der Zeitmessung und Entnahme von Filtratproben, wenn die Presse gefüllt ist. Setzen Sie den Test fort, bis sowohl der niedrige Durchfluss als auch der maximale Druck für die Filtration erreicht sind. Bei einem Einbaukammertest wird der Test beendet. Für einen Membrantest wird er mit optionalem Kuchenwaschen, Membranquetschen und optionalem Luftabblasen fortgesetzt. Nach Abschluss des Tests die Presse öffnen, den Filterkuchen entnehmen und Kuchenproben entnehmen. Beobachten Sie während der Kuchenfreisetzung, wie sich der Kuchen löst und wie der allgemeine Oberflächenzustand des Filtertuchs ist. Beachten Sie, dass die Kuchenablösung bei einer größeren Presse normalerweise besser ist, eine schlechte Ablösung beim Testgerät jedoch auch auf eine schlechte Ablösung beim größeren Gerät hindeutet.

Denken Sie daran, dass es wichtig ist, die KBr-Platten nach jedem Verfahren gründlich zu reinigen, um eine Kontamination zukünftiger Proben zu verhindern.

Sicherheitsprobleme

Sicherheitsmaßnahmen für Einbaukammer- und Membrantests

Um Temperaturen über 500 °C zu erzeugen, ist Hochspannung erforderlich. Hochspannung birgt die Gefahr von Stromschlägen, Bränden und schweren Verbrennungen. Stellen Sie sicher, dass der Ofen ordnungsgemäß geerdet ist und keine losen Drähte mit dem Ofen verbunden sind. Tragen Sie während des Betriebs die erforderliche Schutzkleidung. Vor dem Öffnen der Ofentür sollte das Ofenprogramm gestoppt oder der Ofen ausgeschaltet werden. Beachten Sie, dass das Material nicht immer glüht oder heiß aussieht, sondern bei unsachgemäßer Handhabung schwere Verbrennungen verursachen kann. Die Elemente der Öfen können frei liegen und durch Stöße oder Kratzer leicht beschädigt werden. Der Austausch ist sehr teuer. Die Ofenelemente werden mit hohem Strom betrieben und können bei Berührung gefährlich sein.

Gesundheitsrisiken

Kategorisieren Sie Ihre Anwendung : Unabhängig davon, ob Sie Polymer-, Gummi- oder Lebensmittelproben testen möchten, ist es sehr wichtig, die genaue Temperatur zu kennen, bei der sich die Probe in Dämpfe umwandelt. Falls Sie keine Ahnung davon haben, sollten Sie es sich nicht entgehen lassen, die für Sie am besten geeigneten Teststandards zu prüfen.

Klassifizieren Sie den Platzbedarf : Es besteht die Möglichkeit, dass Ihr kleines Labor nicht genug Platz hat, um diese sperrige Box aufzubewahren. Nun, messen Sie in einem solchen Fall die Abmessungen der Maschine.

Klassifizieren Sie die Abmessungen der Kammer : Basierend auf der Industriekammer muss die Größe bekannt sein. Falls Sie eine Gummi- oder Polymerprobe testen möchten, muss diese eine bestimmte Größe für die Kammer haben. Bei der Untersuchung von Lebensmittelproben variiert jedoch die Kammergröße.

Temperaturkontrolle : Wer es nicht weiß, muss wissen, dass es bei einem Muffelofen darum geht, die Probe in einer bestimmten Kammer zu verbrennen, also kommt es auf die Wärmekonsistenz an. Überprüfen Sie, ob eine Temperaturregelung für die Kammer vorhanden ist oder nicht?

Sicherheitsmerkmale : Bei der Auswahl ist es äußerst wichtig, dass Sicherheitsmerkmale vorhanden sind. Berücksichtigen Sie diese Tatsache und achten Sie immer auf einen automatischen Abschaltsensor, der sowohl das Durchbrennen der Heizschlangen als auch die Überhitzung kontrolliert.

Sicherheit

Von allen Funktionen, die ein Sinterofen bieten kann, ist die Sicherheit vielleicht die wichtigste. Schließlich erreichen diese Öfen außerordentlich hohe Temperaturen und halten diese lange Zeit. Und sie verwenden dazu eine hohe Stromstärke.

Sobald die Ausrüstung entworfen und gebaut ist, sind manchmal umfangreiche Tests beim Gerätehersteller erforderlich. Um die Eigenschaften der Kammer zu bestimmen, werden Untersuchungen zur Temperaturgleichmäßigkeit durchgeführt. In vielen Fällen durchlaufen tatsächliche Produktproben anspruchsvolle Prozesszyklen unter Verwendung von Inert- und Aktivgasen, um tatsächliche Prozessbedingungen zu simulieren. Diese Prozesse werden beim Anwender vor Ort ergänzt und weiter verfeinert, wobei Anpassungen vorgenommen werden, bis im Endprodukt alle gewünschten Eigenschaften erreicht sind.

Einer der Nachteile eines Standard-Druckreaktors aus Glas ist die mögliche Explosion aufgrund des schwer vorhersehbaren übermäßigen Innendrucks und des Fehlens eines Entlastungsmechanismus. Bei ordnungsgemäßer Sicherheitsimplementierung durch den Hersteller kann der Bediener jedoch die meisten Reaktionen auf sichere Weise durchführen.

Die Nachteile eines Metalldruckreaktors (Bombe) sind Aufbau, Wartung und Korrosivität.

Besondere Hinweise für die Filterpressen HPL470 und HPL500

Beschreibung des Rahmens und der Hydraulik der Filterpresse

Die Filterpressen HPL470 und HPL500 sind „Sidebar“-Filterpressen mit einer manuellen Hydraulikpumpe. Sie bestehen aus einem Kohlenstoffstahlrahmen mit auf einer Kufe montierten Seitenstangen. Der Stößel, auch beweglicher Kopf genannt, verfügt über ein bewegliches Verlängerungsstück, mit dem er beim Kuchenauswurf weiter aus dem Weg geschoben werden kann. Das Verlängerungsstück verfügt an beiden Enden über Knöpfe, um beim Schließen der Presse eine korrekte Ausrichtung mit dem Mitnehmer und dem Hydraulikzylinder sicherzustellen.

Die Filterpresse HPL500 verfügt über eine manuelle hydraulische Handpumpe mit Vorratsbehälter und Hydraulikzylinder. Die Schließkraft beträgt 400 bar (6000 psig). An der Handpumpe befindet sich ein Ventil, das steuert, ob Hydraulikflüssigkeit zum Zylinder oder zum Behälter zurückfließt. Die Presse verfügt außerdem über einen Sicherungsring am Zylinder, um den ordnungsgemäßen Verschluss der Presse mechanisch aufrechtzuerhalten.

Die Filterpresse HPL470 verfügt außerdem über eine manuelle hydraulische Handpumpe mit Vorratsbehälter und Hydraulikzylinder. Die Schließkraft beträgt 4000 psig. Ähnlich wie der HPL500 verfügt er über ein Ventil an der Handpumpe zur Steuerung des Hydraulikflüssigkeitsflusses und einen Sicherungsring am Zylinder, um den Pressverschluss aufrechtzuerhalten.

Frontale Verrohrung und Pressenbedienung

Die frontseitige Verrohrung der Filterpresse besteht aus anschraubbaren Sammelrohren mit Mitteleinlauf und vier Eckfiltratauslässen. Bei Eckzuführungsmembranen wird die mittlere Zuführung ignoriert und der obere rechte Filtratanschluss wird für die Zuführung verwendet.

Während des Pressenbetriebs wird die richtige Kuchendicke ausgewählt und die Kopf-, Zwischen- und Endplatten werden abwechselnd mit den Filtratablauföffnungen installiert. Die Presse sollte innerhalb der folgenden Einschränkungen betrieben werden: maximaler Druck von 225 psig und eine niedrige Flussrate von nicht mehr als 15 l/m2-h.

Installation und Betrieb von Einbaukammerplatten

Bei den versenkten Kammerplatten, die in den Filterpressen HPL470 und HPL500 verwendet werden, handelt es sich um Standardplatten mit zentraler Zufuhr. Sie haben Tücher im Tonnenhals-Stil, die durch Stoffbänder an Ort und Stelle gehalten werden.

Um die Platten zu installieren, sollten sie in der richtigen Reihenfolge in die Presse eingelegt werden. Es können maximal 4 Kammern (5 Platten) eingebaut werden. Bei Bedarf können hinter der Endplatte zusätzliche Distanzplatten angebracht werden, wenn der Hydraulikzylinder ausfährt.

Beschreibung, Installation und Betrieb des Membranplattenstapels

Der in den Filterpressen HPL470 und HPL500 verwendete Membranplattenstapel besteht aus einer Reihe von Membranplatten und „vertieften“ Platten. Die Platten sind abwechselnd: vertieft – Membran – vertieft – Membran usw. Die Membranplatten haben eine PP-verschweißte Membran.

Bei Corner-Feed-Membranen wird die Aufschlämmung in die obere rechte Ecke der Platten eingespeist. Bei den Tüchern handelt es sich um einzelne Blätter, die durch einen Sicherungsring in den Eckzuführungsöffnungen an Ort und Stelle gehalten werden. Mithilfe einer Adapterplatte wird der 500-mm-Pressanschluss an den 470-mm-Plattenanschluss der Membranplatten angepasst.

Bei Membranen mit zentraler Zufuhr wird die Aufschlämmung in die zentrale Zufuhröffnung eingespeist. Bei den Tüchern handelt es sich um Tücher mit Fasshals, mit Ausnahme der Schwanzplatte, bei der es sich um einen Drape-Over-Typ handelt. Um das Tuch an Ort und Stelle zu halten, werden Stoffbänder verwendet. Eine Adapterplatte dient außerdem zur Anpassung des Pressanschlusses an den Plattenanschluss der Membranplatten.

Bei der Installation sollten die Platten in der richtigen Reihenfolge in die Presse eingelegt werden, wobei maximal 4 Kammern (5 Platten) installiert werden dürfen. Bei Bedarf können hinter der Endplatte zusätzliche Distanzplatten angebracht werden.

Während des Betriebs der Membranpresse wird die Presse konventionell mit einem Speisedruck von max. 100 psig befüllt. Die Membranen können mit Druckgas oder Wasser aufgeblasen werden, mit einem maximalen Aufblasdruck von 225 psig. Es muss nur jede zweite Membranplatte aufgeblasen werden, auch wenn ein „voller“ Membranplattenstapel verwendet wird.

Es ist wichtig zu beachten, dass es zwei grundlegende Filterpressenkonfigurationen gibt: vertiefte Kammer und Membran. Für beide Konfigurationen eignen sich die Pilotpressen HPL470 und HPL500 zum Testen. Für Tests in vertieften Kammern sind eine Filterpresse, Förderpumpen und ein Mischbehälter mit Mischer erforderlich. Membrantests erfordern die gesamte Ausrüstung, die für Tests in vertieften Kammern erforderlich ist, sowie eine Druckgasquelle für die Membranpressung und die notwendige Ausrüstung zur Steuerung der Membranpressung. Der HPL300 eignet sich für Einbaukammertests und einfache Membrantests ohne Kuchenwäsche.

Wenn Sie an diesem Produkt interessiert sind, können Sie unsere Unternehmenswebsite durchsuchen: https://kindle-tech.com/product-categories/heated-lab-press . Wir legen immer Wert auf den Grundsatz der Qualität. Während des Produktionsprozesses kontrollieren wir streng jeden Schritt des Prozesses und verwenden hochwertige Materialien und fortschrittliche Produktionstechnologie, um die Stabilität und Haltbarkeit unserer Produkte zu gewährleisten. um sicherzustellen, dass ihre Leistung den höchsten Standards entspricht. Wir glauben, dass wir nur durch die Bereitstellung hervorragender Qualität bei unseren Kunden ihr Vertrauen und eine langfristige Zusammenarbeit gewinnen können.

Ähnliche Produkte

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Schmalbandpassfilter für Präzisionsanwendungen

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Laborhydraulische Pelletpresse für XRF KBR FTIR Laboranwendungen

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

Ähnliche Artikel

- Manuelle hydraulische Pressen für den Laborgebrauch: Ein umfassender Leitfaden

- Vergleichende Analyse von Laborfilterpressen und industriellen Filterpressen

- Mini-Tablettenpresse im Labormaßstab: Anwendungen, Prozesse und Funktionen

- Die Wissenschaft hinter hydraulischen Pressen und ihre Anwendungen

- Anwendungen und Bedeutung von Hydraulikpressen in Laboratorien