Aktueller Stand der Forschung zur elektrokatalytischen CO₂-Reduktion

Herausforderungen in der industriellen Anwendung

Die Forschung auf dem Gebiet der elektrokatalytischen CO₂-Reduktion hat erhebliche Fortschritte gemacht, hat aber noch mit einigen kritischen Herausforderungen zu kämpfen. Eines der Hauptprobleme ist geringe Produktselektivität Die Katalysatoren liefern oft eine Mischung von Produkten und nicht nur eine einzige gewünschte Verbindung. Dieser Mangel an Spezifität kann zu einer ineffizienten Ressourcennutzung und erhöhten Kosten für die nachgeschaltete Trennung führen.

Ein weiteres anhaltendes Problem ist die niedrige lokale Stromdichte die sich direkt auf die Gesamteffizienz des Prozesses auswirkt. Hohe Stromdichten sind für die industrielle Skalierbarkeit von entscheidender Bedeutung, aber die derzeitigen Systeme sind oft unzureichend, was ihre Anwendbarkeit im großen Maßstab einschränkt.

Die Website hohe Überspannung das für den Ablauf der Reaktion erforderlich ist, stellt ebenfalls ein großes Problem dar. Diese Überspannung erhöht nicht nur den Energieverbrauch, sondern beschleunigt auch die Zersetzung der Katalysatoren und der Elektrolyseurkomponenten, was den Prozess weiter erschwert.

Außerdem sind die unklaren Reaktionsmechanismen ein erhebliches Hindernis für die Optimierung dar. Ohne ein gründliches Verständnis der zugrundeliegenden Prozesse ist es schwierig, effizientere Katalysatoren und Elektrolyseure zu entwerfen und zu entwickeln. Dieser Mangel an Klarheit erschwert die Vorhersage und Kontrolle der Reaktionswege und beeinträchtigt damit die Reproduzierbarkeit und Zuverlässigkeit der Ergebnisse.

Neben diesen technischen Hürden sind auch die Reaktionsvorrichtungen selbst erhebliche Verbesserungen in Bezug auf Haltbarkeit und Stabilität. Die derzeitigen Systeme sind oft nicht in der Lage, ihre Leistung über längere Zeiträume hinweg aufrechtzuerhalten, so dass sie häufig gewartet und ausgetauscht werden müssen, was die Betriebskosten und die Komplexität erhöht.

Um diese Herausforderungen zu bewältigen, muss sich die künftige Forschung auf die Verbesserung der Selektivität und Stromdichte der Katalysatoren, die Verringerung des Überpotentials und die Aufklärung der Reaktionsmechanismen konzentrieren. Gleichzeitig sind Fortschritte bei der Konstruktion und den für die Elektrolyseure verwendeten Materialien unerlässlich, um ihre Haltbarkeit und Stabilität zu verbessern und die elektrokatalytische CO₂-Reduktion zu einer praktikablen Option für industrielle Anwendungen zu machen.

Arten von Elektrolysezellen für die CO₂-Reduktion

H-Typ-Elektrolyseur

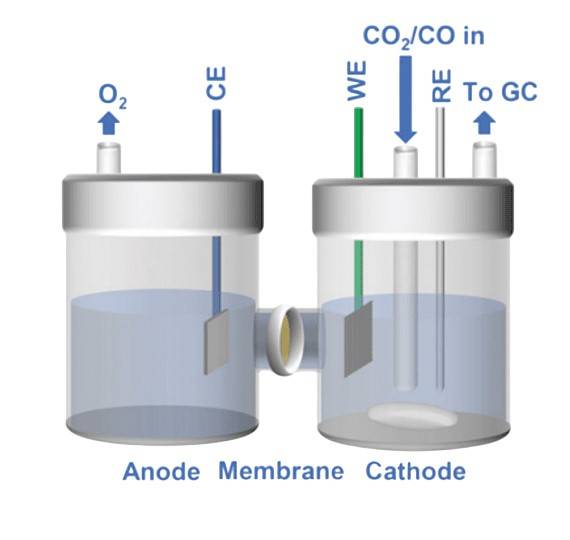

Der H-Typ-Elektrolyseur ist eine besondere Konfiguration für die elektrokatalytische CO₂-Reduktion, die sich durch ihre einzigartige Kompartimentierung auszeichnet. Dieser Aufbau umfasst eine Kathodenkammer, eine Anodenkammer und eine kritische Komponente - die Ionenaustauschermembran. Der Elektrolyt der Wahl für dieses System ist eine 0,5 M KHCO₃-Lösung, die eine entscheidende Rolle bei der Erleichterung der für die CO₂-Reduktion erforderlichen elektrochemischen Reaktionen spielt.

Trotz seines einfachen Aufbaus und seiner unkomplizierten Betriebsmechanik steht der H-Typ-Elektrolyseur jedoch vor bemerkenswerten Herausforderungen. Eines der Hauptprobleme ist der relativ geringe Wirkungsgrad des Stofftransfers, der die Gesamtreaktionsrate erheblich beeinträchtigt. Diese Ineffizienz wird noch verstärkt durch die allgemein niedrigen Stromdichten, die in diesen Systemen beobachtet werden und in der Regel unter 100 mA/cm² liegen. Diese Einschränkungen unterstreichen die Notwendigkeit, sowohl die Elektrolytzusammensetzung als auch die Gesamtkonstruktion weiterzuentwickeln, um die Leistung und Rentabilität von H-Typ-Elektrolyseuren in industriellen Anwendungen zu verbessern.

Durchfluss-Elektrolyseur

Der Durchflusselektrolyseur verwendet eine poröse hydrophobe Gasdiffusionsschicht in Kombination mit einem 1 M KOH-Elektrolyten, wodurch er im Vergleich zu anderen Elektrolysezellentypen wesentlich höhere Stromdichten erreichen kann. Insbesondere kann sie mit Stromdichten von über 500 mA/cm² arbeiten, was sie zu einem vielversprechenden Kandidaten für industrielle Anwendungen macht, bei denen eine hohe Effizienz von größter Bedeutung ist.

Dieses Design ist jedoch nicht ohne Herausforderungen. Eines der Hauptprobleme ist die Stabilität des Systems, die bei längerem Betrieb oder unter bestimmten Umweltbedingungen beeinträchtigt werden kann. Außerdem besteht die Gefahr eines Überlaufens des Elektrolyts, was zu Ineffizienzen im Betrieb und potenziellen Sicherheitsrisiken führen kann. Diese Stabilitätsprobleme und die Gefahr des Überlaufens machen weitere Forschungs- und Entwicklungsarbeiten erforderlich, um die Haltbarkeit und Zuverlässigkeit von Durchflusselektrolyseuren zu verbessern.

Membranelektroden-Elektrolyseur

Der Membranelektroden-Elektrolyseur (MEE) zeichnet sich durch eine hohe Effizienz des Stofftransfers aus, ohne dass ein Elektrolyt in der Kathodenkammer erforderlich ist. Durch diese Konstruktion wird die Systemimpedanz erheblich reduziert, wodurch die Gesamtreaktionsrate erhöht wird. Das Fehlen eines Elektrolyten in der Kathodenkammer minimiert das Risiko elektrolytbezogener Probleme, wie z. B. ionische Verunreinigungen und erhöhte ohmsche Verluste, die bei anderen Arten von Elektrolyseuren üblich sind.

Der MEE ist jedoch nicht ohne Probleme. Eines der Hauptprobleme ist die Verstopfung der Gasdiffusionsschicht, die den effizienten Transfer der Reaktionsgase zu den katalytischen Stellen behindern kann. Diese Verstopfung resultiert häufig aus der Ansammlung von Reaktionszwischenprodukten oder Nebenprodukten, was im Laufe der Zeit zu einem Leistungsabfall führt. Außerdem haben die in MEEs verwendeten Ionenaustauschmembranen eine begrenzte Lebensdauer, was ein kritischer Faktor für die langfristige Rentabilität dieser Technologie sein kann. Die Membranen sind im Dauerbetrieb anfällig für Degradation, insbesondere bei hohen Stromdichten und rauen chemischen Umgebungen.

Um diesen Herausforderungen zu begegnen, konzentrieren sich die laufenden Forschungsarbeiten auf die Entwicklung fortschrittlicher Gasdiffusionsschichten und haltbarerer Ionenaustauschmembranen. Diese Verbesserungen zielen darauf ab, die Langlebigkeit und Effizienz des MEE zu erhöhen und ihn zu einer praktikableren Option für industrielle Anwendungen der elektrokatalytischen CO₂-Reduktion zu machen.

Alkalischer Doppelkammer-Elektrolyseur der Serie PLS-MECF

Die alkalischen Doppelkammer-Elektrolyseure der PLS-MECF-Serie stellen eine bahnbrechende Innovation im Reaktordesign dar, die für den Fortschritt auf dem Gebiet der elektrokatalytischen CO₂-Reduktion von entscheidender Bedeutung ist. Mit diesem neuen Design werden mehrere zentrale Probleme herkömmlicher Elektrolysezellen gelöst, wie z. B. die geringe Effizienz des Stofftransfers, die hohe Überspannung und Instabilitätsprobleme. Durch den Einbau einer Doppelkammerkonfiguration verbessert die PLS-MECF-Serie die Trennung von Kathoden- und Anodenkammern und optimiert so den Fluss von Reaktanten und Produkten.

Einer der wichtigsten Fortschritte bei dieser Konstruktion ist die Integration fortschrittlicher Katalysatoren, die eine entscheidende Rolle bei der Verbesserung der Reaktionsgeschwindigkeit und der Selektivität der CO₂-Reduktionsprodukte spielen. Die Katalysatorentwicklung zielt in Verbindung mit dem Reaktordesign darauf ab, höhere lokale Stromdichten und niedrigere Überspannungen zu erreichen, wodurch der Prozess effizienter und für industrielle Anwendungen skalierbar wird.

Darüber hinaus ist die PLS-MECF-Serie so konzipiert, dass sie die Haltbarkeit und Stabilität des Elektrolyseurs verbessert, die für den Langzeitbetrieb entscheidend sind. Erreicht wird dies durch die Verwendung robuster Materialien und innovativer Konstruktionen, die Probleme wie das Überlaufen des Elektrolyten und die Blockierung der Gasdiffusionsschichten minimieren. Damit bietet die PLS-MECF-Serie eine vielversprechende Lösung zur Überwindung der Grenzen bestehender elektrolytischer Zellen und ebnet den Weg für effektivere und nachhaltigere CO₂-Reduktionstechnologien.

Ähnliche Produkte

- Elektrochemische Elektrolysezelle mit Gasdiffusion und Flüssigkeitsströmungsreaktionszelle

- H-Typ Elektrolysezelle Dreifache elektrochemische Zelle

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Elektrochemische Elektrolysezelle mit fünf Anschlüssen

- Flache Korrosions-Elektrolysezelle

Ähnliche Artikel

- Verständnis der Flachkorrosion elektrolytischer Zellen: Anwendungen, Mechanismen und Präventionstechniken

- Die stille Disziplin: Beherrschen des Post-Use-Protokolls für Elektrolysezellen mit fünf Anschlüssen

- Elektrochemie Die Wissenschaft hinter elektrochemischen Zellen

- Vorteile elektrochemischer Zellen zur Energiespeicherung

- Fortschrittliche Elektrolysezellentechniken für modernste Laborforschung