Mechanismus des Pulverspritzgießens

Migration und starke Akkumulation

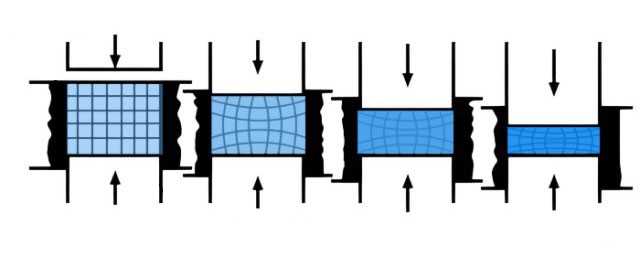

Während der Anfangsphase des isostatischen Kaltpressens tritt ein bedeutendes Phänomen auf, das alsMigration und Schwerkraftakkumulation auftritt. Dieser Prozess ist gekennzeichnet durch diegroße Verschiebung von Partikeln innerhalb der Pulvermischung. Während sich die Teilchen bewegen, kommt es zu einer dynamischen Umlagerung, die für die anschließende Verdichtung des Materials entscheidend ist.

Einer der wichtigsten Mechanismen in dieser Phase ist derBogenbrückeneffekt. Dieses Phänomen beschreibt, wie kleinere Teilchen innerhalb der Mischung in die Zwischenräume oder Poren größerer Teilchen wandern und sich dort absetzen. Dieser Füllprozess ist nicht zufällig, sondern wird durch die Prinzipien der Teilchenpackung und der Dichteoptimierung gesteuert. Die kleineren Teilchen bewirkenüberbrücken die Lücken zwischen größeren Partikeln und verringern so die Gesamtporosität des Materials.

Der Bogenbrückeneffekt ist besonders wichtig, um eine gleichmäßige Dichteverteilung innerhalb des gepressten Produkts zu erreichen. Indem die kleineren Partikel die von den größeren hinterlassenen Hohlräume füllen, wird das Material kompakter und weniger porös. Diese anfängliche Verdichtung bildet die Grundlage für die nachfolgenden Phasen des Pressvorgangs, in denen eine weitere Verdichtung und Konsolidierung stattfindet.

Zusammenfassend lässt sich sagen, dass die Phase der Migration und der schweren Akkumulation für den Gesamterfolg des kaltisostatischen Pressens von grundlegender Bedeutung ist. Sie legt den Grundstein für die strukturelle Integrität und Dichte des Endprodukts, indem sie die Partikelverteilung optimiert und die Porosität durch den Bogenbrückeneffekt reduziert.

Lokale Fließ- und Fragmentierungsphase

Da der Druck während des kaltisostatischen Pressens weiter ansteigt, werden die anfänglich lockeren Pulverpartikel erheblich verformt. Diese Phase ist durch die Zersplitterung und den Bruch der Partikel unter dem hohen Druck gekennzeichnet, was besonders bei spröden Materialien auffällt. Bei duktilen Metallen ist die Reaktion jedoch deutlich anders; sie weisen eine plastische Verformung auf.

Bei duktilen Metallen führt die plastische Verformung zu einer Vergrößerung der Kontaktfläche zwischen den Winkelspitzen der Partikel. Diese Vergrößerung der Kontaktfläche ist nicht nur ein Oberflächenphänomen, sondern eine strukturelle Veränderung, die zur Bildung neuer Kontaktpunkte führt. Diese neuen Kontaktpunkte sind von entscheidender Bedeutung, da sie die nachfolgenden Phasen des Prozesses erleichtern, in denen die Partikel beginnen, sich zu verzahnen und effektiver zu verbinden.

Die folgende Tabelle fasst die wichtigsten Unterschiede im Verhalten zwischen spröden und duktilen Materialien in dieser Phase zusammen:

| Materialtyp | Verhalten unter Druck | Resultierender Effekt |

|---|---|---|

| Spröde | Zersplitterung und Rissbildung | Verlust der strukturellen Integrität |

| Duktil | Plastische Verformung | Vergrößerung der Kontaktfläche und Bildung neuer Kontaktpunkte |

Diese Phase ist von zentraler Bedeutung, da sie die Grundlage für die anschließende Phase der Volumenkompression bildet, in der die Verdichtung des Materials beginnt.

Phase der Volumenkompression

Im Zusammenhang mit dem kaltisostatischen Pressen wird diePhase der Volumenkompression eine kritische Phase, die das Verhalten der verschiedenen Materialien unter Druck unterscheidet. Im Gegensatz zu duktilen Werkstoffen weisen spröde Werkstoffe keine Volumenkompressionsphase auf. Dies liegt daran, dass spröde Werkstoffe, wie Keramik oder bestimmte Glasarten, nicht in der Lage sind, sich unter Druck plastisch zu verformen. Folglich durchlaufen sie keinen Prozess, bei dem ihre Dichte erheblich zunimmt.

Bei duktilen Materialien, wie z. B. Metallen, ist die Situation ganz anders. Unter ausreichendem Druck können diese Materialien plastisch verformt werden, was eine kompaktere Anordnung der Teilchen ermöglicht. Aber auch in diesen Fällen nimmt die Dichte nicht unbegrenzt zu. Stattdessen gibt es einen Punkt, an dem eine weitere Verdichtung zu einem abnehmenden Ertrag in Bezug auf die Dichteverbesserung führt. Dies ist auf die inhärenten Grenzen der Partikelumlagerung und die durch die Struktur des Materials auferlegten Beschränkungen zurückzuführen.

| Materialtyp | Verhalten unter Druck | Änderung der Dichte |

|---|---|---|

| Spröde | Keine Volumenkompression | Keine Zunahme |

| Duktil | Plastische Verformung | Begrenzte Vergrößerung |

Das Verständnis dieser Unterscheidungen ist entscheidend für die Optimierung des isostatischen Kaltpressens. Bei spröden Materialien verlagert sich der Schwerpunkt auf andere Phasen des Prozesses, wie z. B. die lokale Fließ- und Fragmentierungsphase, bei der das Hauptziel darin besteht, eine stabile Struktur ohne signifikante Dichteänderungen zu erreichen. Bei duktilen Werkstoffen hingegen bietet die Phase der Volumenkompression die Möglichkeit, die Dichte zu erhöhen, wenn auch innerhalb bestimmter Grenzen.

Faktoren, die das kaltisostatische Pressen beeinflussen

Pulvereigenschaften

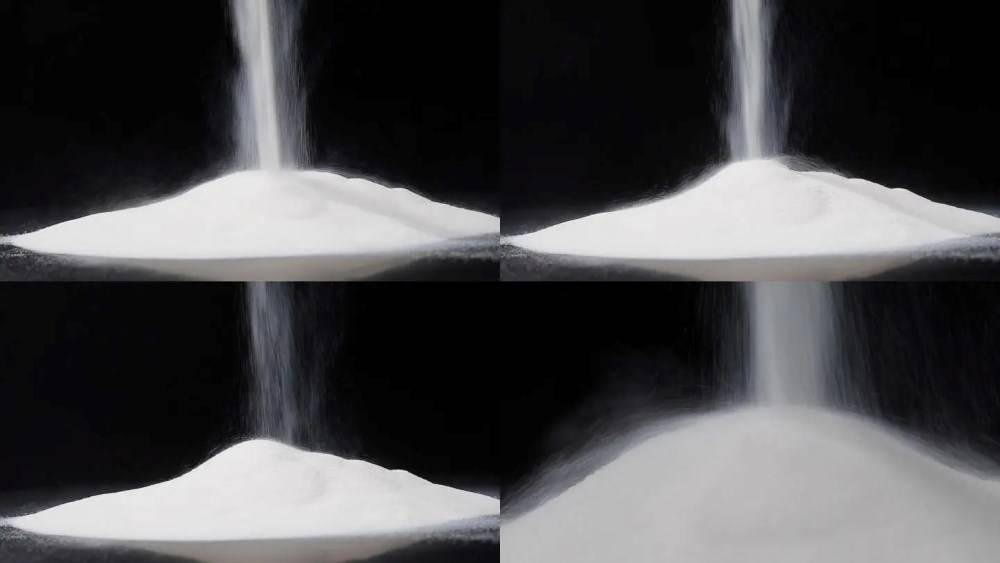

Die Eigenschaften des beim kaltisostatischen Pressen verwendeten Pulvers haben einen erheblichen Einfluss auf die Eigenschaften des Endprodukts.Zerstäubtes Pulver ist bekannt für seine kugelförmige Form, die zu einer hohen Dichte und gleichmäßigen Packung beiträgt. Diese Art von Pulver ist besonders vorteilhaft, um ein gleichmäßiges und hochwertiges Endprodukt zu erhalten.

Auf der anderen Seite,elektrolytisches Pulver eine ausgezeichnete Formbarkeit, die es für komplizierte Formen und Designs geeignet macht. Diese Flexibilität in der Formbarkeit ist entscheidend für Anwendungen, bei denen komplexe Geometrien erforderlich sind.

In der Praxis wird eine Kombination ausgroßen und kleinen Partikeln häufig verwendet. Diese gemischte Partikelgrößenverteilung trägt dazu bei, die Hohlräume zwischen den größeren Partikeln mit kleineren Partikeln zu füllen, wodurch die Gesamtdichte erhöht und die Porosität des Endprodukts verringert wird. Diese Methode nutzt denBogenbrückeneffektbei dem kleinere Partikel die von größeren geschaffenen Lücken füllen, was zu einer kompakteren und stabileren Struktur führt.

| Pulverart | Eigenschaften | Anwendungen |

|---|---|---|

| Zerstäubtes Pulver | Sphärisch, hohe Dichte | Konsistente, hochwertige Produkte |

| Elektrolytisches Pulver | Gute Formbarkeit | Ausgefeilte Formen und Designs |

| Gemischte Partikelgrößen | Reduziert Porosität, erhöht die Dichte | Allgemeine Formgebungsverfahren |

Die Wahl des Pulvertyps und der Partikelgrößenverteilung ist nicht willkürlich, sondern wird sorgfältig auf der Grundlage der spezifischen Anforderungen der Anwendung ausgewählt, um das bestmögliche Ergebnis in Bezug auf Dichte, Formbarkeit und Endproduktqualität zu gewährleisten.

Entgasungseffekt

Im Zusammenhang mit dem kaltisostatischen Pressen ist derEntgasungseffekt eine entscheidende Rolle bei der Gewährleistung der Qualität und Integrität des Endprodukts. Bei diesem Prozess werden die in der Pulvermischung eingeschlossenen Gase entfernt, die zu Defekten wie Rissen und elastischen Nachwirkungen führen können, wenn sie nicht behoben werden.

Um eine wirksame Entgasung zu erreichen, werden verschiedene Techniken eingesetzt. Eine gängige Methode ist dieVakuumentgasungbei der das Pulverpaket unter Vakuum gesetzt wird, um alle Restgase abzusaugen. Dieser Schritt ist wichtig, da er dazu beiträgt, die Bildung von Hohlräumen und Unvollkommenheiten im Endprodukt zu minimieren.

Außerdem werden Materialien wieFilz, Filterpapier und Graphitpapier strategisch in die Verpackung eingebracht. Diese Materialien dienen mehreren Zwecken: Sie tragen dazu bei, die Unversehrtheit der Verpackung zu erhalten, bieten eine Barriere gegen Verunreinigungen und helfen bei der gleichmäßigen Verteilung des Drucks während des Pressvorgangs. Die Verwendung dieser Materialien ist besonders wichtig, um sicherzustellen, dass die Pulverpartikel gleichmäßig verdichtet werden, wodurch die Gesamtdichte und Festigkeit des geformten Produkts erhöht wird.

Zusammenfassend lässt sich sagen, dass der Entgasungseffekt ein kritischer Aspekt des isostatischen Kaltpressens ist, der Gaseinschlüsse beseitigen und die strukturelle Integrität des Endprodukts gewährleisten soll. Durch den Einsatz von Techniken wie der Vakuumentgasung und die Verwendung zusätzlicher Materialien können die Hersteller die Qualität und Zuverlässigkeit ihrer Produkte erheblich verbessern.

Zusatzstoffe und Schmiermittel

Im Zusammenhang mit dem kaltisostatischen Pressen (CIP) spielen die sorgfältige Auswahl und Anwendung von Zusatzstoffen und Schmiermitteln eine entscheidende Rolle bei der Optimierung des Formgebungsprozesses.Schmiermittelwie z. B. Glycerin, werden speziell ausgewählt, um die Reibung zwischen den Partikeln zu verringern und damit die Adhäsion zwischen der Matrize und dem Werkstück zu reduzieren. Diese Verringerung der Reibung ist aus mehreren Gründen entscheidend:

-

Erhöhte Partikelmobilität: Durch die Minimierung des Widerstands zwischen den Partikeln erleichtern die Schmiermittel eine reibungslosere Wanderung und Neupositionierung der Partikel während des Pressvorgangs. Dies ist besonders vorteilhaft bei derMigration und schwere Anhäufung Phase, in der große Verschiebungen zwischen den Partikeln auftreten.

-

Verbesserte Formbarkeit: Die Verwendung von Schmiermitteln sorgt dafür, dass die Partikel freier fließen können, was in derPhase des lokalen Fließens und der Fragmentierung. In dieser Phase bewirkt der Druck eine Verformung und Zersplitterung, und das Vorhandensein von Schmiermitteln trägt dazu bei, die Integrität des Materials zu erhalten, indem es übermäßigen Verschleiß verhindert.

-

Gleichmäßige Druckverteilung: Schmierstoffe tragen zu einer gleichmäßigen Druckverteilung über das Werkstück bei, was für die Erzielung einer gleichmäßigen Dichte und die Vermeidung lokaler Spannungskonzentrationen entscheidend ist. Dies ist besonders wichtig in derStufe der Volumenkompressionwo das Ziel darin besteht, ein gleichmäßiges und hochdichtes Endprodukt zu erhalten.

Zusätzlich zu den Schmiermitteln,Bindemittel wie Glycerin eingesetzt, um den Zusammenhalt der Pulvermischung zu verbessern. Bindemittel sorgen dafür, dass die Partikel auch unter dem hohen Druck, der bei der CIP-Verarbeitung entsteht, zusammenbleiben. Diese Bindung ist für die Aufrechterhaltung der strukturellen Integrität des Grünkörpers, der die Zwischenstufe zwischen der Verdichtung des Pulvers und der endgültigen Sinterung darstellt, von entscheidender Bedeutung.

Die Kombination von Schmiermitteln und Bindemitteln im CIP-Verfahren verbessert nicht nur die mechanischen Eigenschaften des Endprodukts, sondern verlängert auch die Lebensdauer der beim Pressen verwendeten Werkzeuge und Formen. Durch die Verringerung des Verschleißes dieser Komponenten werden die Gesamteffizienz und die Kosteneffizienz des CIP-Prozesses erheblich verbessert.

Kaltisostatisches Pressen Formgebungsverfahren

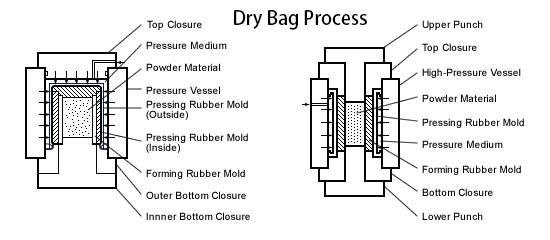

Trockensack-Methode

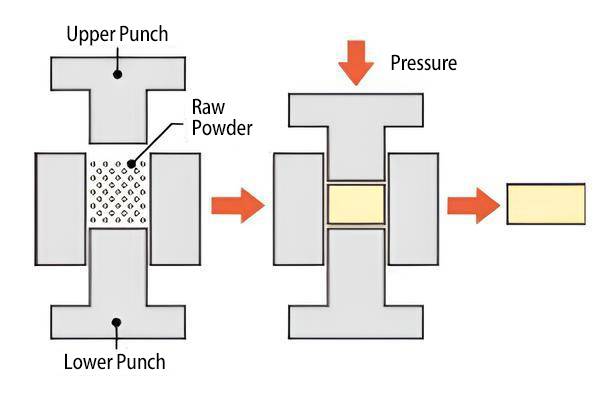

Die Trockenbeutelmethode ist ein kritischer Schritt im kaltisostatischen Pressverfahren, der mehrere sorgfältige Arbeitsschritte umfasst, um die Integrität und Präzision des Endprodukts zu gewährleisten. Zunächst wird das Pulver gewogen, um die Konsistenz der Zusammensetzung und der Dichte zu gewährleisten. Anschließend wird das Pulver in die vorgesehene Verpackung eingefüllt, wobei auf eine gleichmäßige Verteilung geachtet wird, um Lufteinschlüsse oder Unregelmäßigkeiten zu vermeiden.

Sobald das Pulver eingefüllt ist, wird die Packung sorgfältig versiegelt, um ein Auslaufen während des anschließenden Vakuumentgasungsprozesses zu verhindern. Die versiegelte Packung wird dann in eine Hochdruck-Stahlform gelegt, die für die Anwendung eines gleichmäßigen Drucks auf die gesamte Oberfläche des Pulvers unerlässlich ist.

In der nächsten Phase wird der Druck innerhalb des Hochdruckzylinders erhöht. Dieser Schritt ist entscheidend, da er das Pulver in eine dichte, feste Form presst. Der Druck wird für eine bestimmte Dauer aufrechterhalten, um eine vollständige Verfestigung zu gewährleisten und die gewünschte Dichte zu erreichen.

Nachdem der Druck aufrechterhalten wurde, wird er allmählich abgebaut und der Hochdruckzylinder geöffnet. Der gepresste Rohling, der nun in seiner verfestigten Form vorliegt, wird vorsichtig aus der Form genommen. Im letzten Schritt wird die Größe des gepressten Rohlings gemessen, um zu überprüfen, ob er den geforderten Spezifikationen entspricht. Diese Messung ist eine wichtige Qualitätskontrollmaßnahme, um sicherzustellen, dass das Endprodukt den Konstruktionskriterien entspricht.

Messung der Größe des gepressten Grünblechs

Die Messung der Größe der gepressten Grünfolie umfasst mehrere sorgfältige Schritte, von denen jeder einzelne entscheidend für die Integrität und Genauigkeit des Endprodukts ist. Der erste Schritt ist dieZusammenbau und Positionierung der Form. Dies beinhaltet eine präzise Ausrichtung, um sicherzustellen, dass die Abmessungen der Form genau und konsistent sind. Anschließend wird die Oberfläche der Form einerTrocknung um jegliche Feuchtigkeit zu entfernen, die den Pressvorgang beeinträchtigen könnte.

Als nächstes wird diePulverbefüllung Phase begonnen. Dieser Schritt erfordert eine gleichmäßige Verteilung des Pulvers, um eine hohe Fülldichte zu erreichen. Die Gleichmäßigkeit gewährleistet, dass das Grünblech über seine gesamte Struktur hinweg gleichmäßige mechanische Eigenschaften aufweist. Nachdem das Pulver gleichmäßig verteilt ist, wird die Formversiegelt um Verunreinigungen oder Materialverluste während des Pressvorgangs zu vermeiden.

Der letzte Schritt vor dem Pressen ist dasEntgasung. Dabei werden alle Lufteinschlüsse in der Pulvermischung entfernt, um Defekte wie Hohlräume oder Risse im Endprodukt zu vermeiden. Die Entgasung erfolgt in der Regel durch Vakuumverfahren, um sicherzustellen, dass das Pulver so dicht und homogen wie möglich ist, bevor es unter Druck gesetzt wird.

Jeder dieser Schritte ist entscheidend für den Gesamterfolg des kaltisostatischen Pressens und trägt zur Herstellung eines hochwertigen, maßhaltigen Grünblechs bei.

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Geneigte rotierende PECVD-Anlage (Plasma-unterstützte chemische Gasphasenabscheidung) Rohrofen-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Ähnliche Artikel

- Umfassende Anwendung der Technologie des kaltisostatischen Pressens

- Automatische Arbeitsschritte der isostatischen Presse

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen

- Erforschung der Anwendungen des isostatischen Pressens

- Anwendung der Technologie des heißisostatischen Pressens bei der Herstellung von Spezialkeramik