In der Welt der Elektronik sind Halbleiter durch ihre extreme Dünnheit definiert. Während der Siliziumwafer, auf dem sie aufgebaut sind, für die strukturelle Integrität eine spürbare Dicke aufweist, werden die aktiven, funktionalen Schichten eines Halbleiters in Nanometern gemessen – eine Skala, die tausendmal dünner ist als ein menschliches Haar. Das Endprodukt, der Chip, ist ein kleines, dünnes Gehäuse, das für einen bestimmten Zweck entwickelt wurde.

Die immense Leistung eines Halbleiters kommt nicht von seiner Masse, sondern von der mikroskopischen Dünnheit seiner funktionalen Schichten. Diese Dünnheit ist eine bewusste technische Entscheidung, die die Geschwindigkeit, Effizienz und Dichte ermöglicht, die das moderne Computing ausmachen.

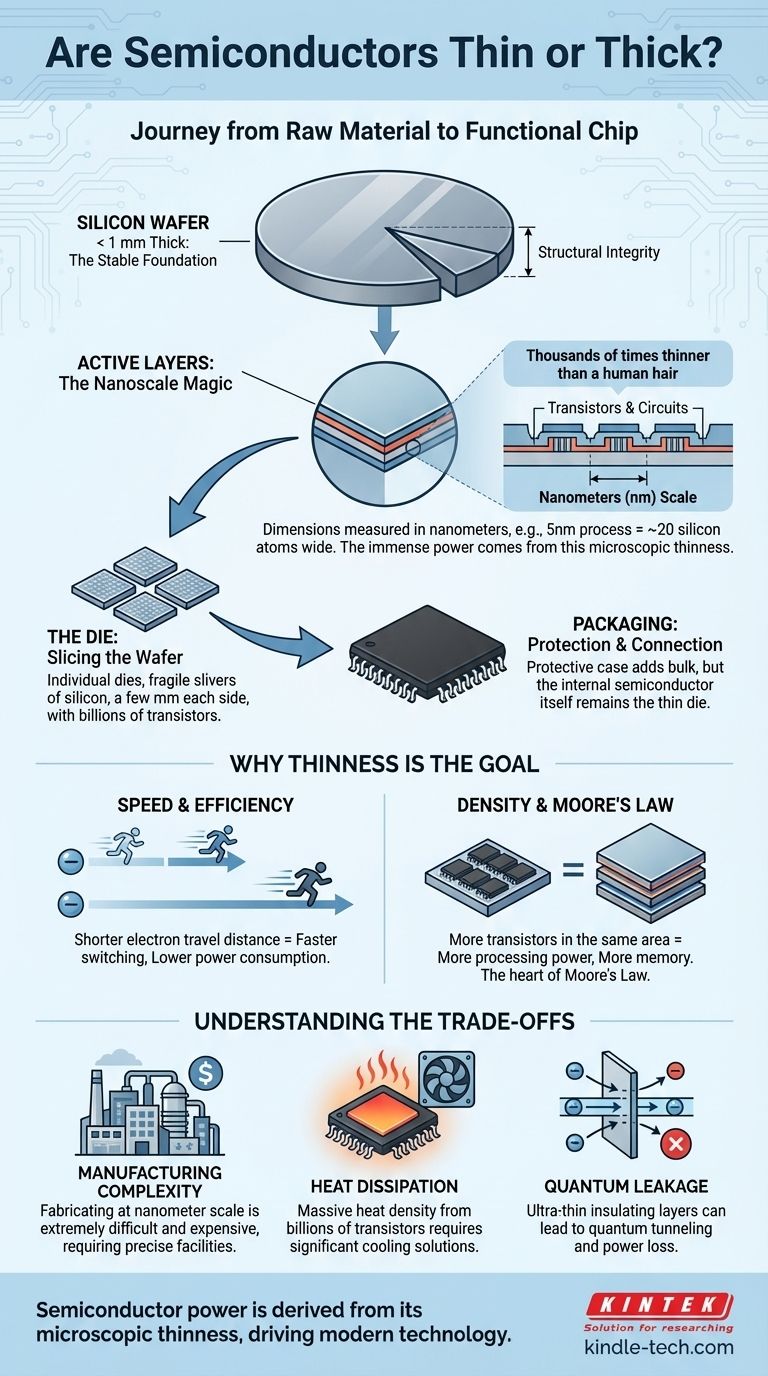

Vom Rohmaterial zum funktionsfähigen Chip

Um die Dimension eines Halbleiters zu verstehen, müssen wir seinen Weg von einem rohen Siliziumwafer zu einem verpackten Chip betrachten. Der Prozess umfasst sowohl relativ „dicke“ als auch unglaublich „dünne“ Komponenten.

Der Siliziumwafer: Eine stabile Grundlage

Ein Halbleiterbauelement beginnt sein Leben als Teil eines Siliziumwafers. Dies ist eine hochreine, perfekt flache und starre Scheibe, die als Substrat oder Grundlage für den Aufbau von Schaltkreisen dient.

Ein typischer Wafer könnte einen Durchmesser von 300 mm (etwa 12 Zoll) und eine Dicke von weniger als 1 mm haben. Diese Dicke ist entscheidend, um die mechanische Stabilität zu gewährleisten, die für die Handhabung des Wafers während des komplexen Herstellungsprozesses erforderlich ist, ohne dass er bricht.

Die aktiven Schichten: Wo die Magie geschieht

Die eigentliche Arbeit eines Halbleiters wird in Transistoren und Schaltkreisen verrichtet, die auf dem Wafer aufgebaut sind. Diese werden durch Abscheiden und Ätzen einer Reihe von unglaublich dünnen Filmen aus verschiedenen Materialien erzeugt.

Bei diesen aktiven Schichten ist der Begriff „dünn“ eine Untertreibung. Ihre Abmessungen werden in Nanometern (nm) gemessen. Zum Vergleich: Ein 5-nm-Fertigungsprozess bezieht sich auf Merkmale auf dem Chip, die nur etwa 20 Siliziumatome breit sind.

Der Die: Zerteilen des Wafers

Ein einzelner Wafer enthält Hunderte oder sogar Tausende identischer, einzelner Schaltkreise. Der Wafer wird präzise in diese einzelnen rechteckigen Einheiten geschnitten oder zerteilt. Jede Einheit wird als Die bezeichnet.

Ein einzelner Die ist ein zerbrechlicher, winziger Siliziumsplitter, oft nur wenige Millimeter groß, der Milliarden von Transistoren in seinen Nanoskala-Schichten enthält.

Verpackung: Schutz und Verbindung

Der blanke Silizium-Die ist zu zerbrechlich, um direkt verwendet zu werden. Er wird in eine schützende Verpackung gelegt, die typischerweise die schwarze Kunststoff- oder Keramikkomponente ist, die wir als „Chip“ kennen.

Diese Verpackung erfüllt zwei entscheidende Aufgaben: Sie schützt den empfindlichen Die vor der Umgebung und stellt die Metallstifte oder -pads bereit, die zum Anschluss des Chips an eine größere Leiterplatte benötigt werden. Die Verpackung fügt Masse und Dicke hinzu, aber der Halbleiter selbst bleibt der dünne Die im Inneren.

Warum Dünnheit das ultimative Ziel ist

Halbleiteringenieure befinden sich in einem ständigen Wettlauf, die funktionalen Schichten eines Chips dünner und kleiner zu machen. Diese Besessenheit von Dünnheit ist direkt mit der Leistung verbunden.

Geschwindigkeit und Effizienz

Die Geschwindigkeit eines Transistors wird davon bestimmt, wie schnell er ein- und ausgeschaltet werden kann. In dünneren, kleineren Transistoren haben Elektronen einen viel kürzeren Weg zurückzulegen.

Dies führt direkt zu schnelleren Schaltgeschwindigkeiten und geringerem Stromverbrauch, ähnlich wie ein kürzerer Sprint weniger Zeit und Energie erfordert als ein langer Lauf.

Dichte und Moores Gesetz

Dünnere Schichten und kleinere Komponenten ermöglichen es Ingenieuren, mehr Transistoren auf derselben physischen Fläche zu packen. Dieses Prinzip ist das Herzstück von Moores Gesetz.

Mehr Transistoren pro Chip bedeuten mehr Rechenleistung, mehr Speicher und fortschrittlichere Funktionen, alles innerhalb eines Geräts derselben Größe.

Die Kompromisse verstehen

Das Streben nach mikroskopischer Dünnheit ist nicht ohne Herausforderungen. Die Leistungsvorteile gehen mit erheblichen technischen und physikalischen Kompromissen einher.

Fertigungskomplexität

Die Herstellung von Nanoskala-Schichten ist außerordentlich schwierig und teuer. Sie erfordert Milliarden Dollar teure Anlagen, bekannt als „Fabs“, und einige der präzisesten Fertigungsprozesse, die jemals von der Menschheit entwickelt wurden.

Wärmeableitung

Während kleinere Transistoren einzeln effizienter sind, erzeugt das Packen von Milliarden davon auf engstem Raum ein massives Problem der Wärmedichte. Der „dünne“ Die erzeugt so viel Wärme, dass oft eine „dicke“ Kühllösung, wie ein Kühlkörper oder Lüfter, erforderlich ist, um ohne Beschädigung zu funktionieren.

Quantenleckage

Wenn Isolierschichten nur wenige Atome dick werden, wird ein quantenmechanischer Effekt namens Tunneln zu einem ernsthaften Problem. Elektronen können durch diese ultradünnen Barrieren „lecken“, was Energie verschwendet und Rechenfehler verursacht. Dies ist eine grundlegende physikalische Grenze, mit der Ingenieure ständig zu kämpfen haben.

Die richtige Wahl für Ihr Ziel treffen

Ihre Perspektive auf die Dicke eines Halbleiters hängt vollständig von Ihrer Rolle und dem ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Hardware-Design liegt: Sie müssen die Leistungsgewinne durch kleinere, dünnere Transistoren gegen die kritische Notwendigkeit des Wärmemanagements und der Stromversorgungsintegrität abwägen.

- Wenn Ihr Hauptaugenmerk auf der Softwareentwicklung liegt: Sie können die Geschwindigkeit moderner „dünner“ Hardware nutzen, sollten sich aber bewusst sein, dass die Leistung durch die physikalischen Grenzen der Wärmeableitung auf dem Chip gedrosselt werden kann.

- Wenn Ihr Hauptaugenmerk auf Geschäft oder Investitionen liegt: Sie sollten das Streben nach „Dünnheit“ (Fortschritte bei den Prozessknoten) als den primären Motor des technologischen Fortschritts betrachten, aber die immensen Kapitalkosten und physikalischen Barrieren erkennen, die damit verbunden sind.

Das Verständnis, dass die Leistung eines Halbleiters aus seiner mikroskopischen Dünnheit resultiert, liefert den grundlegenden Kontext für nahezu die gesamte moderne Technologie.

Zusammenfassungstabelle:

| Komponente | Typische Dicke | Zweck |

|---|---|---|

| Siliziumwafer | < 1 mm | Bietet strukturelle Grundlage |

| Aktive Schichten | Nanometer (nm) | Funktionale Schaltkreise und Transistoren |

| Die (Chip) | Einige mm (Seitenlänge) | Einzelne Schaltungseinheit |

| Endgültige Verpackung | Variiert (Chipgehäuse) | Schutz und externe Verbindung |

Erschließen Sie Präzision für Ihr Labor mit KINTEK

Die Nutzung der Leistung der Dünnschichttechnologie ist das Herzstück der modernen Halbleiterinnovation. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die die präzise Herstellung und Analyse dieser mikroskopischen Schichten unterstützen. Egal, ob Sie in der Materialforschung, der Halbleiterentwicklung oder der Elektronikprüfung tätig sind, unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen Ihrer Arbeit zu erfüllen.

Warum KINTEK wählen?

- Präzisionswerkzeuge: Von Abscheidungssystemen bis hin zu Ätzgeräten bieten wir zuverlässige Werkzeuge für die Erstellung und Handhabung von Nanoskala-Schichten.

- Expertenunterstützung: Unser Team versteht die Herausforderungen der Halbleiterfertigung und hilft Ihnen gerne bei der Optimierung Ihrer Prozesse.

- Maßgeschneiderte Lösungen: Wir bedienen Labore und F&E-Teams, die sich der Weiterentwicklung der Technologie durch modernste Dünnschichtanwendungen widmen.

Bereit, Ihre Fähigkeiten in der Halbleiterforschung oder -produktion zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Laboranforderungen unterstützen und Ihnen helfen kann, bahnbrechende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung