Ja, Keramik kann gesintert werden. Tatsächlich ist Sintern der grundlegende industrielle Prozess, der ein verdichtetes Keramikpulver in ein unglaublich dichtes, porenfreies und robustes festes Material umwandelt. Dies wird erreicht, indem intensive Hitze und Druck angewendet werden, um die Partikel des Materials miteinander zu verschmelzen, ohne sie in einen flüssigen Zustand zu schmelzen.

Sintern ist nicht nur eine Methode zur Härtung von Keramik; es ist ein transformativer Prozess, der das Material auf molekularer Ebene neu konstruiert. Es schließt die Lücken zwischen den Rohpartikeln und schafft eine monolithische Struktur mit außergewöhnlicher Festigkeit, Haltbarkeit und Beständigkeit.

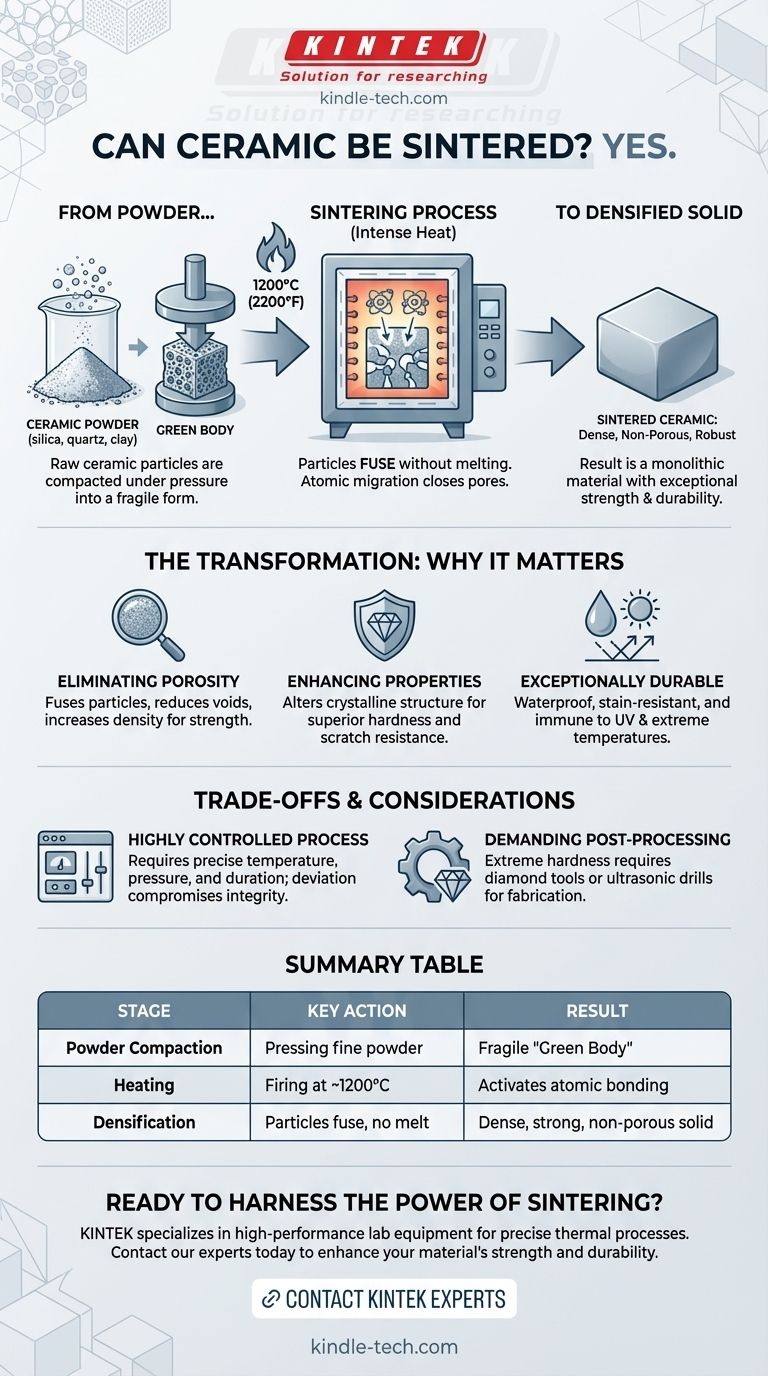

Was ist Sintern? Ein Blick auf den Kernprozess

Sintern ist eine hochkontrollierte Fertigungstechnik, die lose Rohmaterialien in ein fertiges Hochleistungsprodukt verwandelt. Der Prozess umfasst mehrere unterschiedliche Phasen.

Vom Pulver zum "Grünkörper"

Die Reise beginnt mit natürlichen Materialien wie Siliziumdioxid, Quarz, Feldspaten und Ton. Diese werden zu einem sehr feinen, kalibrierten Pulver gemahlen. Dieses Pulver wird dann unter immensem Druck verdichtet, um eine kohärente Form zu bilden, die oft als „Grünkörper“ bezeichnet wird, der fest, aber immer noch porös und relativ zerbrechlich ist.

Die Rolle intensiver Hitze

Der Grünkörper wird in einem Ofen bei extremen Temperaturen, typischerweise um 1200°C (2200°F), gebrannt. Diese intensive Hitze liefert die Energie, die zur Aktivierung des Bindungsprozesses zwischen den Keramikpartikeln erforderlich ist.

Verschmelzen von Partikeln auf atomarer Ebene

Entscheidend ist, dass das Material bis zu einem Punkt erhitzt wird, an dem die Partikel miteinander verschmelzen, aber nicht zu einer Flüssigkeit schmelzen. Unter dieser Hitze wandern Atome über die Grenzen der Partikel und schließen die mikroskopisch kleinen Poren zwischen ihnen. Dieser Prozess, bekannt als Verdichtung, führt zu einer festen, praktisch porenfreien Platte.

Die Transformation: Warum Sintern wichtig ist

Sintern ist das, was fortschrittlichen Keramiken, auch bekannt als gesinterter Stein oder ultrakompakte Oberflächen, ihre bemerkenswerten Eigenschaften verleiht. Die Umwandlung von einem porösen Pulver in einen dichten Feststoff verbessert die physikalischen Eigenschaften des Materials grundlegend.

Beseitigung von Porosität und Erhöhung der Dichte

Das primäre Ziel des Sinterns ist die Reduzierung der Porosität. Durch das Verschmelzen der Partikel und die Beseitigung der Hohlräume zwischen ihnen erzeugt der Prozess ein Material mit extrem hoher Dichte. Diese Dichte ist die Grundlage für seine Festigkeit und Undurchlässigkeit.

Verbesserung der physikalischen Eigenschaften

Diese strukturelle Transformation verbessert die Leistungsfähigkeit des Materials dramatisch. Zum Beispiel verändert das Sintern bei Materialien wie Zirkonoxid die Kristallstruktur selbst, wodurch es außergewöhnlich hart und stark wird. Dieser Prozess ist entscheidend, um Eigenschaften wie überragende Kratzfestigkeit, Schlagfestigkeit und Steifigkeit freizusetzen.

Schaffung eines außergewöhnlich langlebigen Endprodukts

Da das gesinterte Material porenfrei und chemisch inert ist, wird es äußerst widerstandsfähig gegenüber einer Vielzahl von Umweltfaktoren. Es ist wasserdicht und immun gegen Flecken, UV-Strahlen, extreme Temperaturen und Graffiti. Aus diesem Grund wird gesinterte Keramik für ihre überragende Haltbarkeit in stark frequentierten oder anspruchsvollen Anwendungen geschätzt.

Verständnis der Kompromisse und Überlegungen

Obwohl die Ergebnisse beeindruckend sind, hat der Sinterprozess spezifische Anforderungen und Implikationen, die wichtig zu verstehen sind.

Ein hochkontrollierter Prozess

Sintern ist kein einfaches Backen. Die endgültigen physikalischen Eigenschaften der Keramik hängen vollständig von einem optimierten und präzise gesteuerten Sinterprozess ab. Jede Abweichung in Temperatur, Druck oder Dauer kann die Integrität und Leistung des Endprodukts beeinträchtigen.

Die Nachbearbeitung ist anspruchsvoll

Die extreme Härte, die gesinterte Keramik so begehrenswert macht, ist auch eine fertigungstechnische Herausforderung. Einmal gesintert, kann das Material nur mit hochspezialisierten Geräten wie Diamantwerkzeugen oder Ultraschallbohrern bearbeitet oder geschnitten werden. Dies erhöht die Komplexität und die Kosten der Fertigung.

Keine "Einheitsmethode"

Unterschiedliche Keramikzusammensetzungen erfordern unterschiedliche Sinterparameter. Die spezifischen Temperaturen, Drücke und atmosphärischen Bedingungen müssen sorgfältig auf die verwendeten Rohmaterialien abgestimmt werden, um das gewünschte Ergebnis zu erzielen.

Wie man dieses Wissen anwendet

Das Verständnis des Sinterns hilft Ihnen zu beurteilen, ob diese Art von Material für Ihr Ziel geeignet ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Leistung liegt: Gesinterte Keramik ist eine ideale Wahl für Anwendungen wie Arbeitsplatten, Gebäudefassaden oder stark frequentierte Böden, wo Kratz-, Hitze- und Fleckenbeständigkeit entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft liegt: Das Schlüsselprinzip ist die Verdichtung ohne Verflüssigung, bei der atomare Migration eine neue, überlegene Materialstruktur aus einem einfachen Pulver erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Fertigung liegt: Erkennen Sie, dass Sintern der wertschöpfende Schritt ist, der die Kerneigenschaften des Materials erzeugt, aber budgetieren Sie die spezialisierte und kostspielige Fertigung, die für das Endprodukt erforderlich ist.

Letztendlich ist Sintern der transformative Prozess, der feine Keramikpulver in einige der robustesten und leistungsfähigsten Materialien verwandelt, die heute erhältlich sind.

Zusammenfassungstabelle:

| Sinterphase | Schlüsselaktion | Ergebnis |

|---|---|---|

| Pulververdichtung | Pressen von feinem Pulver in eine Form | Bildet einen zerbrechlichen „Grünkörper“ |

| Erhitzen | Brennen bei ~1200°C (2200°F) | Aktiviert atomare Migration und Bindung |

| Verdichtung | Partikel verschmelzen ohne zu schmelzen | Erzeugt einen dichten, starken, porenfreien Feststoff |

Bereit, die Kraft des Sinterns für Ihre Labor- oder Produktionsanforderungen zu nutzen?

Bei KINTEK sind wir auf hochleistungsfähige Laborgeräte spezialisiert, die für präzise thermische Prozesse wie das Sintern erforderlich sind. Egal, ob Sie neue Keramikmaterialien entwickeln oder langlebige Komponenten herstellen, unsere Expertise und Lösungen können Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie KINTEKs Sinteröfen und Verbrauchsmaterialien die Festigkeit, Dichte und Haltbarkeit Ihres Materials verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist die ökologische Bedeutung von RFA? Schnelle Vor-Ort-Erkennung gefährlicher Schadstoffe

- Welcher Temperaturbereich wird für die Pyrolyse verwendet? Optimierung für Biokohle, Bioöl oder Synthesegas

- Was ist die Rotationsmethode der Extraktion? Nutzen Sie die Hochvolumen-Wärmebehandlung für Ihre Materialien

- Welchen Vorteil bietet der Elektrolichtbogenofen im Vergleich zum Konverterofen? Entdecken Sie Flexibilität & Nachhaltigkeit

- Was sind Ultratiefkühlschränke und wofür werden sie verwendet? Bewahren Sie kritische Proben jahrzehntelang auf

- Wozu dient ein Ofen in einem Labor? Ein unverzichtbares Werkzeug für die Materialumwandlung

- Was ist der Vorteil des Magnetron-Sputterns? Hochwertige, dichte Dünnschichten bei hohen Abscheideraten

- Wie wirkt sich die Ultraschallhomogenisierung auf Zeolithe aus Kohlenflugasche aus? Verbessern Sie noch heute Ihre Materialstruktur