Ja, absolut. Während die chemische Gasphasenabscheidung (CVD) bekanntermaßen zur Abscheidung von Halbleitermaterialien wie Polysilizium verwendet wird, ist sie auch ein leistungsstarkes und weit verbreitetes industrielles Verfahren zur Abscheidung hochreiner, hochleistungsfähiger Schichten aus reinen Metallen und Metallverbindungen. Die einzigartigen Vorteile dieser Technik machen sie für fortschrittliche Anwendungen, insbesondere in der Mikroelektronik, unerlässlich.

Der Hauptvorteil der Verwendung von CVD für Metalle liegt nicht nur darin, dass es möglich ist, sondern wie es gemacht wird. Im Gegensatz zu physikalischen Methoden ist CVD ein chemischer Prozess, der sich hervorragend für die gleichmäßige Beschichtung komplexer, dreidimensionaler Oberflächen eignet und somit für die moderne Technologie unverzichtbar ist.

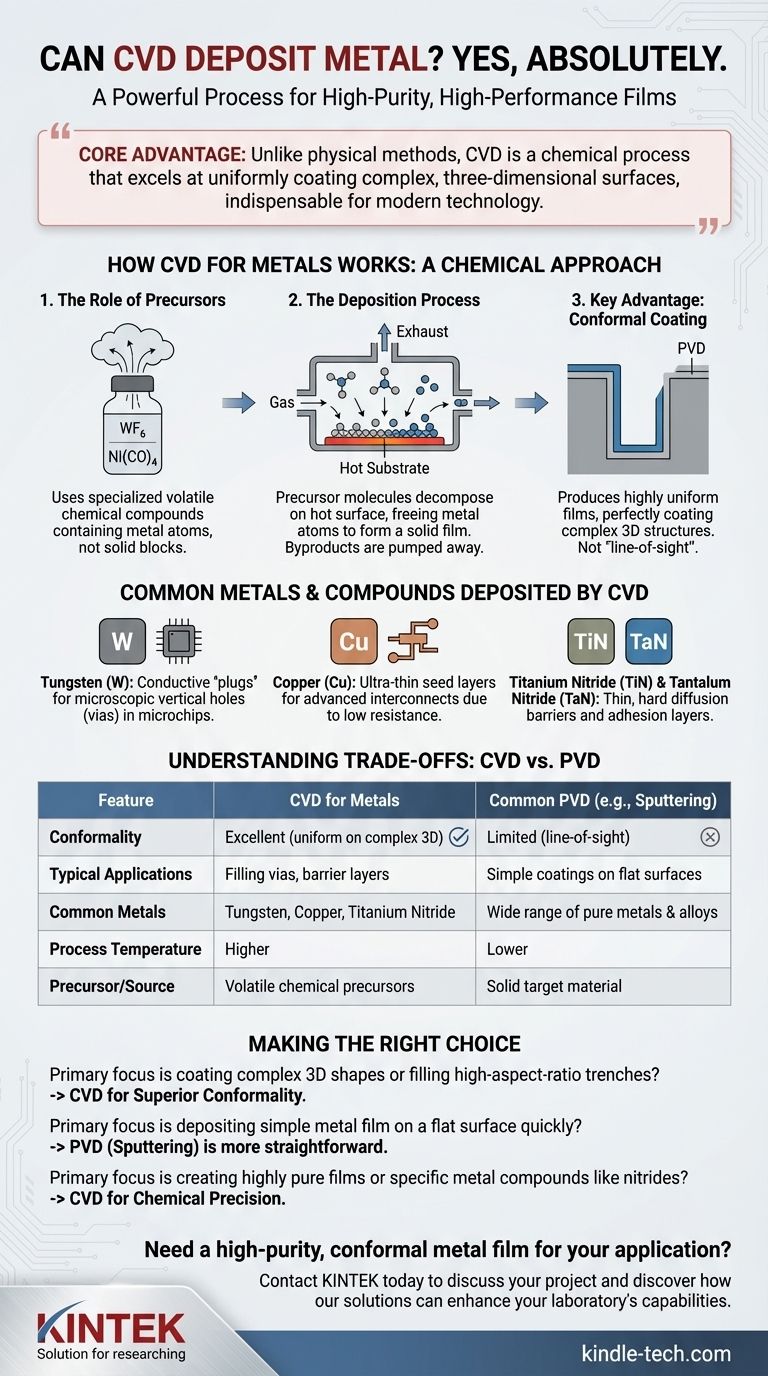

Wie CVD für Metalle funktioniert: Ein chemischer Ansatz

Die Rolle der Prekursoren

CVD verwendet keinen festen Metallblock als Quelle. Stattdessen wird ein flüchtiger Prekursor verwendet – eine spezielle chemische Verbindung, die die Metallatome enthält, die Sie abscheiden möchten.

Diese Prekursoren sind oft Gase oder Flüssigkeiten mit hohem Dampfdruck. Gängige Beispiele sind Metallhalogenide (wie Wolframhexafluorid, WF₆), Metallcarbonyle (wie Nickelcarbonyl, Ni(CO)₄) und verschiedene metallorganische Verbindungen.

Der Abscheidungsprozess

Der Prozess ist eine kontrollierte chemische Reaktion. Das Metallprekursor-Gas wird in eine Reaktionskammer geleitet, die das zu beschichtende Objekt, das sogenannte Substrat, enthält, welches auf eine bestimmte Temperatur erhitzt wird.

Auf der heißen Oberfläche zersetzen sich die Prekursor-Moleküle oder reagieren mit anderen Gasen. Diese Reaktion bricht die chemischen Bindungen auf, wodurch die Metallatome freigesetzt werden, die sich dann auf dem Substrat ablagern und einen festen Film bilden. Die restlichen Teile des Prekursor-Moleküls (die Nebenprodukte) werden als Abgas abgepumpt.

Wesentlicher Vorteil: Konforme Beschichtung

Da die Abscheidung aus einer Gasphase erfolgt, die das Substrat umgibt, ist CVD kein "Sichtlinien"-Prozess. Dies ermöglicht die Herstellung hochgradig konformer Schichten.

Eine konforme Schicht hat eine gleichmäßige Dicke und beschichtet jede Oberfläche perfekt, einschließlich des Bodens und der Seitenwände tiefer Gräben oder komplexer 3D-Strukturen. Dies ist eine entscheidende Fähigkeit, bei der physikalische Abscheidungsmethoden oft versagen.

Gängige Metalle und Verbindungen, die mittels CVD abgeschieden werden

Obwohl viele Metalle mittels CVD abgeschieden werden können, sind einige Eckpfeiler der Halbleiterindustrie.

Wolfram (W)

Wolfram ist eines der am häufigsten mittels CVD abgeschiedenen Metalle. Es wird verwendet, um leitfähige "Stecker" zu erzeugen, die mikroskopisch kleine vertikale Löcher (Vias) füllen, um verschiedene Schichten von Schaltkreisen in einem Mikrochip zu verbinden. Seine Fähigkeit, diese Merkmale mit hohem Aspektverhältnis perfekt zu füllen, ist ein Lehrbuchbeispiel für die Leistungsfähigkeit von CVD.

Kupfer (Cu)

Kupfer ersetzte Aluminium als primäres Verbindungsmaterial in fortschrittlichen Mikrochips aufgrund seines geringeren elektrischen Widerstands. CVD (und eine verwandte Technik, ALD) wird verwendet, um ultradünne, konforme Kupfersaatkeimschichten abzuscheiden, bevor der Großteil des Kupfers durch einen anderen Prozess aufgefüllt wird.

Metallverbindungen: Barrieren und Haftschichten

Oft ist das Ziel nicht ein reines Metall, sondern eine spezifische Metallverbindung. CVD ist dabei außergewöhnlich gut.

Titannitrid (TiN) und Tantalnitrid (TaN) werden als unglaublich dünne Diffusionsbarrieren abgeschieden. Diese Schichten verhindern, dass Metalle wie Kupfer in das umgebende Silizium wandern, was das Gerät zerstören würde. Diese Nitridschichten sind hart, chemisch stabil und leitfähig.

Die Kompromisse verstehen: CVD vs. PVD

CVD ist nicht die einzige Methode zur Abscheidung dünner Schichten. Es wird oft mit der physikalischen Gasphasenabscheidung (PVD) verglichen, die Techniken wie Sputtern und Verdampfen umfasst.

Schichtqualität und Konformalität

CVD erzeugt typischerweise Schichten mit höherer Reinheit, besserer Dichte und weitaus überlegener Konformalität im Vergleich zu PVD. Wenn Sie eine komplexe Form gleichmäßig beschichten müssen, ist CVD oft die einzig praktikable Option.

Prozesskomplexität und Sicherheit

CVD-Prozesse können komplexer und teurer sein. Sie erfordern höhere Temperaturen und involvieren Prekursor-Chemikalien und Nebenprodukte, die hochgiftig, korrosiv oder brennbar sein können, was anspruchsvolle Sicherheits- und Handhabungsprotokolle erfordert.

Materialverfügbarkeit

PVD ist vielseitiger für die Abscheidung einer breiten Palette reiner Elemente und Legierungen, da man einfach ein festes Target dieses Materials verwenden kann. CVD ist durch die Verfügbarkeit eines geeigneten flüchtigen Prekursors begrenzt, und die Entwicklung eines neuen CVD-Prozesses für ein neues Material kann einen erheblichen Forschungs- und Entwicklungsaufwand bedeuten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen CVD und anderen Methoden hängt vollständig von den technischen Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder dem Füllen von Gräben mit hohem Aspektverhältnis liegt: CVD ist aufgrund seiner unübertroffenen Konformalität die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung eines einfachen Metallfilms auf einer ebenen Oberfläche bei niedrigeren Temperaturen liegt: PVD-Techniken wie das Sputtern sind oft einfacher und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Schichten oder spezifischer Metallverbindungen wie Nitride für Barriereschichten liegt: CVD bietet die chemische Präzision, die zur Erzielung der gewünschten Schichtstruktur und -eigenschaften erforderlich ist.

Letztendlich wird Ihre Wahl davon bestimmt, ob Ihre Priorität die geometrische Herausforderung der Konformalität oder die materielle Einfachheit der physikalischen Abscheidung ist.

Zusammenfassungstabelle:

| Merkmal | CVD für Metalle | Gängige PVD (z.B. Sputtern) |

|---|---|---|

| Konformalität | Exzellent (gleichmäßig auf komplexen 3D-Formen) | Begrenzt (Sichtlinie) |

| Typische Anwendungen | Füllen von Vias, Barriereschichten (TiN, TaN) | Einfache Beschichtungen auf ebenen Oberflächen |

| Gängige Metalle | Wolfram (W), Kupfer (Cu), Titannitrid (TiN) | Breite Palette reiner Metalle und Legierungen |

| Prozesstemperatur | Höher | Niedriger |

| Prekursor/Quelle | Flüchtige chemische Prekursoren | Festes Targetmaterial |

Benötigen Sie eine hochreine, konforme Metallschicht für Ihre Anwendung?

Die Wahl der richtigen Abscheidungstechnologie ist entscheidend für den Erfolg Ihres Projekts. Die Experten von KINTEK sind spezialisiert auf fortschrittliche Laborgeräte, einschließlich CVD- und PVD-Systeme, um Ihre spezifischen Forschungs- und Produktionsanforderungen für Mikroelektronik, Halbleiter und fortschrittliche Materialien zu erfüllen.

Wir können Ihnen helfen zu bestimmen, ob CVD die richtige Lösung für Ihre Herausforderungen bei der Metallabscheidung ist, um eine überragende Schichtqualität und Leistung zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen