Ja, diamantähnlicher Kohlenstoff (DLC) kann effektiv auf Aluminium und seine verschiedenen Legierungen aufgebracht werden. Diese Kombination wird aktiv für Hochleistungskomponenten erforscht und eingesetzt, bei denen die Leichtbauweise von Aluminium mit überlegener Oberflächenhärte und geringer Reibung kombiniert werden muss. Die Anwendungen reichen von Automobilkolben und Zylinderbohrungen bis hin zu Präzisionsmaschinenkomponenten.

Die Herausforderung besteht nicht darin, ob DLC auf Aluminium aufgetragen werden kann, sondern wie es aufgetragen wird. Die erfolgreiche Haftung der ultraharten DLC-Schicht auf dem weichen Aluminiumsubstrat erfordert spezielle Techniken, insbesondere die Verwendung einer Zwischenbindungsschicht, um die Haltbarkeit zu gewährleisten.

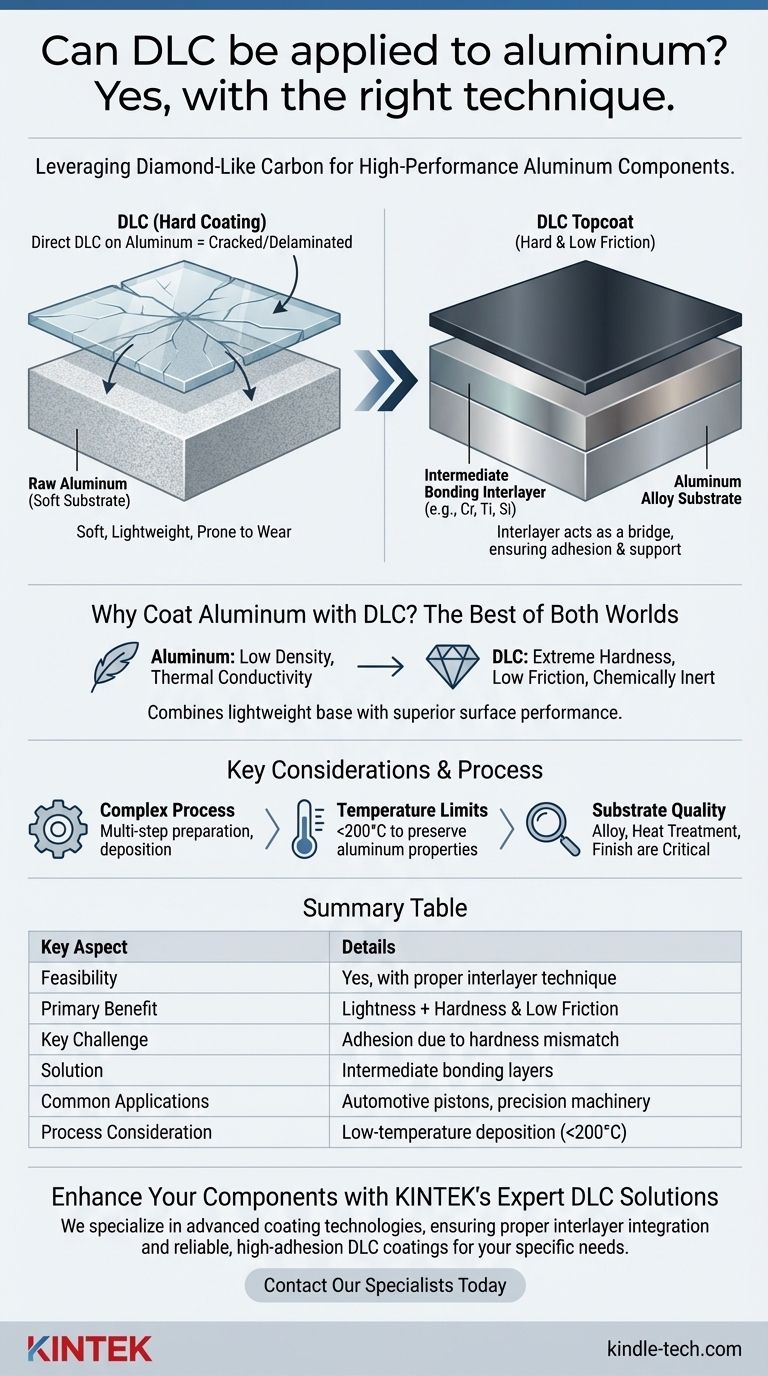

Warum Aluminium mit DLC beschichten?

Das Hauptziel ist die Kombination der besten Eigenschaften von zwei sehr unterschiedlichen Materialien. Ingenieure greifen auf diese Lösung zurück, um die inhärenten Einschränkungen von Aluminium in anspruchsvollen Umgebungen zu überwinden.

Das Problem mit Rohaluminium

Obwohl Aluminium für seine geringe Dichte und ausgezeichnete Wärmeleitfähigkeit geschätzt wird, ist es ein relativ weiches Metall. Dies macht es anfällig für Kratzer, abrasiven Verschleiß und Fressen (eine Art von Verschleiß, die durch Adhäsion zwischen gleitenden Oberflächen verursacht wird).

Die Lösung durch DLC

DLC-Beschichtungen sind außergewöhnlich hart, chemisch inert und weisen einen extrem niedrigen Reibungskoeffizienten auf. Das Aufbringen einer dünnen DLC-Schicht verwandelt die Oberfläche eines Aluminiumteils und verleiht ihm ein Leistungsprofil, das es allein niemals hätte erreichen können.

Dadurch entsteht eine Komponente, die gleichzeitig leicht und hochbeständig gegen Verschleiß und Reibung ist, was sie ideal für bewegliche Teile in Automobil- oder Textilmaschinen macht.

Die kritische Herausforderung: Haftung

Das direkte Aufbringen einer harten DLC-Schicht auf ein weiches Aluminiumsubstrat ist zum Scheitern verurteilt. Der große Unterschied in den mechanischen Eigenschaften erzeugt eine schwache Grenzfläche, die unter Belastung oder Temperaturänderungen schnell Risse bekommt und sich ablöst.

Das Problem des weichen Substrats

Eine sehr harte Beschichtung auf einer weichen Basis ist wie eine dünne Glasscheibe auf einem Schaumstoffkissen. Jede signifikante Punktbelastung verformt das weiche Aluminium darunter, wodurch die unflexible DLC-Schicht reißt, da ihr die Unterstützung fehlt.

Die Zwischenschicht-Lösung

Um dieses Problem zu lösen, verwenden Beschichtungsspezialisten eine Zwischenschicht. Dies ist eine dünne metallische oder keramische Schicht, die auf das Aluminium aufgebracht wird, bevor das DLC aufgetragen wird. Häufige Zwischenschichten umfassen Chrom (Cr), Titan (Ti) oder Silizium (Si).

Diese Zwischenschicht wirkt als Brücke und erzeugt einen allmählichen Übergang der Härte vom weichen Aluminium zum harten DLC. Sie verbessert die Haftung dramatisch und bietet die notwendige strukturelle Unterstützung für die endgültige DLC-Schicht.

Verständnis der Kompromisse

Obwohl dieser Prozess wirkungsvoll ist, beinhaltet er wichtige Überlegungen, die Kosten und Komplexität beeinflussen.

Erhöhte Prozesskomplexität

Das Aufbringen von DLC auf Aluminium ist kein einstufiger Prozess. Er erfordert eine sorgfältige Oberflächenvorbereitung, die Abscheidung der haftungsvermittelnden Zwischenschicht und schließlich die Abscheidung der DLC-Deckschicht, oft in einem Mehrkammer-Vakuumsystem.

Temperaturbeschränkungen

Die meisten hochwertigen DLC-Schichten werden mittels Plasma-unterstützter chemischer Gasphasenabscheidung (PA-CVD) aufgebracht. Die Prozesstemperatur muss niedrig genug gehalten werden (typischerweise unter 200 °C), um eine Veränderung der Vergütung oder der metallurgischen Eigenschaften des Aluminiumlegierungssubstrats zu vermeiden.

Substratqualität ist entscheidend

Die endgültige Leistung des beschichteten Teils hängt stark von der Qualität des Aluminiums selbst ab. Die spezifische Legierung, ihre Wärmebehandlung und die ursprüngliche Oberflächengüte sind alles kritische Faktoren, die für ein erfolgreiches Ergebnis kontrolliert werden müssen.

Die richtige Wahl für Ihre Anwendung treffen

Die erfolgreiche Nutzung von DLC auf Aluminium erfordert ein klares Verständnis Ihres technischen Ziels.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleiß- und Belastbarkeit liegt: Sie müssen einen Beschichtungsprozess spezifizieren, der eine gut gewählte, robuste Zwischenschicht zur Unterstützung der DLC-Schicht beinhaltet.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung in einem Szenario mit geringer Belastung liegt: Eine einfachere DLC-Formulierung mag möglich sein, aber die Sicherstellung einer starken Haftung durch eine Zwischenschicht bleibt der wichtigste Faktor für die Zuverlässigkeit.

- Wenn Sie eine neue Anwendung entwickeln: Die Zusammenarbeit mit einem Beschichtungsspezialisten ist unerlässlich, um die spezifische Aluminiumlegierung, das Zwischenschichtmaterial und den DLC-Typ an die Betriebsbedingungen Ihrer Komponente anzupassen.

Letztendlich wird der Erfolg mit DLC auf Aluminium durch die ordnungsgemäße Verwaltung der kritischen Schnittstelle zwischen Beschichtung und Substrat erzielt.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Durchführbarkeit | Ja, mit der richtigen Zwischenschichttechnik |

| Hauptvorteil | Kombiniert die Leichtigkeit von Aluminium mit der Härte und geringen Reibung von DLC |

| Schlüsselherausforderung | Haftung aufgrund des Härteunterschieds zwischen DLC und weichem Aluminiumsubstrat |

| Lösung | Verwendung von Zwischenbindungsschichten (z. B. Chrom, Titan) |

| Häufige Anwendungen | Automobilkolben, Zylinderbohrungen, Präzisionsmaschinenkomponenten |

| Prozessüberlegung | Abscheidung bei niedriger Temperatur (<200°C), um die Aluminiumeigenschaften zu erhalten |

Verbessern Sie Ihre Aluminiumkomponenten mit fachkundigen DLC-Beschichtungslösungen

Entwerfen Sie Hochleistungsteile, die die Vorteile von Aluminium in Bezug auf geringes Gewicht mit extremer Oberflächenhaltbarkeit kombinieren müssen? KINTEK ist spezialisiert auf fortschrittliche Beschichtungstechnologien, einschließlich Diamond-Like Carbon (DLC)-Anwendungen für Aluminiumsubstrate. Unsere Expertise gewährleistet eine ordnungsgemäße Integration der Zwischenschicht und Niedertemperaturprozesse, um zuverlässige Beschichtungen mit hoher Haftung zu liefern, die auf Ihre Labor- oder Industrieanforderungen zugeschnitten sind.

Wir liefern Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer F&E und Produktion und helfen Ihnen, überlegene Verschleißfestigkeit und reduzierte Reibung für Komponenten in Automobil-, Luft- und Raumfahrt- sowie Präzisionsmaschinenanwendungen zu erzielen.

Sind Sie bereit, Ihre Aluminiumteile zu optimieren? Kontaktieren Sie noch heute unsere Beschichtungsspezialisten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Platinblechelektrode für Labor- und Industrieanwendungen

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Bei welcher Temperatur wird PECVD durchgeführt? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Warum kann PECVD hohe Abscheideraten bei relativ niedriger Temperatur erreichen? Effizientes Wachstum von Dünnschichten bei niedriger Temperatur freischalten

- Welche Rolle spielt Plasma bei der PECVD? Ermöglicht die Abscheidung von dünnen Schichten bei niedriger Temperatur und hoher Qualität

- Welche Hauptmaschinenparameter können Sie zur Optimierung eines PECVD-Prozesses verwenden? Mastergas, Plasma, Druck & Temperatur

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Warum kann Plasma-Enhanced CVD (PECVD) bei relativ niedrigeren Temperaturen als LPCVD betrieben werden? Entriegeln Sie die Niedertemperatur-Dünnschichtabscheidung