Ja, Aktivkohle kann regeneriert werden, aber es handelt sich um einen komplexen industriellen Prozess, der mit Haushaltsgeräten nicht durchführbar ist. Eine echte Regeneration beinhaltet das Erhitzen der verbrauchten Kohle auf extrem hohe Temperaturen in einer kontrollierten Umgebung, um die eingeschlossenen Verunreinigungen zu verbrennen und so ihre poröse Struktur für die Wiederverwendung effektiv zu reinigen.

Während viele hoffen, ihre Filter zu Hause „wieder aufzuladen“, um Geld zu sparen, ist eine echte Regeneration ein industrieller Prozess. Für Heimanwender ist der Versuch, Aktivkohle zu backen oder zu waschen, weitgehend ineffektiv und kann gefährlich sein, sodass der Austausch die einzige sichere und zuverlässige Option ist.

Was „verbrauchte“ Aktivkohle bedeutet

Das Prinzip der Adsorption

Aktivkohle wirkt durch einen Prozess, der Adsorption genannt wird, bei dem sich Schadstoffmoleküle physikalisch an die immense innere Oberfläche der Kohle anlagern. Stellen Sie es sich wie einen mikroskopisch kleinen Schwamm mit Millionen von Poren vor, die Verunreinigungen einfangen und festhalten.

Erreichen der Sättigung

Dieser „Schwamm“ hat eine endliche Kapazität. Wenn alle seine aktiven Stellen und Poren mit adsorbierten Schadstoffen gefüllt sind, gilt er als „verbraucht“ oder gesättigt. Zu diesem Zeitpunkt kann er Verunreinigungen aus Luft oder Wasser nicht mehr effektiv entfernen.

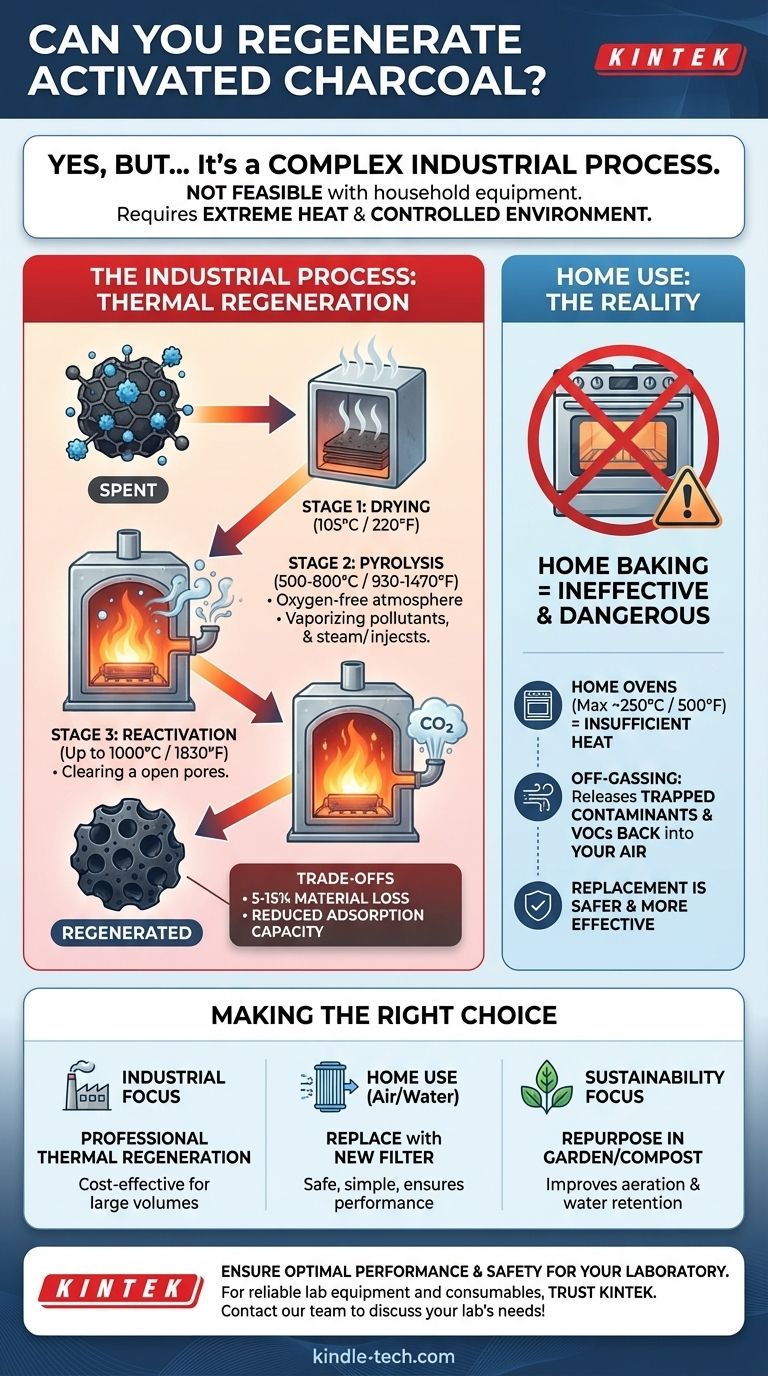

Der industrielle Prozess: Thermische Regeneration

Wie es gemacht wird

Die gebräuchlichste Methode ist die thermische Regeneration, die in mehrstufigen, hochtemperaturbeständigen Drehrohröfen oder Öfen stattfindet.

- Trocknung: Die verbrauchte Kohle wird zunächst auf etwa 105°C (220°F) erhitzt, um alles Wasser abzukochen.

- Pyrolyse: Die Temperatur wird dann in einer sauerstofffreien Umgebung (normalerweise mit Dampf) auf 500-800°C (930-1470°F) erhöht. Dies verdampft und verkohlt die adsorbierten Schadstoffe, ohne die Kohle selbst zu verbrennen.

- Reaktivierung: Schließlich wird die Temperatur erneut erhöht, oft auf bis zu 1000°C (1830°F), und ein kontrolliertes Gas (wie Dampf oder CO2) wird eingeleitet. Dies vergast und verbrennt die verkohlten Rückstände, reinigt die Poren und reaktiviert die Kohle.

Warum dies kein DIY-Projekt ist

Dieser Prozess erfordert spezielle Ausrüstung, um extreme Temperaturen zu erreichen und zu kontrollieren und die Injektion inerter Gase zu steuern. Ein handelsüblicher Backofen, der typischerweise maximal 250°C (500°F) erreicht, kann die Temperaturen, die zum Abbau und zur Entfernung der meisten eingeschlossenen Schadstoffe erforderlich sind, nicht annähernd erreichen.

Die Kompromisse verstehen

Unvermeidlicher Materialverlust

Jeder Regenerationszyklus ist aggressiv. Er verbrennt unweigerlich eine kleine Menge der Aktivkohle selbst, was typischerweise zu einem Materialverlust von 5-15% nach Gewicht führt. Die Kohlegranulate können mit der Zeit auch spröder werden.

Reduzierte Adsorptionskapazität

Der Prozess ist nicht perfekt. Einige Poren können dauerhaft blockiert oder beschädigt werden. Infolgedessen hat regenerierte Aktivkohle normalerweise eine etwas geringere Adsorptionskapazität als jungfräuliches (neues) Material.

Die Kosten-Nutzen-Analyse

Für große industrielle oder kommunale Anwendungen ist die Regeneration von Tonnen von Kohle deutlich billiger als der Kauf neuen Materials und die Bezahlung der Entsorgung der verbrauchten Kohle. Für einen Heimanwender kehrt sich die Wirtschaftlichkeit um; ein einfacher Austausch ist weitaus kostengünstiger.

Die Gefahren des „Heimbackens“

Der Versuch, verbrauchte Kohle in einem Haushaltsbackofen zu „reaktivieren“, ist nicht nur ineffektiv, sondern potenziell gefährlich. Das Erhitzen der Kohle führt dazu, dass sie die eingeschlossenen Verunreinigungen freisetzt (Ausgasung) und diese in die Raumluft abgibt, was flüchtige organische Verbindungen (VOCs) und andere schädliche Schadstoffe umfassen kann.

Die richtige Wahl für Ihr Ziel treffen

Basierend auf den Realitäten der Regeneration hängt Ihr bestes Vorgehen vollständig von Ihrem Anwendungsfall ab.

- Wenn Ihr Hauptaugenmerk auf industrieller Effizienz liegt: Regeneration ist eine standardmäßige, kostengünstige und umweltfreundliche Praxis zur Bewältigung großer Mengen verbrauchter Kohle.

- Wenn Ihr Hauptaugenmerk auf der Luft- oder Wasserqualität zu Hause liegt: Es ist sicherer, einfacher und effektiver, die verbrauchte Kohle zu entsorgen und sie durch eine neue Filterkartusche zu ersetzen.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit zu Hause liegt: Verwenden Sie Ihre verbrauchte Aktivkohle wieder, indem Sie sie in Ihren Gartenboden oder Komposthaufen mischen, wo sie zur Verbesserung der Belüftung und Wasserspeicherung beitragen kann.

Letztendlich ist es entscheidend, den Unterschied zwischen industrieller Regeneration und ineffektiven Heimmethoden zu kennen, um Aktivkohle sicher zu verwenden und die erwartete Leistung zu erzielen.

Zusammenfassungstabelle:

| Szenario | Empfohlene Maßnahme | Hauptgrund |

|---|---|---|

| Industrielle Nutzung | Professionelle thermische Regeneration | Kostengünstig für große Mengen |

| Heimgebrauch (Luft-/Wasserfilter) | Durch neuen Filter ersetzen | Sicher, einfach und gewährleistet Leistung |

| Fokus auf Nachhaltigkeit | Wiederverwendung im Garten/Kompost | Sorgt für Belüftung und Wasserspeicherung |

Sorgen Sie für optimale Leistung und Sicherheit in Ihrem Labor.

Der Versuch, Aktivkohle im Haus zu regenerieren, kann Ihre Ergebnisse und Sicherheit beeinträchtigen. Für zuverlässige, leistungsstarke Laborgeräte und Verbrauchsmaterialien vertrauen Sie KINTEK.

Wir sind darauf spezialisiert, Labore mit den präzisen Werkzeugen zu versorgen, die sie für einen effizienten und sicheren Betrieb benötigen. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Anwendungen helfen.

Kontaktieren Sie noch heute unser Team, um die Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie dreht sich ein Drehrohrofen? Entdecken Sie die Kernmechanik, die die thermische Verarbeitung antreibt

- Was ist die Pyrolysemethode für Biokohle? Langsame Pyrolyse für überlegene Kohlenstoffbindung

- Wie reaktiviert man Kohlenstoff? Adsorptionskapazität wiederherstellen & Kosten sparen

- Welche Materialien werden für die Feuerfestauskleidung von Öfen verwendet? Wählen Sie die richtige Auskleidung für maximale Haltbarkeit

- Was ist der Unterschied zwischen Biokohlevergasung und Pyrolyse? Finden Sie den richtigen thermischen Prozess für Ihre Biomasse

- Warum ist der Drehrohrofen geneigt? Zur Steuerung des Materialflusses und der Reaktionszeit

- Was ist thermische Regeneration? Verbrauchte Materialien wie Aktivkohle mit hoher Hitze wiederherstellen

- Was ist der Prozess der schnellen Pyrolyse? Ein schneller Weg zu Bioöl aus Biomasse