Im Kern ist das Sintern von Keramik ein Hochtemperaturprozess, der ein verdichtetes Pulver in ein festes, dichtes Objekt umwandelt. Dies wird nicht durch Schmelzen des Materials erreicht, sondern dadurch, dass die einzelnen Partikel durch Hitze dazu gebracht werden, miteinander zu verschmelzen und die Zwischenräume zu beseitigen. Dieser Prozess verleiht Keramiken ihre charakteristische Festigkeit, Härte und Stabilität.

Das Sintern ist im Grunde ein Prozess der atomaren Ingenieurtechnik. Es verwendet sorgfältig kontrollierte Hitze unterhalb des Schmelzpunktes des Materials, um die Bewegung von Atomen zwischen den Partikeln zu bewirken, wodurch diese effektiv zu einer starken, monolithischen Struktur mit spezifischen, gewünschten Eigenschaften verschweißt werden.

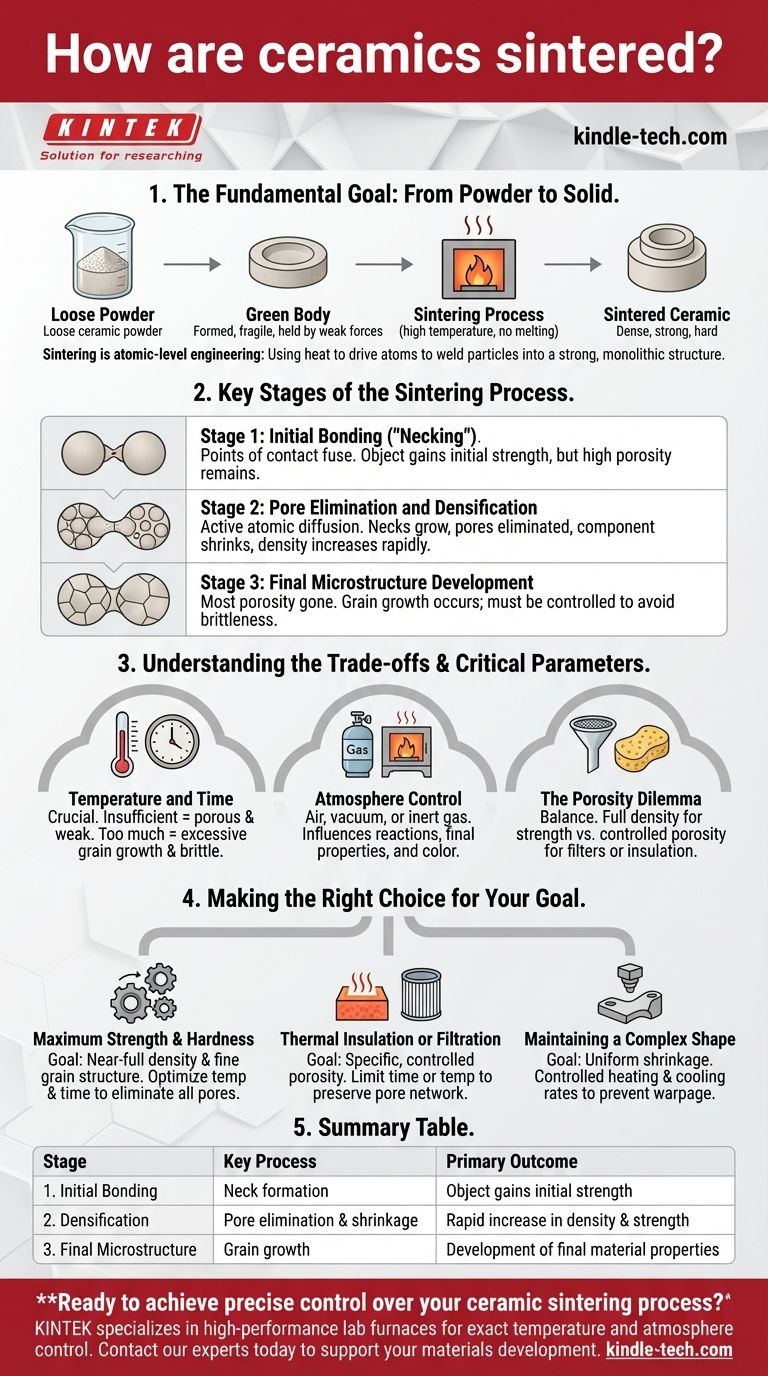

Das grundlegende Ziel: Vom Pulver zum Festkörper

Der Weg von einem losen Pulver zu einem Hochleistungskeramikbauteil wird durch den Sinterprozess definiert. Es ist der entscheidende Schritt, der eine zerbrechliche, geformte Gestalt in ein langlebiges Endprodukt umwandelt.

Der Ausgangspunkt: Der „Grünkörper“

Vor dem Sintern wird das Keramikpulver zunächst durch Verfahren wie Pressen oder Gießen in die gewünschte Form gebracht. Dieses anfängliche, zerbrechliche Objekt wird als „Grünkörper“ bezeichnet. Es hat die richtige Form, besitzt aber keine nennenswerte mechanische Festigkeit, da die Partikel nur durch schwache Kräfte zusammengehalten werden.

Die treibende Kraft: Hitze und atomare Diffusion

Wenn der Grünkörper in einem Ofen erhitzt wird, gewinnen die Atome in den Keramikpartikeln thermische Energie. Diese Energie ermöglicht es ihnen, sich über die Grenzen benachbarter Partikel hinweg zu diffundieren. Diese atomare Bewegung ist der Motor des Sinterprozesses.

Das Ergebnis: Verdichtung und Schrumpfung

Während Atome wandern, um die Lücken zu füllen und Bindungen zwischen den Partikeln zu schaffen, schrumpfen die leeren Räume (Poren) und werden allmählich beseitigt. Dies führt dazu, dass sich das gesamte Bauteil zusammenzieht und deutlich dichter wird. Diese Verdichtung verleiht dem fertigen Keramikteil Festigkeit, Härte und andere kritische Eigenschaften.

Die Schlüsselphasen des Sinterprozesses

Das Sintern ist kein einzelnes Ereignis, sondern ein Fortschreiten durch unterschiedliche Phasen, die jeweils zur endgültigen Mikrostruktur der Keramik beitragen.

Phase 1: Anfängliche Bindung („Halsbildung“)

In den frühen Erwärmungsphasen beginnen die Kontaktpunkte zwischen den einzelnen Partikeln zu verschmelzen. Dies erzeugt kleine Brücken oder „Hälse“ zwischen den Partikeln. Das Objekt beginnt, etwas Festigkeit zu gewinnen, aber die Porosität ist noch sehr hoch.

Phase 2: Porenbeseitigung und Verdichtung

Mit zunehmender Temperatur und Zeit wird die atomare Diffusion viel aktiver. Die Hälse zwischen den Partikeln werden größer und ziehen die Partikelzentren näher zusammen. Dies ist die Hauptphase, in der Poren beseitigt, das Bauteil schrumpft und die Dichte schnell zunimmt.

Phase 3: Entwicklung der endgültigen Mikrostruktur

In der letzten Phase wurde der größte Teil der Porosität entfernt. Der Hauptprozess ist das Korngrenzenwachstum, bei dem kleinere Kristallkörner zu größeren verschmelzen. Diese Phase muss sorgfältig gesteuert werden, da übermäßiges Kornwachstum die fertige Keramik manchmal schwächen kann.

Verständnis der Kompromisse und kritischen Parameter

Das Erreichen der gewünschten Eigenschaften in einer Keramik ist kein automatischer Vorgang; es erfordert eine präzise Kontrolle über den Sinterprozess. Das Ergebnis ist eine direkte Folge des Ausgleichs mehrerer kritischer Variablen.

Temperatur und Zeit: Ein Balanceakt

Die wichtigsten Parameter sind Temperatur und Zeit. Unzureichende Hitze oder Zeit führen zu einem porösen, schwachen Teil. Zu viel Hitze oder Zeit kann jedoch zu übermäßigem Kornwachstum führen, was die Keramik spröde machen kann. Der ideale Zyklus wird so konzipiert, dass eine maximale Verdichtung bei einer optimalen Endkorngröße erreicht wird.

Atmosphärenkontrolle

Die Gasatmosphäre im Ofen (z. B. Luft, Vakuum oder ein Inertgas wie Argon) kann das Ergebnis erheblich beeinflussen. Sie kann unerwünschte chemische Reaktionen verhindern oder spezifische Reaktionen fördern, was sich direkt auf die endgültigen Eigenschaften und sogar die Farbe des Materials auswirkt.

Das Porositätsdilemma

Obwohl das Ziel oft die vollständige Beseitigung der Porosität ist, wird eine kontrollierte Porosität für Anwendungen wie Filter oder Wärmedämmung manchmal gewünscht. Die fachkundige Steuerung des Sinterzyklus ermöglicht es den Herstellern, den Prozess genau an dem Punkt zu stoppen, um eine spezifische, angestrebte Dichte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung des Sinterprozesses ermöglicht die Entwicklung von Keramiken, die auf spezifische Anwendungen zugeschnitten sind. Der Fokus des Prozesses ändert sich je nach dem primären Ziel für das Endbauteil.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Das Ziel ist es, eine nahezu vollständige Dichte und eine feine, gleichmäßige Kornstruktur zu erreichen, indem Temperatur und Zeit optimiert werden, um praktisch alle Poren zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Wärmedämmung oder Filtration liegt: Das Ziel ist es, ein spezifisches, kontrolliertes Maß an Porosität zu erreichen, indem die Sinterzeit oder -temperatur sorgfältig begrenzt wird, um ein Netzwerk miteinander verbundener Poren zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung einer komplexen Form liegt: Das Ziel ist es, sorgfältig kontrollierte Heiz- und Abkühlraten zu verwenden, um eine gleichmäßige Schrumpfung des Teils zu gewährleisten und so Verzug oder Spannungsrisse zu verhindern.

Letztendlich ist die Beherrschung des Sinterprozesses der Schlüssel zur Erschließung des enormen Potenzials fortschrittlicher Keramikmaterialien.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Hauptergebnis |

|---|---|---|

| 1. Anfängliche Bindung | Halsbildung zwischen Partikeln | Objekt gewinnt anfängliche Festigkeit |

| 2. Verdichtung | Porenbeseitigung & Schrumpfung | Schnelle Zunahme von Dichte und Festigkeit |

| 3. Endgültige Mikrostruktur | Kornwachstum | Entwicklung der endgültigen Materialeigenschaften |

Bereit für präzise Kontrolle über Ihren Keramik-Sinterprozess? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für exakte Temperatur- und Atmosphärenkontrolle ausgelegt sind. Ob Ihr Ziel maximale Dichte für Festigkeit oder kontrollierte Porosität für Filtration ist, unsere Geräte liefern die Zuverlässigkeit und Präzision, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Materialentwicklung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Hauptfunktion der Muffelofen? Erzielung einer reinen, hochtemperaturgerechten Erhitzung ohne Kontamination

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wichtigste Unterschiede bei Temperatur und Anwendungen

- Welche Rolle spielt ein Muffelofen in der Fluidmechanik? Ein Schlüsselwerkzeug für die Materialvorbereitung

- Was ist das Funktionsprinzip einer Muffelofen? Präzise, kontaminationsfreie Erwärmung erreichen

- Welche Art von Isolierung wird in einem Muffelofen verwendet? Essentielle Materialien für Hochtemperaturleistung