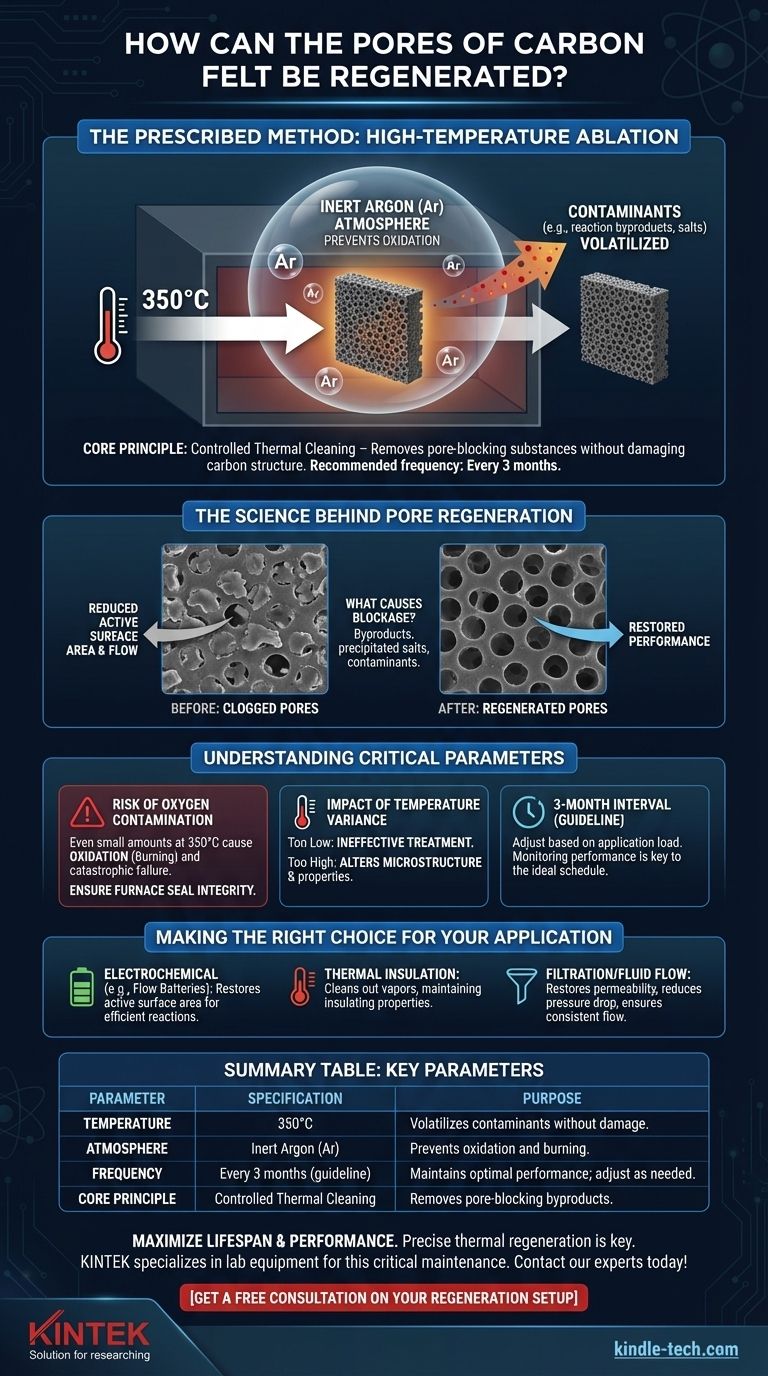

Die vorgeschriebene Methode zur Regeneration der Poren von Kohlenstofffilz ist ein Prozess der Hochtemperaturablation. Dieses Verfahren beinhaltet das Erhitzen des Materials auf 350 °C in einer inerten Argon (Ar)-Atmosphäre, ein Zyklus, der typischerweise alle drei Monate empfohlen wird, um die Leistung wiederherzustellen.

Das Kernprinzip der Regeneration ist nicht bloßes Erhitzen, sondern kontrollierte thermische Reinigung. Die Verwendung einer spezifischen Temperatur in einer inerten Umgebung entfernt Verunreinigungen, die die Poren des Filzes blockieren, ohne die zugrunde liegende Kohlenstoffstruktur zu oxidieren oder zu beschädigen.

Die Wissenschaft hinter der Porengeneration

Um dieses Verfahren korrekt durchzuführen, ist es unerlässlich, die zugrunde liegenden wissenschaftlichen Prinzipien zu verstehen. Das Ziel ist es, den Abbau umzukehren, der während des Betriebs auftritt.

Was verursacht die Porenverstopfung?

Die hohe Porosität von Kohlenstofffilz ist entscheidend für seine Funktion in Anwendungen wie Flussbatterien oder Hochtemperaturisolierung. Im Laufe der Zeit können diese mikroskopisch kleinen Poren durch Reaktionsnebenprodukte, abgeschiedene Salze oder andere Verunreinigungen verstopft werden, was die aktive Oberfläche reduziert und den Durchfluss behindert.

Diese Verstopfung ist ein Haupttreiber für die Leistungsverschlechterung und führt zu einer verringerten Effizienz und einer kürzeren Betriebsdauer der Komponente.

Die Rolle der hohen Temperatur

Die angegebene Temperatur von 350 °C ist hoch genug, um die thermische Zersetzung oder Verflüchtigung vieler gängiger organischer und anorganischer Verunreinigungen zu bewirken. Dieser Prozess, der in diesem Zusammenhang als Ablation bezeichnet wird, „verbrennt“ das unerwünschte Material effektiv und reinigt die blockierten Poren.

Die Temperatur wird sorgfältig ausgewählt, um aggressiv genug für die Reinigung, aber nicht so hoch zu sein, dass sie die grundlegende Struktur des Kohlenstofffilzes selbst verändert.

Warum eine inerte Argonatmosphäre entscheidend ist

Das Erhitzen von Kohlenstoff in Gegenwart von Sauerstoff würde zur Oxidation oder Verbrennung führen, wodurch der Filz vollständig zerstört würde. Die Verwendung eines Inertgases wie Argon ist nicht verhandelbar.

Argon verdrängt den gesamten Sauerstoff aus dem Ofen oder der Kammer. Dies schafft eine schützende, nicht reaktive Umgebung, in der Verunreinigungen abgebrannt werden können, ohne den Kohlenstofffilz zu verbrauchen, wodurch die strukturelle Integrität des Materials erhalten bleibt.

Abwägungen und Schlüsselparameter verstehen

Eine erfolgreiche Regeneration hängt von einer präzisen Kontrolle des Prozesses ab. Abweichungen von den Schlüsselparametern können zu einer unwirksamen Behandlung oder irreversiblen Schäden führen.

Risiko einer Sauerstoffkontamination

Das größte Risiko ist ein Lufteintritt in die Heizkammer. Schon geringe Mengen Sauerstoff bei 350 °C können zu Lochfraß, Degradation oder katastrophalem Ausfall des Kohlenstofffilzes führen. Die Sicherstellung der Dichtheit der Ofendichtungen ist von größter Bedeutung.

Der Einfluss von Temperaturschwankungen

Wenn die Temperatur zu niedrig ist, wird die Entfernung von Verunreinigungen unvollständig sein und die Regeneration unwirksam. Wenn die Temperatur zu hoch ist, kann sie beginnen, die Mikrostruktur des Filzes zu verändern, was möglicherweise seine mechanischen Eigenschaften und Oberflächeneigenschaften beeinträchtigt.

Das 3-Monats-Regenerationsintervall

Die Empfehlung zur Regeneration alle drei Monate ist ein allgemeiner Richtwert, der auf typischen Anwendungsfällen basiert. Die optimale Häufigkeit hängt vollständig von Ihrer spezifischen Anwendung ab.

Systeme unter hoher Belastung oder solchen, die hohen Konzentrationen von Verunreinigungen ausgesetzt sind, erfordern möglicherweise eine häufigere Regeneration. Umgekehrt können weniger anspruchsvolle Anwendungen dieses Intervall verlängern. Die Überwachung der Leistung Ihres Systems ist der beste Weg, um den idealen Zeitplan zu bestimmen.

Die richtige Wahl für Ihre Anwendung treffen

Die korrekte Anwendung dieses Regenerationsprozesses ist der Schlüssel zur Maximierung der Lebensdauer und des Werts Ihrer Kohlenstofffilzkomponenten.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt (z. B. Flussbatterien): Dieser Prozess ist entscheidend für die Entfernung passivierender Filme und Nebenprodukte und stellt so die für effiziente Reaktionen erforderliche aktive Oberfläche wieder her.

- Wenn Ihr Hauptaugenmerk auf der Wärmeisolierung liegt: Die Regeneration reinigt kondensierte Dämpfe oder Ablagerungen, die die Wärmeleitfähigkeit des Filzes erhöhen und seine Isoliereigenschaften beeinträchtigen können.

- Wenn Ihr Hauptaugenmerk auf Filtration oder Fluidfluss liegt: Die Reinigung der Poren ist unerlässlich, um die Permeabilität wiederherzustellen, den Druckabfall zu reduzieren und konstante Durchflussraten durch das Material zu gewährleisten.

Die Beherrschung dieses thermischen Reinigungsprotokolls ermöglicht es Ihnen, Kohlenstofffilzkomponenten zuverlässig auf eine nahezu ursprüngliche Leistung wiederherzustellen.

Zusammenfassungstabelle:

| Schlüsselparameter | Spezifikation | Zweck |

|---|---|---|

| Temperatur | 350°C | Verflüchtigt Verunreinigungen, ohne die Kohlenstoffstruktur zu beschädigen. |

| Atmosphäre | Inertes Argon (Ar) | Verhindert Oxidation und Verbrennung des Kohlenstofffilzes. |

| Häufigkeit | Alle 3 Monate (Richtwert) | Erhält die optimale Leistung; Anpassung basierend auf der Anwendungslast. |

| Kernprinzip | Kontrollierte thermische Reinigung | Entfernt porenblockierende Nebenprodukte, um die Oberfläche und den Durchfluss wiederherzustellen. |

Maximieren Sie die Lebensdauer und Leistung Ihrer Kohlenstofffilzkomponenten. Der präzise thermische Regenerationsprozess ist der Schlüssel zur Aufrechterhaltung der Effizienz in Anwendungen wie Flussbatterien, Wärmeisolierung und Filtration. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die für diese kritische Wartung erforderlich sind, einschließlich Hochtemperaturöfen mit kontrollierten Atmosphären. Kontaktieren Sie noch heute unsere Experten, um sicherzustellen, dass Ihr Regenerationsprotokoll perfekt auf die spezifischen Anforderungen Ihres Labors zugeschnitten ist.

Kostenlose Beratung zu Ihrem Regenerations-Setup erhalten

Visuelle Anleitung

Ähnliche Produkte

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- 50L Heiz-Kühl-Umwälzgerät Kühlwasserbad-Umwälzgerät für Hoch- und Niedertemperatur-Konstanttemperaturreaktion

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

Andere fragen auch

- Warum Aluminiumoxid-Tiegel für die TGA von bicyclischen Carbonaten verwenden? Gewährleistung von Datenreinheit und chemischer Inertheit

- Was ist der Temperaturbereich von Aluminiumoxid-Tiegeln? Schlüsselfaktoren für den sicheren Hochtemperatureinsatz

- Was sind die Vorteile der Auswahl eines Aluminiumoxid-Tiegels für die TGA? Gewährleistung hochpräziser Daten zur thermischen Analyse

- Welche Temperatur verträgt ein Al2O3-Tiegel? Schlüsselfaktoren für den Erfolg bei hohen Temperaturen bis zu 1700°C

- Warum sind Hochreine Aluminiumoxid (Al2O3)-Tiegel für Korrosionstests mit flüssigem Blei notwendig? Sicherstellung reiner experimenteller Daten