Der grundlegende Unterschied zwischen PVD und CVD liegt in der Art und Weise, wie das Beschichtungsmaterial auf die Oberfläche eines Teils übertragen wird. Die physikalische Gasphasenabscheidung (PVD) verwendet einen physikalischen Prozess, wie die Verdampfung eines festen Materials, um eine dünne Schicht in einer direkten Sichtlinie abzuscheiden. Im Gegensatz dazu verwendet die chemische Gasphasenabscheidung (CVD) einen chemischen Prozess, bei dem Vorläufergase auf der Substratoberfläche reagieren, um die Beschichtung zu bilden.

Die Wahl zwischen PVD und CVD bedeutet nicht, eine "bessere" Technologie zu finden, sondern die einzigartigen Eigenschaften eines physikalischen Prozesses im Vergleich zu einem chemischen Prozess auf Ihr spezifisches Material, Ihre Teilegeometrie und Ihr gewünschtes Ergebnis abzustimmen.

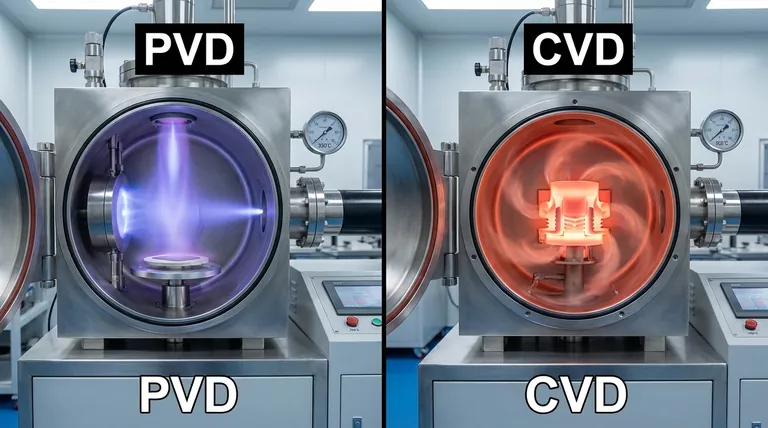

Die grundlegende Prozessunterscheidung

Um diese Technologien wirklich zu verstehen, müssen Sie zuerst ihren Kernmechanismus erfassen. Die eine ist wie Sprühlackieren mit Atomen, während die andere wie das Backen einer neuen Schicht auf eine Oberfläche ist.

PVD: Ein physikalischer Prozess mit direkter Sichtlinie

Die physikalische Gasphasenabscheidung ist ein "Line-of-Sight"-Prozess (Prozess mit direkter Sichtlinie). Ein festes oder flüssiges Ausgangsmaterial wird durch physikalische Mittel, wie Erhitzen oder Sputtern (Beschuss mit Ionen), in einen Dampf umgewandelt.

Dieser Dampf bewegt sich dann in einer geraden Linie durch eine Vakuumkammer und kondensiert auf dem Substrat, wodurch ein dünner, fester Film entsteht. Da die Atome sich in einer geraden Linie bewegen, sind Bereiche, die nicht direkt der Quelle ausgesetzt sind, schwerer gleichmäßig zu beschichten.

CVD: Ein chemischer, konformer Prozess

Die chemische Gasphasenabscheidung ist ein chemischer Prozess, der auf Vorläufergasen basiert. Diese Gase werden in eine Reaktionskammer mit dem erhitzten Substrat eingeleitet.

Auf und in der Nähe der heißen Oberfläche findet eine chemische Reaktion statt, die dazu führt, dass sich die Gase zersetzen und einen festen Film auf dem Substrat bilden. Dieser Prozess ist nicht auf eine direkte Sichtlinie angewiesen, wodurch die Beschichtung gleichmäßig über komplexe Formen und sogar in Hohlräumen gebildet werden kann, eine Eigenschaft, die als hohe Konformität bekannt ist.

Wichtige technische Unterschiede auf einen Blick

Der Kernunterschied im Prozess – physikalisch versus chemisch – führt zu mehreren entscheidenden Unterscheidungen, die sich direkt darauf auswirken, welche Methode für eine bestimmte Anwendung geeignet ist.

Betriebstemperatur

PVD arbeitet bei relativ niedrigen Temperaturen, typischerweise zwischen 250°C und 450°C. Dies macht es geeignet für die Beschichtung von Materialien, die hohen Temperaturen nicht standhalten, wie bestimmte Kunststoffe oder gehärtete Stähle.

CVD erfordert deutlich höhere Temperaturen, oft im Bereich von 450°C bis über 1050°C, um die notwendigen chemischen Reaktionen anzutreiben. Dies begrenzt seine Anwendung auf Substrate, die solche extremen Temperaturen ohne Beschädigung oder Verformung aushalten können.

Ausgangsmaterial

Bei PVD ist das Ausgangsmaterial ein festes Target des exakten Materials, das Sie abscheiden möchten. Dies bietet eine einfache Kontrolle über die Zusammensetzung der Beschichtung.

Bei CVD sind die Ausgangsmaterialien flüchtige Vorläufergase. Die endgültige Beschichtung ist ein Nebenprodukt der chemischen Reaktion zwischen diesen Gasen, was Vielseitigkeit bietet, aber die Komplexität erhöhen kann.

Beschichtungsabdeckung & Konformität

PVD ist ein Aufprallprozess mit direkter Sichtlinie. Dies kann es schwierig machen, eine perfekt gleichmäßige Beschichtung auf komplexen, dreidimensionalen Teilen ohne ausgeklügelte Teile-Rotationssysteme zu erzielen.

CVD ist ein multidirektionaler Abscheidungsprozess. Da die Vorläufergase das gesamte Teil umhüllen, zeichnet es sich durch die Bereitstellung hochgradig gleichmäßiger und konformer Beschichtungen auf komplizierten Geometrien aus.

Resultierende Filmeigenschaften

PVD-Schichten sind oft sehr dünn, glatt und haltbar. Der Prozess ermöglicht eine präzise Kontrolle über Dicke und Struktur.

CVD-Schichten können dicker gemacht werden und können einzigartige Eigenschaften aufweisen, die auf den beteiligten chemischen Reaktionen basieren. Sie können jedoch je nach den spezifischen Prozessparametern manchmal rauer sein als PVD-Beschichtungen.

Die Kompromisse verstehen

Keine der Technologien ist universell überlegen. Ihre Entscheidung hängt davon ab, ihre inhärenten Einschränkungen zu verstehen.

Die Temperaturbeschränkung von CVD

Der Hauptnachteil von CVD ist seine hohe Betriebstemperatur. Diese Anforderung disqualifiziert sofort eine Vielzahl von Substratmaterialien, die durch die Hitze erweicht, geschmolzen oder anderweitig beschädigt würden.

Die Line-of-Sight-Einschränkung von PVD

Die größte Herausforderung von PVD ist ihre Line-of-Sight-Natur. Das gleichmäßige Beschichten komplexer Formen, innerer Bohrungen oder scharfer Kanten erfordert komplexe Vorrichtungen und Rotation, was die Prozesszeit und die Kosten erhöhen kann.

Chemische Nebenprodukte und Komplexität

CVD-Prozesse erzeugen oft gefährliche chemische Nebenprodukte, die eine sorgfältige Handhabung und Entsorgung erfordern. Die Chemie selbst kann im Vergleich zur physikalischen Natur von PVD komplexer zu kontrollieren sein.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl sollte sich an den nicht verhandelbaren Anforderungen Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: PVD ist aufgrund seiner deutlich niedrigeren Prozesstemperaturen die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer gleichmäßigen Beschichtung auf komplexen 3D-Formen liegt: Die ausgezeichnete Konformität von CVD macht es zur überlegenen Option.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer sehr reinen, einfachen metallischen Schicht liegt: PVD ist oft einfacher, da das Ausgangsmaterial das Beschichtungsmaterial ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer Beschichtung mit einer spezifischen chemischen Zusammensetzung liegt, die nicht leicht als Feststoff hergestellt werden kann: CVD bietet die Flexibilität, einzigartige Materialien durch chemische Reaktionen zu bilden.

Letztendlich ist das Verständnis, dass PVD eine physikalische Abscheidung und CVD eine chemische ist, der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Verdampfung) | Chemisch (Gasreaktion) |

| Betriebstemperatur | Niedrig (250°C - 450°C) | Hoch (450°C - 1050°C+) |

| Beschichtungsabdeckung | Direkte Sichtlinie | Konform (bedeckt komplexe Formen) |

| Am besten geeignet für | Hitzeempfindliche Materialien, einfache Geometrien | Hochtemperatursubstrate, komplexe 3D-Teile |

Sie sind sich immer noch unsicher, welches Abscheidungsverfahren für Ihre Anwendung das richtige ist?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung spezialisiert. Unsere Experten können Ihnen helfen, die Komplexität von PVD vs. CVD zu navigieren, um die optimale Lösung für Ihre spezifischen Materialien, Teilegeometrie und Leistungsanforderungen zu finden.

Kontaktieren Sie noch heute unser technisches Team, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung oder Ihren Produktionsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode