Im Wesentlichen funktioniert eine isostatische Presse, indem ein Material, typischerweise ein Pulver, das in einer flexiblen Form versiegelt ist, in eine mit Flüssigkeit gefüllte Hochdruckkammer eingetaucht wird. Ein Pumpsystem erhöht dann gleichmäßig den Druck der Flüssigkeit, der von allen Seiten gleichmäßig auf das Material übertragen wird und es zu einem festen, dichten Objekt verdichtet. Dieses Verfahren, das auf dem Satz von Pascal beruht, stellt sicher, dass der Druck isostatisch (gleichmäßig von allen Seiten) ausgeübt wird, um Teile mit konsistenter Dichte und minimaler innerer Spannung zu erzeugen.

Das isostatische Pressen ist ein Herstellungsverfahren, das sich durch die Herstellung hochgleichmäßiger, dichter Komponenten aus Pulvermaterialien auszeichnet. Durch die gleichmäßige Druckausübung aus allen Richtungen mithilfe eines flüssigen Mediums werden die bei herkömmlichen Pressverfahren üblichen Dichteschwankungen und inneren Spannungen eliminiert, was es ideal für fortschrittliche Materialien und komplexe Geometrien macht.

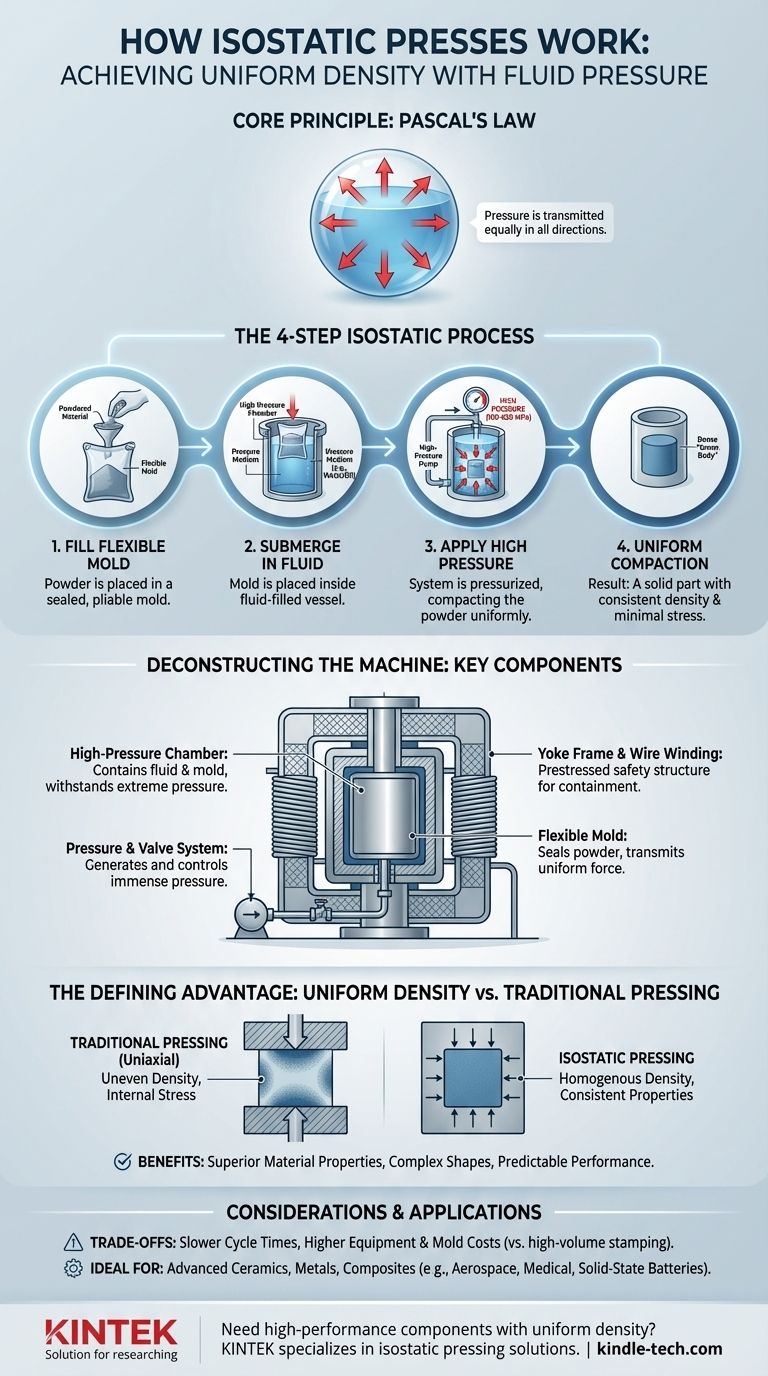

Das Kernprinzip: Der Satz von Pascal in Aktion

Die gesamte Funktion einer isostatischen Presse ist eine praktische Anwendung eines grundlegenden Prinzips der Fluiddynamik. Sie nutzt eine Flüssigkeit, um Kräfte so zu übertragen, wie es starre mechanische Werkzeuge nicht können.

Der Prozess Schritt für Schritt

Zuerst wird das pulverförmige Material (wie Keramik- oder Metallpulver) in eine flexible, versiegelte Form gegeben, die oft aus Gummi oder Kunststoff besteht. Diese versiegelte Form wird dann in einem Hochdruckbehälter in eine Flüssigkeit, wie Wasser oder Öl, eingetaucht. Das System wird abgedichtet, und eine Hochdruckpumpe beaufschlagt die Flüssigkeit mit Druck, wodurch das Pulver in der Form verdichtet wird.

Die Rolle der flexiblen Form

Die flexible Form ist entscheidend. Sie dient als Barriere, um das Pulver trocken und eingeschlossen zu halten, während sie gleichzeitig biegsam genug ist, um den hydraulischen Druck der Flüssigkeit perfekt auf das Pulver zu übertragen. Dies gewährleistet, dass die Verdichtungskraft gleichmäßig auf jede Oberfläche des Teils ausgeübt wird.

Das Druckmedium

Die Flüssigkeit wirkt als perfekter Drucküberträger. Wenn die Pumpe den Druck auf die Flüssigkeit erhöht, wird dieser Druck sofort und gleichmäßig auf alle Punkte im Inneren der Kammer verteilt, wodurch Druckschatten oder Gradienten auf dem geformten Teil vermieden werden.

Zerlegung der Maschine: Schlüsselkomponenten

Obwohl das Prinzip einfach ist, ist die Hardware, die zur Aufnahme extremer Drücke erforderlich ist, hochspezialisiert und auf Sicherheit und Langlebigkeit ausgelegt.

Die Hochdruckkammer

Dies ist das Kerngefäß, in dem die Form platziert und unter Druck gesetzt wird. Sie ist so konstruiert, dass sie immensen Kräften standhält, wobei die Drücke bei kaltisostatischen Presssystemen oft zwischen 100 und 630 MPa (Megapascal) liegen.

Der Jochrahmen und die Drahtwicklung

Um die Sicherheit zu gewährleisten, verwenden moderne Pressen eine vorgespannten Struktur. Ein Jochrahmen umschließt die Kammer, und beide Komponenten sind oft mit hochfestem Stahldraht umwickelt. Diese Konstruktion versetzt die Kernkomponenten unter Druck, sodass sie extremen Innendrücken ohne Gefahr eines katastrophalen Versagens standhalten können.

Das Druck- und Ventilsystem

Eine spezialisierte Ultrahochdruckpumpe und ein Ventilsystem erzeugen und steuern den immensen Druck. Moderne Konstruktionen trennen oft den Ventilkörper vom Ventilsitz, eine patentierte Technologie, die die Ausfallraten erheblich reduziert und die Wartung vereinfacht. In vielen Systemen ist das einzige sich abnutzende Teil ein einfacher Dichtungsring.

Der entscheidende Vorteil: Erzielung einer gleichmäßigen Dichte

Der Hauptgrund für die Verwendung einer isostatischen Presse ist das Erreichen von Materialeigenschaften, die andere Methoden nicht bieten können. Die Ergebnisse sind überlegene Dichte, Struktur und Leistung.

Beseitigung von Dichtegradienten

Beim herkömmlichen uniaxialen Pressen (Drücken von oben und unten) führt die Reibung an den Werkzeugwänden dazu, dass sich das Pulver ungleichmäßig verdichtet. Die Bereiche, die den Stempeln am nächsten sind, sind am dichtesten, während das Zentrum und die Ränder weniger dicht sind. Das isostatische Pressen beseitigt dieses Problem und erzeugt einen homogenen „Grünkörper“ (unversintertes Teil) mit gleichmäßiger Dichte im gesamten Volumen.

Verbesserte Materialeigenschaften

Diese gleichmäßige Dichte führt direkt zu überlegenen und besser vorhersagbaren Endeigenschaften nach dem Sintern (Brennen). Das Teil weist eine konsistentere Festigkeit, eine feinere Mikrostruktur und eine verbesserte Gesamtleistung auf, was für Hochleistungskeramiken, Metalle und Verbundwerkstoffe von entscheidender Bedeutung ist.

Vielseitigkeit bei Materialien und Anwendungen

Diese Methode wird für eine breite Palette fortschrittlicher Materialien eingesetzt. Sie ist unerlässlich bei der Herstellung von Festkörperbatterien, granatbasierten Festkörperelektrolyten und komplexen keramischen Komponenten für die Luft- und Raumfahrt- sowie die Medizintechnik.

Überlegungen und Kompromisse verstehen

Obwohl das isostatische Pressen leistungsstark ist, ist es nicht die Lösung für jedes Fertigungsszenario. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Zykluszeiten

Der Prozess des Befüllens, Abdichtens, Druckaufbaus, Druckablassens und Entladens ist von Natur aus langsamer als einfaches mechanisches Stanzen. Daher ist es in der Regel nicht für die Massenproduktion einfacher Teile mit geringen Kosten geeignet.

Werkzeug- und Formkosten

Obwohl einfacher als Hartwerkzeuge, haben die flexiblen Formen eine begrenzte Lebensdauer und können für komplizierte Teile in der Konstruktion und Herstellung komplex sein. Die Hauptverschleißkomponente ist die Dichtung, aber die Formen selbst stellen laufende Betriebskosten dar.

Anlagenkosten und Komplexität

Isostatische Pressen sind hochentwickelte Hochdrucksysteme. Die anfänglichen Investitionskosten sind erheblich, und sie erfordern eine saubere, kontrollierte Umgebung sowie geschultes Personal für den sicheren Betrieb und die Wartung.

Ist isostatisches Pressen für Ihre Anwendung geeignet?

Die Wahl dieser Technologie hängt vollständig von Ihrem Material, der Geometrie Ihres Teils und Ihren endgültigen Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Materialintegrität liegt: Das isostatische Pressen ist die überlegene Wahl für die Herstellung kritischer Komponenten mit homogenen, vorhersagbaren Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt: Diese Methode ermöglicht die Herstellung von Teilen mit Hinterschneidungen, inneren Hohlräumen und komplexen Krümmungen, die mit starren Werkzeugen nicht möglich sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt: Das traditionelle uniaxialen Pressen oder die Matrizenverdichtung ist fast immer eine schnellere und kostengünstigere Lösung.

Das Verständnis dieses Kernprinzips ermöglicht es Ihnen, die richtige Konsolidierungstechnologie für Ihr spezifisches Material und Ihre Leistungsziele auszuwählen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| Hochdruckkammer | Beherbergt die Flüssigkeit und die Form, konstruiert, um extremen Drücken (100–630 MPa) standzuhalten. |

| Flexible Form | Versiegelt das Pulver und überträgt gleichmäßigen hydraulischen Druck auf das Material. |

| Drucksystem | Pumpe und Ventile, die den isostatischen Druck erzeugen und steuern. |

| Jochrahmen & Drahtwicklung | Vorgespannte Sicherheitsstruktur zur Aufnahme der Hochdruckkräfte. |

Möchten Sie Hochleistungskomponenten mit gleichmäßiger Dichte herstellen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich isostatischer Pressen, die eine überlegene Materialintegrität für Keramiken, Metalle und Verbundwerkstoffe liefern. Unsere Expertise stellt sicher, dass Ihr Labor konsistente, dichte Teile mit minimaler innerer Spannung erhält. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere isostatischen Presslösungen Ihre Anforderungen an fortschrittliche Materialien erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was ist der kalte isostatische Pressprozess? Erstellen Sie gleichmäßige, hochintegrierte Teile

- Wie viel kostet eine isostatische Presse? Ein Leitfaden zu Labor- vs. Industrie-Preisen

- Was sind die zwei Arten von Pressen? CIP vs. HIP für die Herstellung fortschrittlicher Materialien

- Was ist eine Kaltpresse? Ein Leitfaden zur gleichmäßigen Pulververdichtung ohne Hitze

- Was sind die verschiedenen Arten der Kaltisostatischen Verdichtung? Nassbeutel- vs. Trockenbeutelverfahren für Ihre Produktionsanforderungen

- Wie trägt eine uniaxial kalte Presse zur Herstellung von Sulfid-Festkörperelektrolytschichten bei? Schlüssel zur ASSB-Dichte

- Was sind Beispiele für kaltisostatisches Pressen? Erzielen Sie eine gleichmäßige Dichte bei der Pulververdichtung

- Was ist der Unterschied zwischen der Nassform- und der Trockenform-Isostatisches Pressen? Flexibilität vs. Massenproduktion