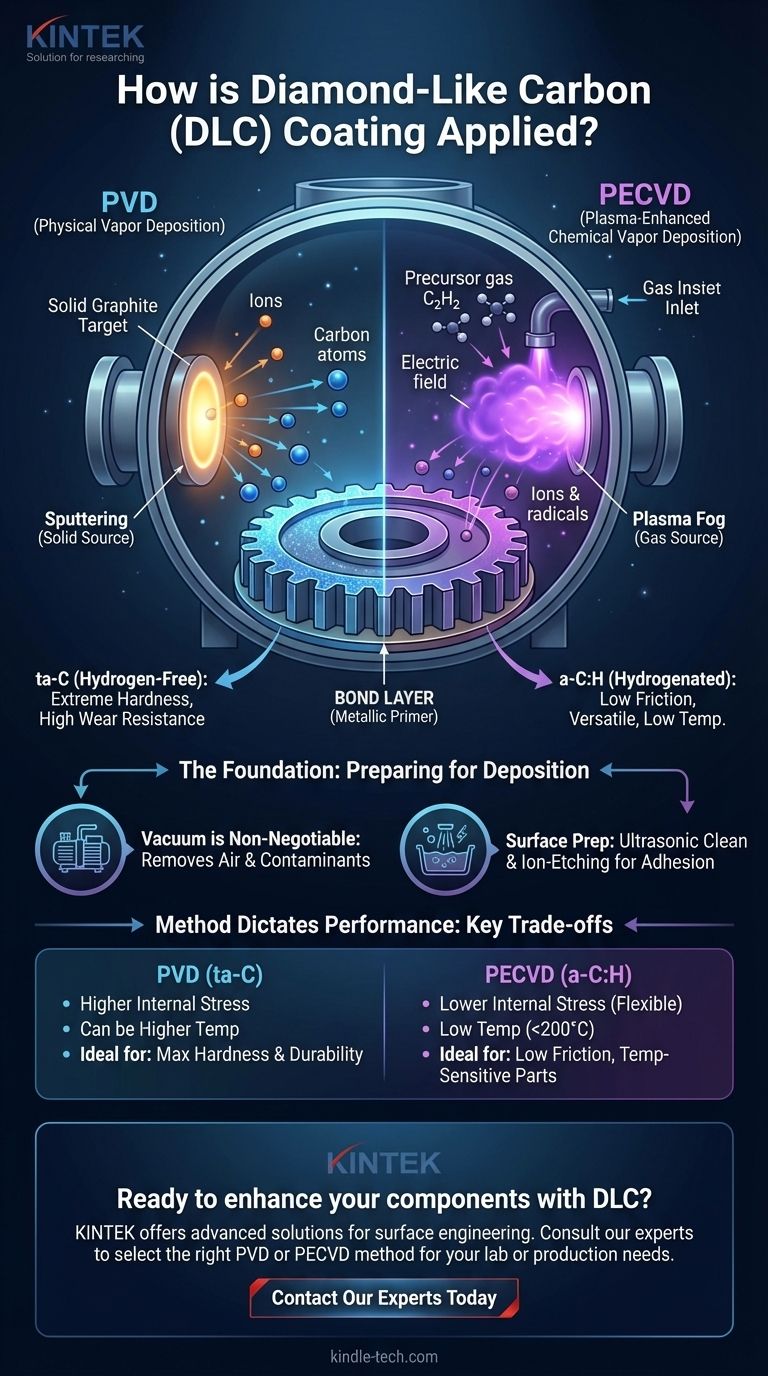

Im Grunde genommen ist das Auftragen einer diamantähnlichen Kohlenstoffbeschichtung (DLC) ein Vakuumabscheidungsprozess und keine einfache Nassapplikation wie Farbe. Die gängigsten Methoden sind die Plasma-Enhanced Chemical Vapor Deposition (PECVD), die ein Vorläufergas verwendet, und die Physical Vapor Deposition (PVD), die ein festes Kohlenstofftarget nutzt. Das zu beschichtende Bauteil wird in eine Vakuumkammer gebracht, wo eine Kombination aus energiereichem Plasma und elektrischen Feldern bewirkt, dass sich Kohlenstoffatome auf seiner Oberfläche abscheiden und einen dünnen, harten Film bilden.

Die spezifische gewählte Anwendungsmethode ist nicht nur ein Prozessdetail – sie ist der wichtigste Einzelfaktor, der die endgültigen Eigenschaften der Beschichtung bestimmt, einschließlich ihrer Härte, Reibung und inneren Spannung. Das Verständnis des Unterschieds zwischen diesen Methoden ist unerlässlich, um eine DLC-Beschichtung auszuwählen, die Ihr technisches Problem tatsächlich löst.

Die Grundlage: Vorbereitung für die Abscheidung

Alle fortschrittlichen DLC-Anwendungsverfahren finden in einer Hochvakuumbedingung statt. Dies ist nicht optional; es ist grundlegend für die Qualität und Haftung der Beschichtung.

Warum ein Vakuum nicht verhandelbar ist

Eine Vakuumkammer wird evakuiert, um atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserdampf zu entfernen. Jedes dieser Restmoleküle würde die Beschichtung verunreinigen und einen schwachen, porösen Film erzeugen, der im Betrieb versagen würde. Das Vakuum stellt sicher, dass nur die gewünschten Kohlenstoffatome die Oberfläche des Teils erreichen.

Die entscheidende Rolle der Oberflächenvorbereitung

Vor dem Eintritt in die Kammer muss jede Komponente einen mehrstufigen Ultraschallreinigungsprozess durchlaufen, um alle Öle, Fette und Partikel zu entfernen. Der letzte Schritt erfolgt oft innerhalb der Kammer selbst, bei dem ein Ionenätzen-Prozess Plasma nutzt, um die Oberfläche mikroskopisch zu sandstrahlen und sie für maximale Haftung atomar rein zu machen.

Kern-Anwendungsmethoden: PVD vs. PECVD

Obwohl es viele Variationen gibt, lassen sich fast alle kommerziellen DLC-Anwendungen in zwei Hauptfamilien einteilen: Physical Vapor Deposition (PVD) und Plasma-Enhanced Chemical Vapor Deposition (PECVD).

Physical Vapor Deposition (PVD)

PVD transportiert Kohlenstoff physisch von einer festen Quelle zur Oberfläche der Komponente. Stellen Sie es sich wie ein mikroskopisches Besprühen mit Atomen vor.

Die gängigste PVD-Methode für DLC ist das Sputtern. Bei diesem Verfahren bombardieren energiereiche Argonionen ein festes Graphittarget. Dieser Aufprall „sputtert“ oder stößt Kohlenstoffatome aus, die dann durch das Vakuum wandern und sich auf Ihrem Teil abscheiden.

PVD-Methoden werden oft verwendet, um extrem harte, wasserstofffreie DLCs herzustellen, die als tetraedrisches amorphes Kohlenstoff (ta-C) bekannt sind.

Plasma-Enhanced Chemical Vapor Deposition (PECVD)

PECVD baut die Beschichtung aus einem chemischen Gasvorläufer auf. Stellen Sie es sich so vor, als würde man einen speziellen Nebel erzeugen, der kondensiert und zu einem Film erstarrt.

Bei dieser Methode wird ein Kohlenwasserstoffgas (wie Acetylen, C₂H₂) in die Kammer eingeleitet. Ein starkes elektrisches Feld entzündet das Gas zu einem Plasma, das die Moleküle in Kohlenstoff- und Wasserstoffionen zerlegt. Eine negative Spannungs-Vorspannung, die am Teil angelegt wird, beschleunigt diese positiven Ionen auf das Teil zu, wo sie sich ansammeln und die Beschichtung bilden.

Diese Methode erzeugt hydriertes amorphes Kohlenstoff (a-C:H), die häufigste und vielseitigste Form von DLC.

Die Abwägungen verstehen: Die Methode bestimmt die Leistung

Die Wahl zwischen PECVD und PVD ist eine technische Entscheidung, die auf dem gewünschten Ergebnis basiert. Das Anwendungsverfahren steuert direkt die Mikrostruktur der Beschichtung und damit ihre Leistung.

Der Wasserstofffaktor: a-C:H vs. ta-C

PECVD-Prozesse integrieren von Natur aus Wasserstoff in den Film und erzeugen so a-C:H. Dieser Wasserstoff reduziert die innere Spannung der Beschichtung, macht sie flexibler und sorgt oft für einen sehr niedrigen Reibungskoeffizienten.

PVD-Sputtern hingegen kann ta-C erzeugen, einen nahezu wasserstofffreien Film. Diese Beschichtungen weisen einen viel höheren Anteil an diamantähnlichen Bindungen (sp³) auf, was sie deutlich härter und verschleißfester macht, allerdings oft mit einer höheren inneren Spannung.

Temperaturabhängigkeit des Substrats

PECVD ist im Allgemeinen ein Niedertemperaturprozess, der oft unter 200 °C (400 °F) arbeitet. Dies macht es ideal für die Beschichtung temperaturempfindlicher Materialien wie bestimmter Werkzeugstähle, Aluminiumlegierungen oder sogar einiger Polymere, ohne deren Grundeigenschaften zu verändern.

Einige PVD-Verfahren können höhere Temperaturen erfordern, was bei der Auswahl eines Basismaterials berücksichtigt werden muss.

Der unsichtbare Schritt: Die Haftschicht

Der DLC-Film selbst haftet selten direkt am Substrat. Ein kritischer Zwischenschritt ist die Abscheidung einer metallischen Haftschicht (oft Chrom, Titan oder Silizium) von nur wenigen Nanometern Dicke. Diese Schicht wirkt wie eine „Grundierung“ und stellt sicher, dass die nachfolgende DLC-Schicht einen starken, chemischen Anker am Teil hat.

Die richtige Wahl für Ihr Ziel treffen

Die beste Anwendungsmethode wird ausschließlich durch Ihr primäres Ziel bestimmt. Beraten Sie sich mit Ihrem Beschichtungsanbieter über Ihre spezifischen Bedürfnisse, aber nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Eine wasserstofffreie ta-C-Beschichtung, die typischerweise über eine PVD-Methode wie Lichtbogen- oder Sputterverfahren aufgebracht wird, ist wahrscheinlich die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf geringer Reibung und Vielseitigkeit liegt: Eine hydrierte a-C:H-Beschichtung, die mittels PECVD aufgebracht wird, ist der Industriestandard und bietet eine ausgezeichnete Balance der Eigenschaften für die meisten mechanischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie müssen ein Niedertemperatur-PECVD-Verfahren spezifizieren, um Schäden oder Verformungen Ihrer Komponente zu vermeiden.

Indem Sie verstehen, wie die Anwendungsmethode das Endmaterial formt, können Sie die präzise DLC-Beschichtung spezifizieren, die Ihre technische Herausforderung löst.

Zusammenfassungstabelle:

| Methode | Beschichtungsart | Wesentliche Merkmale | Ideal für |

|---|---|---|---|

| PVD (Physical Vapor Deposition) | ta-C (Wasserstofffrei) | Extreme Härte, hohe Verschleißfestigkeit, höhere innere Spannung | Komponenten, die maximale Härte und Haltbarkeit erfordern |

| PECVD (Plasma-Enhanced Chemical Vapor Deposition) | a-C:H (Hydriert) | Ausgezeichnete geringe Reibung, vielseitig, Niedertemperaturverfahren | Allgemeine mechanische Komponenten, temperaturempfindliche Materialien |

Bereit, Ihre Komponenten mit einer Hochleistungs-DLC-Beschichtung zu verbessern?

Die Auswahl der richtigen Anwendungsmethode ist entscheidend, um die spezifische Härte, Reibung und Haltbarkeit zu erreichen, die Ihr Projekt erfordert. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialwissenschaft, einschließlich Lösungen für die Oberflächentechnik. Unsere Expertise kann Ihnen helfen, die Komplexität von PVD und PECVD zu navigieren, um optimale Ergebnisse für Ihr Labor oder Ihre Produktionsanforderungen zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre DLC-Beschichtungsanwendungen unterstützen und die richtigen Geräte für Ihr Labor bereitstellen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Isostatische Pressformen für Labore

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

Andere fragen auch

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen