Im Kern beinhaltet die Reinigung von Kugelmühlenmahlkörpern einen mehrstufigen Prozess der mechanischen Entfernung, des Waschens mit Lösungsmitteln und des gründlichen Trocknens. Das spezifische Lösungsmittel und die Methode hängen vollständig von dem Material ab, das Sie gerade gemahlen haben, und vom Material Ihrer Mahlkörper. Für die meisten gängigen Anwendungen ist eine Abfolge von Abkratzen, Waschen mit einem Lösungsmittel wie Aceton oder Ethanol, Beschallen, Spülen und Ofentrocknen das Standardprotokoll.

Das größte Risiko beim Kugelmühlen ist nicht mechanisches Versagen, sondern unsichtbare Kreuzkontamination. Ein unzureichender Reinigungsprozess kann Ihre Ergebnisse durch die Einführung von Verunreinigungen aus einer früheren Charge ungültig machen, wodurch ein rigoroses und gut gewähltes Reinigungsprotokoll ein wesentlicher Bestandteil des Mahlprozesses selbst ist.

Das Prinzip: Warum sorgfältige Reinigung unerlässlich ist

Kugelmühlen sind ein Prozess intensiver, energiereicher Stöße. Während des Mahlens werden mikroskopische Partikel des Probenmaterials in die Oberflächen der Mahlkugeln und des Bechers eingebettet und verschmiert.

Die Auswirkungen von Kreuzkontaminationen

Wird dieser Rückstand nicht entfernt, wird er in Ihre nächste Charge eingearbeitet. Selbst Spuren können als unerwünschtes Dotierungsmittel, Katalysator oder Strukturdefekt wirken und die chemischen und physikalischen Eigenschaften Ihres neuen Materials verändern.

Für die Forschung in Bereichen wie Pharmazeutika, Batteriematerialien oder fortschrittliche Keramiken kann dieses Maß an Kontamination ein gesamtes Experiment ungültig machen.

Mehr als nur Reinheit

Eine ordnungsgemäße Reinigung bietet auch die Möglichkeit, Ihre Mahlkörper zu inspizieren. Regelmäßiges Handling ermöglicht es Ihnen, Absplitterungen, Risse oder signifikanten Verschleiß zu erkennen, die die Mahleffizienz verringern und Verunreinigungen aus den Mahlkörpern selbst einführen können.

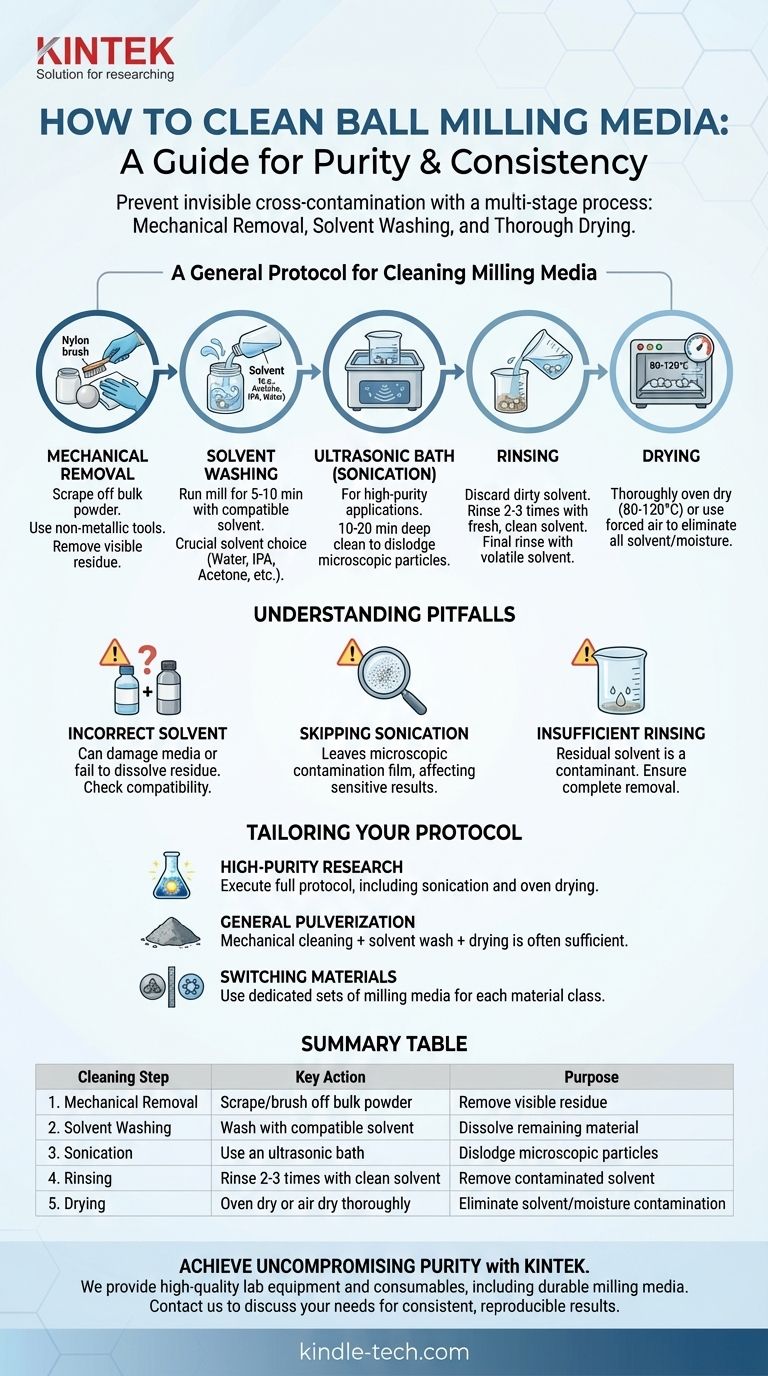

Ein allgemeines Protokoll zur Reinigung von Mahlkörpern

Diese Schritt-für-Schritt-Anleitung kann für die meisten Situationen angepasst werden. Die entscheidende Entscheidung ist die Wahl des Lösungsmittels in Schritt 2.

Schritt 1: Mechanische Entfernung

Entfernen Sie zunächst so viel wie möglich des Schüttguts. Verwenden Sie eine Nylonbürste, einen Gummispatel oder ein trockenes Tuch, um die Mahlkörper und das Innere des Bechers abzuwischen. Für hartnäckiges, verkrustetes Material kann ein Kunststoff- oder Holzschaber wirksam sein. Vermeiden Sie die Verwendung von Metallwerkzeugen, die die Mahlkörper zerkratzen oder beschädigen könnten.

Schritt 2: Waschen mit Lösungsmittel

Ziel ist es, die verbleibenden Rückstände aufzulösen. Die Wahl des Lösungsmittels ist entscheidend.

- Für wasserlösliche Salze und Keramiken beginnen Sie mit deionisiertem Wasser.

- Für die meisten organischen Verbindungen und Polymere sind Isopropylalkohol (IPA) oder Ethanol ausgezeichnete Ausgangspunkte.

- Für Polymere, Fette oder Öle ist Aceton ein starkes und wirksames Lösungsmittel.

- Für unpolare organische Stoffe benötigen Sie möglicherweise ein stärkeres Lösungsmittel wie Toluol oder Hexan. Verwenden Sie diese nur in einem gut belüfteten Abzug.

Füllen Sie den Mahlbecher etwa zu einem Drittel mit dem gewählten Lösungsmittel und den Mahlkörpern. Lassen Sie die Mühle 5-10 Minuten lang mit niedriger Geschwindigkeit laufen. Dieser "Blindlauf" nutzt mechanische Einwirkung, um das Lösungsmittel beim Reinigen der Oberflächen zu unterstützen.

Schritt 3: Ultraschallbad (Beschallung)

Für hochreine Anwendungen ist dieser Schritt unerlässlich. Nach dem anfänglichen Waschen mit Lösungsmittel überführen Sie die Mahlkörper und das Lösungsmittel in ein Becherglas und stellen es für 10-20 Minuten in ein Ultraschallbad.

Die hochfrequenten Schallwellen erzeugen mikroskopische Kavitationsblasen, die feine Partikel aus den winzigen Vertiefungen und Poren auf der Oberfläche der Mahlkörper lösen und eine viel tiefere Reinigung als das Waschen allein ermöglichen.

Schritt 4: Spülen

Nach dem Hauptwaschgang müssen Sie das kontaminierte Lösungsmittel abspülen. Entsorgen Sie das verschmutzte Lösungsmittel und führen Sie zwei bis drei weitere Spülgänge mit frischem, sauberem Lösungsmittel durch. Ein letzter Spülgang mit einem hochflüchtigen Lösungsmittel wie sauberem IPA oder Aceton kann das Trocknen beschleunigen.

Schritt 5: Trocknen

Restliches Lösungsmittel oder Feuchtigkeit ist ebenfalls eine Verunreinigung. Die Mahlkörper müssen vor der Lagerung oder Wiederverwendung gründlich getrocknet werden.

- Ofentrocknung: Die zuverlässigste Methode. Legen Sie die sauberen Mahlkörper in ein Glasbecherglas oder auf ein Tablett in einem Ofen bei 80-120 °C für mindestens eine Stunde. Stellen Sie sicher, dass Ihre Mahlkörper (z. B. einige Kunststoffe) die Temperatur vertragen.

- Lufttrocknung: Wenn kein Ofen verfügbar ist, verteilen Sie die Mahlkörper auf einem sauberen, fusselfreien Tuch in einem Abzug zum Lufttrocknen.

- Erzwungene Luft: Ein Strom aus Druckluft oder Stickstoff kann verwendet werden, um den Trocknungsprozess zu beschleunigen.

Die Abwägungen und Fallstricke verstehen

Fehler bei der Reinigung sind häufig und können erhebliche Folgen haben.

Fallstrick 1: Falsche Lösungsmittelwahl

Die Verwendung eines Lösungsmittels, das Ihr Material nicht auflöst, ist der häufigste Fehler. Es suspendiert die Partikel lediglich, die sich dann beim Verdunsten des Lösungsmittels wieder auf den Mahlkörpern absetzen. Schlimmer noch, die Verwendung eines Lösungsmittels, das Ihre Mahlkörper chemisch angreift (z. B. starke Säure auf Edelstahl), beschädigt Ihre Ausrüstung und kontaminiert zukünftige Chargen. Überprüfen Sie immer die Kompatibilität von Lösungsmittel und Mahlkörpern.

- Zirkonoxid-/Aluminiumoxid-Mahlkörper: Sehr chemisch inert. Sicher mit den meisten Lösungsmitteln und milden Säuren/Basen.

- Edelstahl-Mahlkörper: Robust, aber vermeiden Sie starke Säuren und chloridhaltige Lösungen, die Korrosion verursachen. Sofort und gründlich trocknen, um Rost zu vermeiden.

- Wolframkarbid-Mahlkörper: Extrem hart und dicht, kann aber durch oxidierende Säuren korrodiert werden.

Fallstrick 2: Überspringen der Beschallung

Für routinemäßiges Mahlen kann ein gründliches Waschen ausreichend sein. Aber für empfindliche Anwendungen wie die Nanopartikelsynthese oder die pharmazeutische Formulierung hinterlässt das Überspringen der Beschallung einen mikroskopischen Film von Verunreinigungen, der Ihre Ergebnisse verfälschen kann.

Fallstrick 3: Unzureichendes Spülen

Das Zurücklassen von Restreinigungslösungsmittel ist nur eine weitere Form der Kontamination. Wenn Sie mit Aceton waschen, aber Ihre nächste Reaktion darauf empfindlich reagiert, kann jedes übrig gebliebene Aceton den Prozess hemmen oder verändern.

Die richtige Wahl für Ihr Ziel treffen

Passen Sie Ihr Reinigungsprotokoll an den erforderlichen Reinheitsgrad Ihrer Arbeit an.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung liegt (z. B. Katalysatoren, Quantenpunkte): Sie müssen das vollständige Protokoll ausführen, einschließlich Beschallung, mehrfaches Spülen mit hochreinem Lösungsmittel und Ofentrocknung.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Materialpulverisierung oder Legierung liegt: Eine gründliche mechanische Reinigung, gefolgt von einem Lösungsmittelwaschgang (z. B. mit Ethanol) und vollständiger Trocknung, ist oft ausreichend.

- Wenn Sie zwischen chemisch unterschiedlichen Materialien wechseln (z. B. von einem Metalloxid zu einem organischen Polymer): Ihre beste Strategie ist es, separate, dedizierte Sätze von Mahlkörpern für jede Materialklasse zu verwenden, um das Risiko einer Kontamination vollständig auszuschließen.

Ein konsistentes und angemessenes Reinigungsprotokoll ist keine Randaufgabe; es ist grundlegend für die Erzielung zuverlässiger und reproduzierbarer Ergebnisse.

Zusammenfassungstabelle:

| Reinigungsschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Mechanische Entfernung | Grobes Pulver abkratzen/abbürsten | Sichtbare Rückstände entfernen |

| 2. Waschen mit Lösungsmittel | Mit kompatiblem Lösungsmittel waschen (z. B. IPA, Aceton) | Verbleibendes Material auflösen |

| 3. Beschallung | Ultraschallbad verwenden | Mikroskopische Partikel lösen |

| 4. Spülen | 2-3 Mal mit sauberem Lösungsmittel spülen | Kontaminiertes Lösungsmittel entfernen |

| 5. Trocknen | Gründlich im Ofen oder an der Luft trocknen | Lösungsmittel-/Feuchtigkeitskontamination eliminieren |

Erzielen Sie kompromisslose Reinheit in Ihren Mahlprozessen

Kreuzkontaminationen durch unsachgemäß gereinigte Mahlkörper können Ihre Forschung ungültig machen und wertvolle Materialien verschwenden. KINTEK versteht die kritische Notwendigkeit von Präzision und Zuverlässigkeit in Laborabläufen. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich langlebiger Mahlkörper und Reinigungszubehör, um Ihre anspruchsvollen Anwendungen – von Pharmazeutika bis hin zu fortschrittlichen Keramiken – zu unterstützen.

Lassen Sie uns Ihnen helfen, die Integrität Ihrer Arbeit zu wahren. Unsere Experten können Sie bei der Auswahl der richtigen Mahlkörper und der Etablierung robuster Reinigungsprotokolle unterstützen, die auf Ihre spezifischen Materialien zugeschnitten sind.

Kontaktieren Sie KINTEK noch heute, um die Bedürfnisse Ihres Labors zu besprechen und sicherzustellen, dass Ihre Mahlergebnisse stets rein und reproduzierbar sind.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Warum ist die Kontrolle der Mahldauer in einer Planetenkugelmühle unerlässlich? Beherrschung der Qualitätskontrolle von ultrafeinem WC-10Co

- Was ist die Hauptfunktion des Hochenergie-Kugelmahlens bei HECs? Kinetisches Potenzial für überlegene Synthese freisetzen

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von HNSEs? Meistere die hochenergetische mechanochemische Synthese

- Was ist die Theorie der Kugelmühle? Partikelgrößenreduzierung durch Stoß und Abrieb meistern

- Was ist die Funktion von mechanischem Kugelmühlen- und Mahlverfahren bei der Biomassevorbehandlung? Steigerung der Reaktivität und Effizienz

- Was ist das spezifische Verarbeitungsziel beim Einsatz einer Planetenkugelmühle mit 2-mm-Kugeln für Verbundkathoden?

- Was ist die Funktion einer Planetenkugelmühle für B4C–W-Pulver? Optimierung von Homogenität & Sinterqualität

- Was ist die Funktion einer Kugelmühle bei der Herstellung von Matrixpulver? Optimierung der Gleichmäßigkeit von Kupfer/Graphit-Kompositen