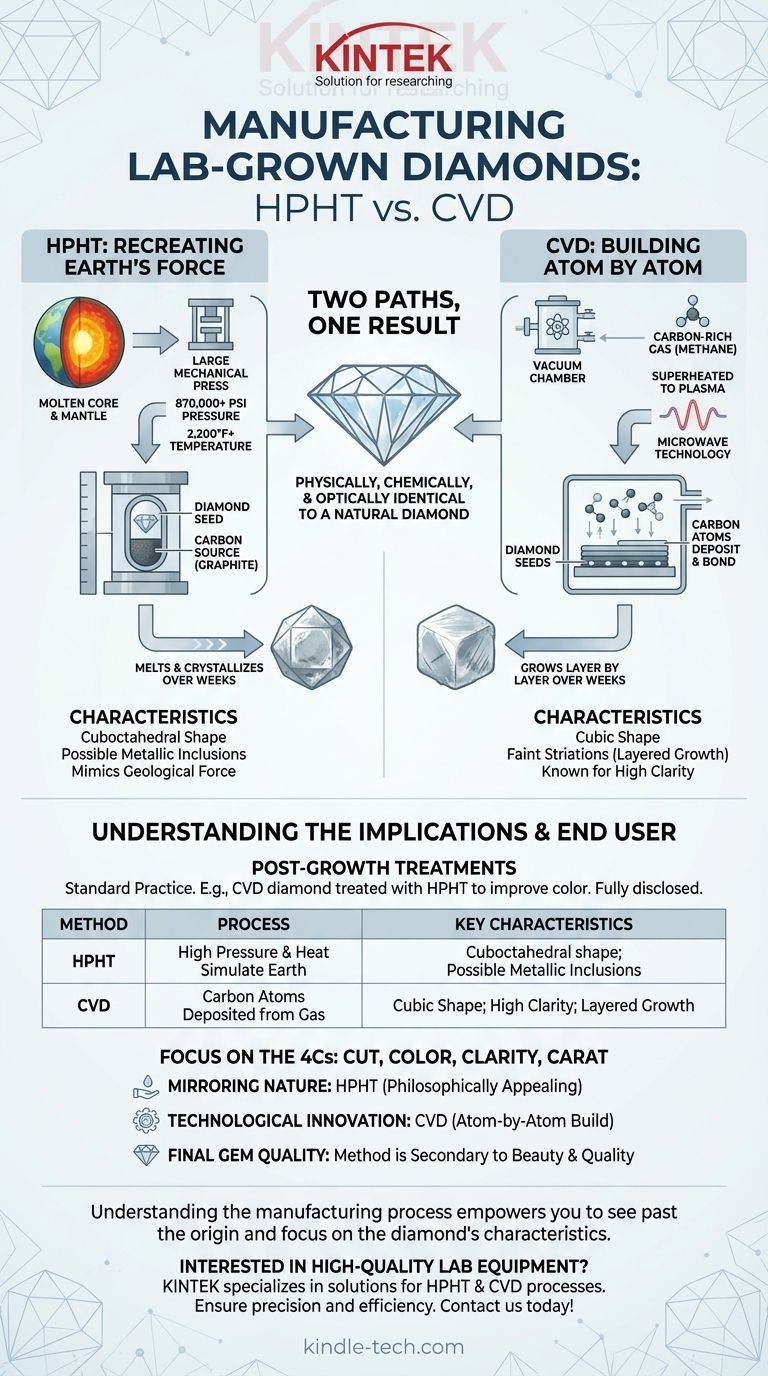

Im Labor gezüchtete Diamanten werden mit einem von zwei hochentwickelten technologischen Verfahren hergestellt: Hochdruck-Hochtemperatur (HPHT) oder Chemical Vapor Deposition (CVD). Die HPHT-Methode simuliert die immensen Kräfte, die tief im Erdinneren herrschen, während die CVD-Methode ein Diamant Atom für Atom aus einem Gas „wachsen“ lässt. Entscheidend ist, dass beide Methoden einen Endstein hervorbringen, der physisch, chemisch und optisch identisch mit einem natürlichen Diamanten ist.

Obwohl sich die Herstellungsmethoden erheblich unterscheiden – die eine ahmt geologische Kräfte nach, die andere schichtet Atome präzise auf – ist das Endprodukt ein echter Diamant. Der Unterschied liegt in seinem Ursprung, nicht in seinen Grundeigenschaften.

Die zwei Wege zum Diamanten: HPHT vs. CVD

Das Verständnis der beiden Entstehungsprozesse ist der Schlüssel zum Verständnis der Industrie für im Labor gezüchtete Diamanten. Jede Methode beginnt mit einem „Impfkristall“ (Seed) – einem winzigen Splitter eines bereits existierenden Diamanten –, der als Grundlage für das neue Kristallwachstum dient.

Die HPHT-Methode: Nachbildung der Erdgewalt

Die Hochdruck-Hochtemperatur-Methode ist das ursprüngliche Verfahren zur Herstellung von Diamanten und repliziert direkt die Bedingungen des Erdmantels.

Ein Diamant-Impfkristall wird zusammen mit einer Quelle für reinen Kohlenstoff, wie Graphit, in eine große mechanische Presse gegeben.

Die Presse übt immensen Druck aus – über 870.000 Pfund pro Quadratzoll – und erhitzt die Kapsel gleichzeitig auf Temperaturen über 2.200 °F (1.200 °C).

Unter diesen extremen Bedingungen schmilzt die Kohlenstoffquelle und kristallisiert um den Diamant-Impfkristall herum, wodurch sich über Tage oder Wochen ein größerer Rohdiamant bildet.

Die CVD-Methode: Aufbau eines Diamanten Atom für Atom

Die Chemical Vapor Deposition-Methode ist ein neuerer Ansatz, bei dem ein Diamant schichtweise aufgebaut wird, ähnlich wie sie in interstellaren Gaswolken entstehen.

Diamant-Impfkristalle werden in eine Vakuumkammer gegeben. Die Kammer wird dann mit einem kohlenstoffreichen Gas, wie Methan, gefüllt.

Dieses Gas wird mithilfe einer Technik, die Mikrowellen ähnelt, zu einem Plasma überhitzt. Dieser Prozess spaltet die Gasmoleküle auf und setzt Kohlenstoffatome frei.

Diese Kohlenstoffatome „regnen“ auf die Diamant-Impfkristalle herab und binden sich an die bestehende Kristallstruktur, wodurch der Diamant über einen Zeitraum von mehreren Wochen Schicht für Schicht wächst.

Die Implikationen jeder Methode verstehen

Obwohl die Endprodukte chemisch identisch sind, kann der Wachstumsprozess jeder Methode subtile Spuren hinterlassen, die ein geschulter Gemmologe erkennen kann. Dies sind keine Fehler, sondern vielmehr Herkunftsmerkmale.

Wachstumsmuster und Einschlüsse

HPHT-Diamanten wachsen in einer kubooktaedrischen Form und können manchmal winzige metallische Einschlüsse aus der Pressenumgebung aufweisen. Diese sind für das bloße Auge in der Regel unsichtbar.

CVD-Diamanten wachsen in einer kubischen Form, und ihr Schichtwachstum kann manchmal zu leichten Streifen führen. Sie sind im Allgemeinen dafür bekannt, Diamanten mit sehr hoher Reinheit zu erzeugen.

Behandlungen nach dem Wachstum

Es ist üblich, dass sowohl HPHT- als auch CVD-Diamanten Nachwachstumsbehandlungen unterzogen werden, um ihre Farbe zu verbessern. Beispielsweise kann ein CVD-Diamant mit dem HPHT-Verfahren behandelt werden, um seine Qualität zu steigern.

Diese Praxis ist Standard und wird vollständig offengelegt, was hervorhebt, wie diese Technologien sogar kombiniert werden können, um den endgültigen Edelstein herzustellen.

Was das für den Endverbraucher bedeutet

Der Herstellungsprozess bestimmt nicht, ob ein Diamant „besser“ ist als ein anderer. Die Qualität eines Diamanten, ob abgebaut oder im Labor gezüchtet, wird anhand der klassischen 4Cs beurteilt: Schliff, Farbe, Reinheit und Karat.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Natur nachzuahmen: Die HPHT-Methode, die den intensiven Druck und die Hitze des Erdmantels nachbildet, ist möglicherweise philosophisch ansprechender.

- Wenn Ihr Hauptaugenmerk auf technologischer Innovation liegt: Die CVD-Methode, bei der ein Diamant Atom für Atom aus einem Gas aufgebaut wird, finden Sie möglicherweise faszinierender.

- Wenn Ihr Hauptaugenmerk einfach auf dem Endedelstein liegt: Erkennen Sie an, dass beide Methoden einen Diamanten hervorbringen, der mit einem abgebauten Diamanten identisch ist, wodurch die Methode hinter der Schönheit und Qualität des Steins zurücktritt.

Letztendlich befähigt Sie das Verständnis des Herstellungsprozesses dazu, über den Ursprung hinwegzusehen und sich auf die Eigenschaften des Diamanten selbst zu konzentrieren.

Zusammenfassungstabelle:

| Methode | Prozess | Wesentliche Merkmale |

|---|---|---|

| HPHT | Hoher Druck und Hitze simulieren den Erdmantel | Wächst in kubooktaedrischer Form; kann metallische Einschlüsse enthalten |

| CVD | Kohlenstoffatome werden aus Gas auf einen Diamant-Impfkristall abgeschieden | Wächst in kubischer Form; bekannt für hohe Reinheit und Schichtwachstum |

Interessiert an hochwertigen Laborgeräten für Ihre Diamantforschung oder -produktion? KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre Bedürfnisse zugeschnitten sind. Egal, ob Sie mit HPHT- oder CVD-Prozessen arbeiten, unsere Lösungen gewährleisten Präzision und Effizienz. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation