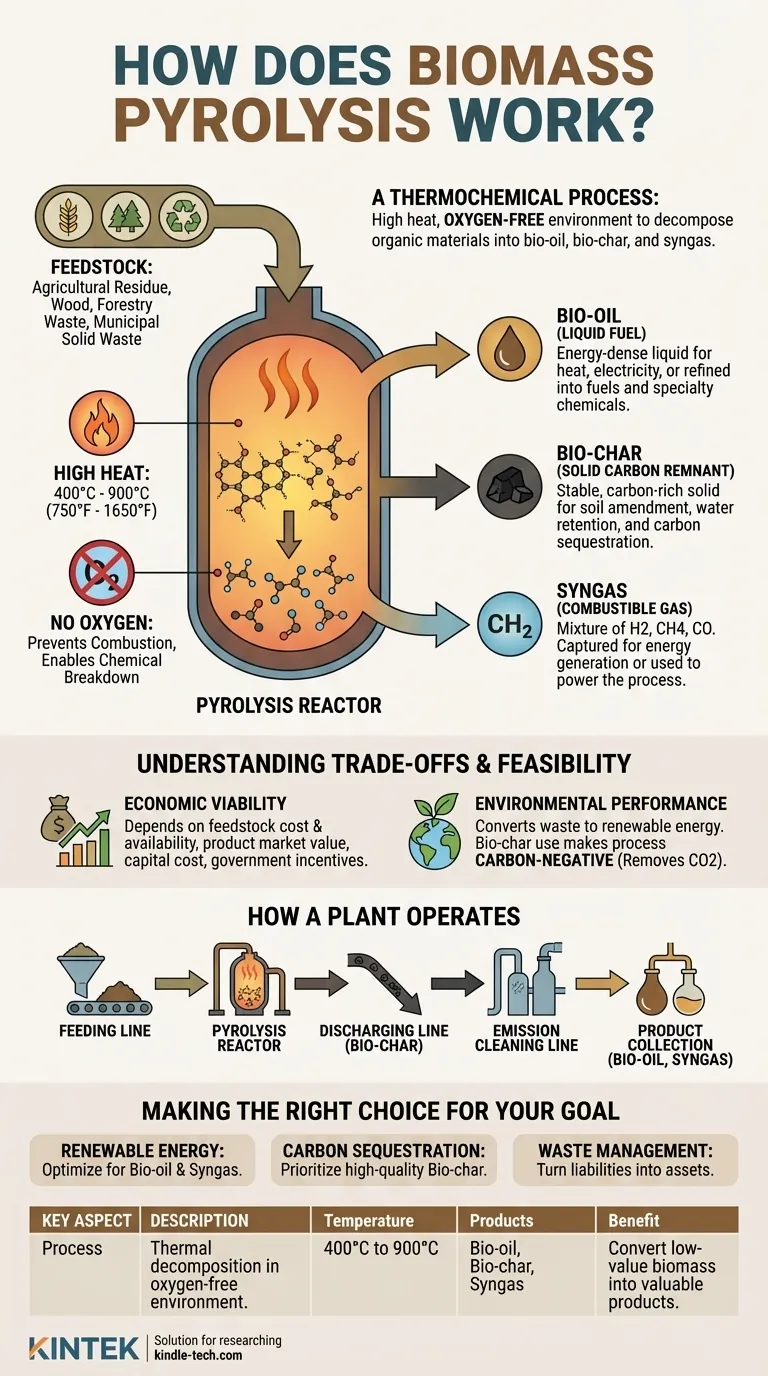

Im Wesentlichen ist die Biomassepyrolyse ein thermochemischer Prozess, der hohe Hitze in einer sauerstofffreien Umgebung nutzt, um organische Materialien wie Holz, landwirtschaftliche Rückstände oder sogar Reifen zu zersetzen. Anstatt das Material zu verbrennen, zerlegt dieser Prozess es in drei wertvolle Produkte: eine Flüssigkeit, bekannt als Bio-Öl, einen Feststoff, genannt Biokohle, und ein brennbares Gas, genannt Synthesegas. Das Hauptziel ist es, geringwertige Biomasse zu stabilen, energiedichten und nützlichen Produkten aufzuwerten.

Pyrolyse ist kein Verbrennen; es ist ein kontrollierter thermischer Abbau. Durch den Entzug von Sauerstoff verhindern Sie die Verbrennung und wandeln stattdessen die Biomasse chemisch in eine Reihe wertvoller, kohlenstoffreicher Produkte um.

Den Kernprozess entschlüsseln

Um Pyrolyse wirklich zu verstehen, müssen Sie sie als eine präzise chemische Umwandlung und nicht als einfaches Erhitzen betrachten. Das gesamte System ist darauf ausgelegt, zu steuern, was aus der Biomasse wird.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Das definierende Merkmal der Pyrolyse ist die Abwesenheit von Sauerstoff. Wenn Sie Biomasse in Anwesenheit von Sauerstoff erhitzen, verbrennt sie, setzt den größten Teil ihrer Energie als sofortige Wärme frei und produziert Asche, CO2 und Wasser.

Durch das Erhitzen des Materials in einem versiegelten Reaktor verhindern Sie diese Verbrennung. Die Energie der Wärme, anstatt das Material zu verbrennen, zerlegt die komplexen organischen Polymere (wie Zellulose und Lignin) in kleinere, stabilere Moleküle.

Die wichtigsten Inputs: Ausgangsmaterial

Der Prozess beginnt mit einem "Ausgangsmaterial" (Feedstock), das einfach das zu verarbeitende organische Rohmaterial ist.

Gängige Ausgangsmaterialien sind landwirtschaftliche Rückstände wie Maisstroh, forstwirtschaftliche Abfälle wie Holzspäne und sogar spezifische Ströme von Siedlungsabfällen. Entscheidend ist, dass das Material kohlenstoffbasiert ist.

Die Transformation: Anwendung hoher Hitze

Im Reaktor wird das Ausgangsmaterial auf Temperaturen erhitzt, die typischerweise zwischen 400 °C und 900 °C (750 °F bis 1650 °F) liegen.

Diese intensive Hitze, ohne Sauerstoff, führt dazu, dass sich das Material schnell zersetzt. Die komplexen Kohlenwasserstoffe verdampfen und zerfallen, wodurch die chemische Veränderung eingeleitet wird.

Die drei Kernprodukte der Pyrolyse

Das Ergebnis der Pyrolyse ist keine einzelne Substanz, sondern ein Portfolio von Produkten. Diese Dämpfe werden gesammelt und dann abgekühlt, wodurch sie sich in flüssige, feste und gasförmige Formen trennen.

Biokohle: Der feste Kohlenstoffrest

Biokohle ist der stabile, kohlenstoffreiche Feststoff, der nach dem Prozess übrig bleibt. Sie sieht gewöhnlicher Holzkohle sehr ähnlich.

Ihre Hauptanwendungen sind als Bodenverbesserer zur Verbesserung der Wasserspeicherung und Fruchtbarkeit oder zur Kohlenstoffbindung. Durch das Vergraben von Biokohle wird atmosphärischer Kohlenstoff effektiv für Jahrhunderte im Boden gebunden.

Bio-Öl: Der flüssige Brennstoff

Wenn die heißen Gase abkühlen, kondensiert ein erheblicher Teil zu einer dunklen, zähflüssigen Flüssigkeit, die als Pyrolyseöl oder Bio-Öl bekannt ist.

Diese Flüssigkeit ist energiedicht und kann zur Erzeugung von Wärme und Strom verwendet werden. Mit weiterer Raffination kann sie auch zu Transportkraftstoffen aufgewertet oder als Ausgangsmaterial für die Herstellung von Spezialchemikalien verwendet werden.

Synthesegas: Das nicht kondensierbare Gas

Die Gase, die nicht zu Flüssigkeit kondensieren, werden als Synthesegas oder Syngas bezeichnet. Dies ist eine Mischung aus brennbaren Gasen wie Wasserstoff, Methan und Kohlenmonoxid.

Synthesegas wird typischerweise nicht verschwendet. Es wird oft aufgefangen und in das System zurückgeführt, um die für den Betrieb des Pyrolyse-Reaktors benötigte Wärme zu liefern, wodurch der Prozess energieeffizienter wird.

Abwägungen und Machbarkeit verstehen

Obwohl technisch robust, hängt die praktische Umsetzung der Biomassepyrolyse von einem sorgfältigen Gleichgewicht wirtschaftlicher und ökologischer Faktoren ab. Es ist keine universell perfekte Lösung.

Wirtschaftliche Machbarkeit

Der Business Case für eine Pyrolyseanlage hängt von mehreren Variablen ab. Die Kosten und Verfügbarkeit des Ausgangsmaterials sind von größter Bedeutung.

Darüber hinaus wird die Rentabilität durch den Marktwert der Endprodukte (Biokohle, Bio-Öl), die anfänglichen Investitionskosten der Technologie und die Verfügbarkeit staatlicher Anreize oder Kohlenstoffzertifikate bestimmt.

Umweltleistung

Die Pyrolyse bietet erhebliche Umweltvorteile. Sie bietet eine Methode zur Umwandlung von Abfallströmen in erneuerbare Energie.

Am wichtigsten ist, dass der Prozess, wenn die Biokohle für die Bodenanwendung verwendet wird, kohlenstoffnegativ wird. Er entzieht der Atmosphäre mehr Kohlendioxid, als er produziert, was ihn zu einem wirksamen Instrument zur Eindämmung des Klimawandels macht.

Wie eine Anlage funktioniert

Eine typische Pyrolyseanlage ist ein integriertes System. Sie umfasst eine Zuführlinie, um Biomasse in den Reaktor zu bringen, die Pyrolyselinie, in der die Reaktion stattfindet, eine Entladeleitung, um die heiße Biokohle sicher zu entfernen, und eine Emissionsreinigungsleitung, um eventuelle Schadstoffe zu behandeln.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung der Pyrolysetechnologie erfordert die Ausrichtung des Prozesses auf ein spezifisches strategisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung erneuerbarer Energien liegt: Optimieren Sie den Prozess, um die Ausbeute und Qualität von Bio-Öl und Synthesegas für Strom oder Wärme zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung und Bodengesundheit liegt: Priorisieren Sie die Produktion hochwertiger, stabiler Biokohle für die landwirtschaftliche Anwendung oder Vergrabung.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Nutzen Sie die Pyrolyse als wertschöpfende Technologie zur Verarbeitung von landwirtschaftlichen, forstwirtschaftlichen oder kommunalen Festabfällen und verwandeln Sie eine Belastung in einen Vermögenswert.

Letztendlich bietet die Biomassepyrolyse eine leistungsstarke und flexible Plattform zur Umwandlung organischer Materie in stabile Energie- und Kohlenstoffformen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Thermische Zersetzung von Biomasse in einer sauerstofffreien Umgebung. |

| Temperaturbereich | 400 °C bis 900 °C (750 °F bis 1650 °F). |

| Primäre Produkte | Bio-Öl (flüssiger Brennstoff), Biokohle (fester Kohlenstoff), Synthesegas (brennbares Gas). |

| Hauptvorteil | Wandelt geringwertige Biomasse in stabile, energiedichte Produkte um. |

Bereit, Ihre Biomasse- oder Abfallströme in wertvolle Produkte umzuwandeln?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Erforschung und Optimierung von Pyrolyseprozessen. Ob Sie neue Biokraftstoffe entwickeln, Biokohle zur Kohlenstoffbindung untersuchen oder die Zusammensetzung von Synthesegas analysieren, unsere präzisen und zuverlässigen Werkzeuge sind darauf ausgelegt, Ihre Innovation zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre Ziele im Bereich erneuerbare Energien und Nachhaltigkeit zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie funktioniert ein Rohrofen? Präzise thermische und atmosphärische Kontrolle meistern

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Warum ist ein horizontaler Aluminiumoxid-Rohrofen ideal für Korrosionsversuche mit gemischten Gasen bei 650 °C? Gewährleistung reiner experimenteller Integrität